- •Содержание

- •1 Исследование объекта диагностирования

- •1.1 Фундаментная рама

- •1.2 Коленчатый вал

- •1.3 Подшипники коленчатого вала

- •1.3.1 Коренные подшипники

- •1.3.2 Шатунная группа. Кривошипные подшипники

- •1.4 Описание конструкций подшипников коленчатого вала

- •1.4.1 Дизели типа д49

- •1.4.2 Дизели тина ра

- •1.4.3 ДвигателиL20

- •1.4.4 Двигатели типаL/v26,32,38,46

- •1.4.5 Дизель 16lva24

- •1.5 Теоретические основы работы подшипников коленчатого вала

- •1.6 Виды повреждений подшипников коленчатого вала

- •1.6.1 Классификация повреждений вкладышей подшипников

- •1.6.2 Кавитационное изнашивание подшипников

- •2 Основы технического диагностирования

- •2.1 Задачи диагностики в процессе технической эксплуатации

- •2.2 Основные принципы технической диагностики

- •2.3 Анализ объекта диагностирования

- •2.4 Диагностические параметры

- •2.4.1 Выбор диагностических параметров

- •2.4.2 Определение информативной ценности диагностических параметров

- •3 Методы и средства безразборного диагностирования

- •3.1 Диагностика по виброакустическим параметрам

- •3.1.1 Аппаратура для контроля вибрации

- •3.1.2 Датчики вибрации

- •3.2 Диагностика по концентрации продуктов износа в масле

- •3.2.1 Фотоэлектрическая установка мфс-3

- •3.3 Использование теплогидравлических параметров для диагностирования

- •3.3.1 Измерение гидродинамических давлений в смазочном слое

- •3.4 Анализ технического состояния подшипников по толщине масляного слоя и перемещению вала.

- •3.4.1 Измерение траектории движения центра вала и толщины смазочного слоя

- •4 Основы построения систем технического диагностирования

- •4.1 Общие требования к системам технического диагностирования

- •4.2 Принципы структурного построения систем технического диагностирования

- •4.3 Экономическая оценка систем технического диагностирования

- •5 Разработка функциональной схемы системы комплекса

- •10 13 10

- •5.1 Выбор аппаратуры

- •Заключение

- •Список использованных источников

2.4 Диагностические параметры

Техническое состояние того или иного механизма можно определять по косвенным показателям — выходным функциональным параметрам. Рассмотрим на примере дизеля основные принципы выбора и использования таких параметров для целей диагностики.

Существует множество выходных параметров судовых дизелей, позволяющих объективно судить об их техническом состоянии. Однако контроль всех их практически трудно осуществим и технико-экономически нецелесообразен. Большую роль играет правильный выбор необходимой и достаточной совокупности контролируемых параметров, обеспечивающих постановку, полного и достоверного диагноза технического состояния двигателя. В этой связи желательно, чтобы контролируемые параметры несли возможно большее количество информации о техническом состоянии дизеля, будучи в то же время достаточно доступными для контроля и измерения при наименьших затратах времени и стоимости используемых измерительных средств.

2.4.1 Выбор диагностических параметров

При выборе параметров для технической диагностики, кроме их информативности, необходимо учитывать доступность и стоимость их измерения. По этому признаку можно выделить параметры, которые измеряются простыми приборами (стетоскоп, термометр, термопара, манометр, тахометр и т. п.) как штатными, так и переносными в любой момент времени; параметры, для определения значения которых необходимо наличие специальных приборов средней сложности (различного типа индикаторы, газоанализаторы, пиметры, переносные лаборатории для анализа масел и т. п.), а время их измерения приемлемо с точки зрения продолжительности сдаточных испытаний; параметры, для измерения значений которых необходимо использование сложных и дорогостоящих приборов (аппаратура для выполнения спектрального анализа масла, виброакустическая аппаратура, анализаторы, радиоактивные изотопы и т. п.), а время, необходимое для обработки результатов, достаточно велико и может превышать продолжительность самих испытании. В настоящее время в процессе сдаточных испытаний используются в основном параметры первой и отчасти второй групп. Однако для полной и достоверной диагностики технического состояния дизелей этих параметров бывает недостаточно, в связи с чем появляется необходимость использования отдельных параметров и третьей группы. Нужно отметить, что технические возможности для этого имеются.

По степени локализации неисправностей рассматриваемые параметры также можно разделить на три группы, где значение параметра определяет: техническое состояние отдельного элемента или узла двигателя, состояние некоторой группы элементов или узлов двигателя, общее состояние двигателя в целом или большой группы основных его элементов и узлов.

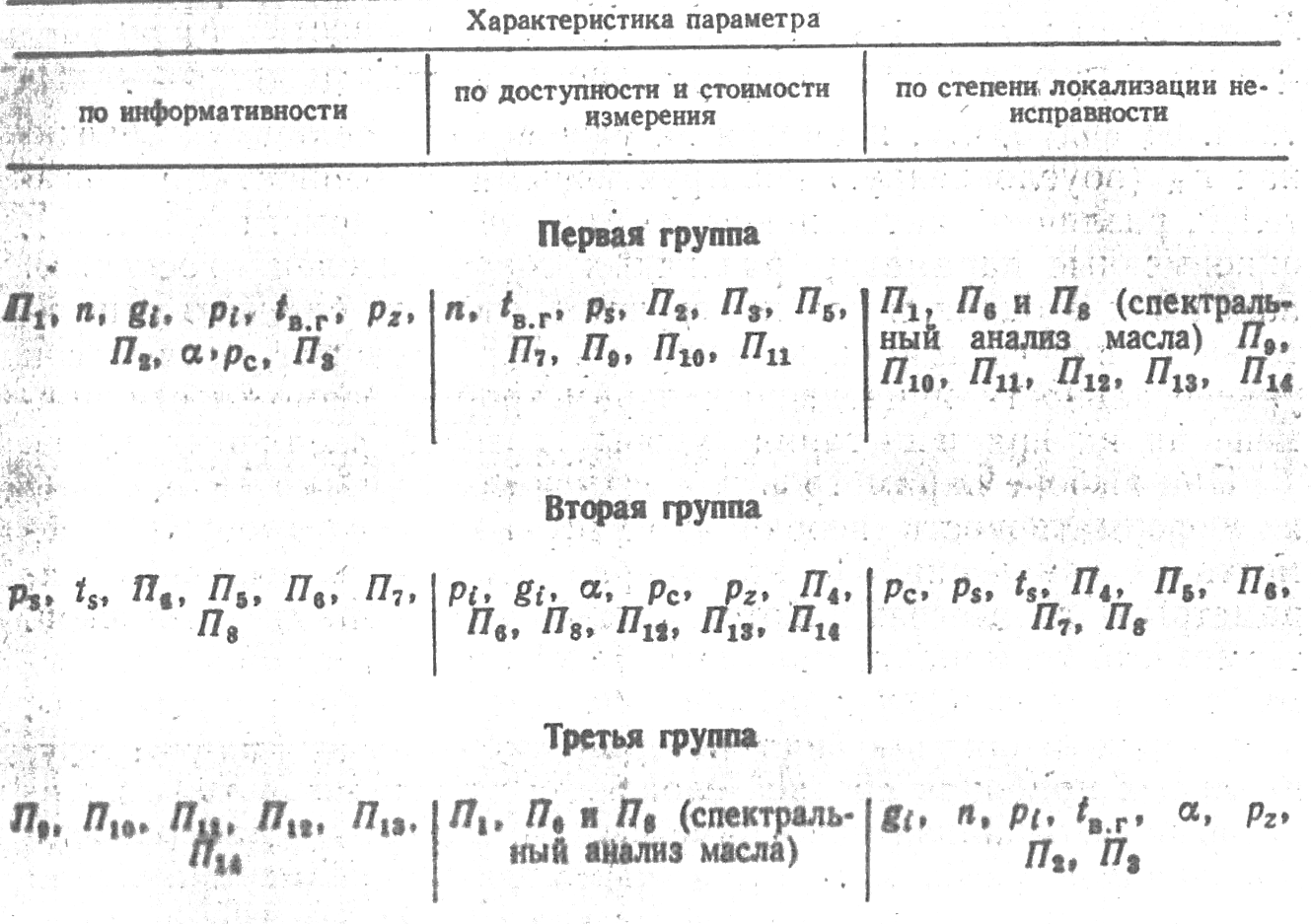

Классификация параметров главного судового малооборотного дизеля приведена в таблице 2.2

Таблица 2.2 – Характеристики диагностических параметров

Анализ таблицы 2.2 показывает, что наиболее информативным из числа рассмотренных и имеющим в то же время высокую степень локализации неисправности является виброакустический параметр. Использование виброакустического метода диагностики основано на объективно существующей взаимосвязи технического состояния двигателя и его отдельных узлов и сопряжений с выброакустическими параметрами, замеряемыми на его поверхности.

Современная электронная аппаратура позволяет объективно и точно контролировать те характеристики вибрации, которые можно использовать для диагностики. При этом представляется возможность определять техническое состояние конкретно каждого цилиндра и других узлов и механизмов двигателя путем замера вибрации в соответствующих диагностических точках.

Основной и самой трудоемкой задачей является определение коэффициента пропорциональности между интенсивностью вибрации в диагностических точках и состоянием проверяемых узлов, в частности для ЦПГ - величиной зазора между поршнем и втулкой. Эти зависимости для каждого типа двигателя в силу конструктивных особенностей имеют свое численное значение, поэтому должны устанавливаться в индивидуальном порядке по типам двигателей.

Следующим вопросом, который необходимо решить, является определение оптимальных диагностических точек для установки вибродатчиков на поверхности двигателя, на которые с минимальными потерями передается полезный сигнал от удара в проверяемом узле и на которые меньше всего влияют помехи от посторонних механизмов. Наконец, необходимо определить оптимальный диагностический режим машины, при котором для проверяемой группы узлов также соблюдались бы условия максимальной помехоустойчивости.

Практически все эти вопросы должны отрабатываться в лабораторных условиях эксплуатирующими организациями или заводами-строителями и указываться в паспорте дизеля.

Для исключения вибросигналов от непроверяемых механизмов можно воспользоваться также временной селекцией, т. е. разделением выходных сигналов во времени. Известно, например, что импульсы вибрации у ЦПГ формируются в строго определенные моменты при изменении знака нормальной составляющей силы, действующей на поршень, у клапанного механизма — при открытии и посадке клапанов; в шатунных подшипниках вибрация появляется за 10—200 п.к.в. до в.м.т. и т. д., т.е. каждый механизм двигателя формирует импульс в строго определенный момент цикла, зависящий от его состояния и режима работы двигателя. В этих условиях для выделения нужного импульса достаточно замерить выходной сигнал в соответствующей диагностической точке и в определенный момент цикла. С помощью временной селекции обеспечивается очень высокая помехоустойчивость и возможность селективного измерения необходимых импульсов, даже, если их уровень значительно ниже уровня помех.

Высокой информативностью обладает анализ масла, в частности спектральный, с помощью которого по содержанию в отработавшем масле металлических примесей можно судить об интенсивности износа отдельных узлов и деталей. Использование данного метода предполагает предварительный тщательный контроль химического состава применяемых материалов. При анализе масла определяют элементы, характеризующие поверхности трения основных деталей (железо, медь, свинец, олово, алюминий и др.), что позволяет повысить степень локализации неисправности.

Большим преимуществом метода диагностики с помощью спектрального анализа масла является возможность обнаружения аварийного состояния двигателя по интенсивному возрастанию содержания металлических продуктов износа в смазочном масле задолго до того момента, когда начало аварийной ситуации можно регистрировать обычными способами.

Группа индикаторных показателей рабочего процесса (pi,gi, pc, pz, tв.г., n ,α и др.) имеет сравнительно высокую информативность, доступна для измерения и должна широко использоваться . Недостатком этой группы параметров является низкая степень локализации неисправностей, поэтому чаще всего их используют в различных сочетаниях с другими параметрами.

Низкоинформативные параметры (П9,П10,П11,П12,П13,П14), будучи частными, несут информацию о неисправности отдельных конкретных деталей и узлов двигателя, т. е. обладают наивысшей степенью локализации неисправностей. Это обстоятельство и определяет их использование для целей диагностики.