- •3. Способы, оборудование и требования к нанесению маркировкм. Способы считывания штрихкодов

- •Требования к принтерам для печати штрих-кодов на бумажных документах

- •Принтеры для печати штрих-кодов

- •Сканеры штрих-кодов

- •Характеристики сканеров штрих-кода

- •Контрольные вопросы

- •Принтеры для печати штрих-кодов.

- •Сканеры штрих-кодов.

3. Способы, оборудование и требования к нанесению маркировкм. Способы считывания штрихкодов

Для нанесения штрих-кода используются как традиционные, так и цифровые печатные технологии. Последние получают все большее распространение благодаря возможности персонализации информации.

Специальное оборудование может применяться для нанесения клейм и штампов. Клейма, штампы — знаки товарной маркировки, наносимые на товары, упаковку, специальные носители. Маркировка с помощью клеймения и штампованияшироко применяется как для продовольственных, так и для промышленных товаров.

Существует несколько способов клеймения и штампования. Наибольшее распространение получили:

рельефная маркировка, используемая при производстве консервов, посуды, изделий из драгоценных металлов;

нанесение клейма краской, применяемое, например, при изготовлении мясопродуктов;

выжигание клейма (электроклеймение);

вдавливание маркировочных знаков в продукт.

Современные маркировочные технологии открывают перед предприятиями новые возможности. Новые маркировочные материалы успешно противостоят воздействию высоких температур, ультрафиолетового излучения, химических реагентов, обладают масло- и грязеотталкивающим и, а также антистатическими свойствами.

Использование современного цифрового оборудования для нанесения маркировки позволяет автоматизировать процессы ее нанесения и распознавания, что, в свою очередь, дает возможность повышения производительности труда, сокращения издержек на контроль движения товаров, повышения их конкурентоспособности на рынке.

Использовать для печати такой маркировки традиционное полиграфическое оборудование экономически (а иногда и технологически) нецелесообразно. Решить проблему должны специализированные устройства, обеспечивающие такое качество маркировки, при котором возможна ее идентификация, в том числе автоматическая. Кроме того, они должны быть экономически эффективными при печати малых тиражей.

Дополнительные требования к подобному оборудованию — возможность печати переменных данных, возможность нанесения защитной маркировки, стойкость маркировки к физическим или химическим воздействиям, работа маркиратора в автоматическом режиме и т.д.

Маркировка может наноситься либо непосредственно на товар или упаковку, либо на специальный носитель (этикетку, ярлык и т.д.). Соответственно и оборудование для нанесения маркировки делится на две группы:

устройства для печати на товарах или на их упаковке;

устройства для печати на специальных носителях маркировки.

Устройства для печати на товарах или на их упаковке представляют собой маркирующую головку с системой управления. Некоторые модели этих устройств могут включаться в состав автоматизированных технологических линий. Для нанесения маркировки чаще всего используются технологии:

струйная печать;

штампование;

тиснение;

запись лазером;

матричная ударная печать набором иголок;

термографическая печать;

электрофотографическая печать;

трафаретная печать;

тампопечать.

Струйная печать— бесконтактный цифровой способ, при котором элементы изображения на запечатываемом материале формируются каплями жидкой краски (чернил).Технологии струйной печати делятся на две группы: с непрерывной подачей чернил;с прерывистой подачей чернил (drop-on-demand — капля по требованию).

Печать с непрерывной подачей чернил состоит в генерации струи (последовательности) капель с сообщением участвующим и не участвующим в формировании изображения каплям разных траекторий движения. «Лишние» капли попадают в ловушку и возвращаются в резервуар. Струйная печать c прерывистой подачей чернил реализована в нескольких вариантах. Наиболее распространены термоэлектрическая и пьезоэлектрическая печать. При термоэлектрическом способе в каждом сопле находится терморезистор, при нагревании которого образуется паровой пузырь, выталкивающий каплю чернил из сопла. Пьезоэлектрическая печать основана на пьезоэффекте: выброс капли из сопла происходит в результате колебания пластины, обладающей пьезоэлектрическими свойствами. Струйные принтеры для нанесения маркировки условно делятся на мелко- и крупносимвольные. В мелкосимвольных принтерах (высота знаков до 20 мм), как правило, используется технология печати с непрерывной подачей чернил. В крупносимвольных принтерах обычно применяется технология с прерывистой подачей чернил.

Достоинствами струйных принтеров являются:

возможность печати на поверхностях разных форм;

возможность печати на различных материалах (бумаге, стекле, пластике, металле);

отсутствие механического воздействия на изделие;

высокая скорость печати;

достаточно высокое разрешение;

возможность нанесения специальными чернилами защитной маркировки.

Областями применения электрокаплеструйных принтеров являются:

Производство консервированной продукции – нанесение даты изготовления, смены, срока годности продукта или иных данных на крышки (днище) банок или на боковую поверхность.

Производство напитков – нанесение даты изготовления и других данных на бутылку, пробку, этикетку.

Производство колбас, колбасных сыров в искусственной оболочке – нанесение даты изготовления и других данных на оболочку.

Производство масла растительного и животного – нанесение даты изготовления и других данных на тару или брикет.

Производство молочных продуктов – нанесение даты изготовления на упаковку.

Производство яиц – безбойная маркировка яиц (возможна маркировка яиц, уло-женных в решетки).

Фасовочное производство – нанесение даты изготовления и других данных на упаковку.

Производство хлебобулочных и макаронных изделий – нанесение даты изготовления на штучную упаковку.

Производство мороженого – нанесение даты изготовления и других данных на упаковку.

Производство кабельной продукции – нанесение типа кабеля и других обозначений на оплётку.

Производство фармацевтической продукции – нанесение наименования продукта и емкости на ампулы.

Производство парфюмерной продукции – нанесение даты изготовления или срок годности.

Производство бытовой и промышленной химии – нанесение даты изготовления, срока годности, наименования.

Производство пиротехнической продукции – индивидуальная бесконтактная маркировка изделий.

Лазерная маркировка, осуществляемая с применением цифровых лазерных маркираторов обеспечивает процесс маркировки под воздействием лазерного луча на поверхность упаковки. А это значит отсутствие каких-либо затрат на расходные материалы.

Принцип лазерного воздействия заключается либо в удалении красочного слоя с поверхности, либо в выжигании, выпаривании или плавлении верхнего слоя упаковочного материала (такого как ПЭТ, полистрол, полипропилен, бумага, картон). В обоих случаях получается не стираемая мгновенная печать высокого качества.

Лазерные принтеры являются универсальным методом маркировки первичной упаковки благодаря экологической безопасности и отсутствию расходных материалов, а также благодаря высокой разрешаемой способности наносимых кодов. До настоящего момента основными недостатками лазеров были высокая цена и крупные габариты.

Сущность лазерной маркировкизаключается в модификации поверхности изделий с целью нанесения видимого рисунка. Лазерная маркировка продукции применяется достаточно давно, прежде всего в электронной и медицинской промышленности, а также в оборонных и аэрокосмических производствах. В последние годы благодаря снижению стоимости лазеров и повышению ресурса их работы лазерная маркировка стала все шире использоваться при производстве потребительских товаров.

В настоящее время получили развитие две технологии лазерной маркировки:

масочная;

сканирующая (векторная).

Масочная лазерная технология, при которой запись изображения лазерным излучением осуществляется через трафаретную маску в импульсном режиме, отличается высокой скоростью записи. Главным ее недостатком является невозможность записи переменной информации.

Сканирующая лазерная технологиясостоит в формировании изображения сфокусированным лазерным лучом при его движении по маркируемой поверхности. Сканирующие системы позволяют производить запись переменной информации; при этом скорость записи зависит от размеров изображения.

Лазерная маркировка имеет следующие достоинства:

широкий спектр маркируемых материалов (бумаги, пластики, металлы, керамика и т.д.);

отсутствие механического воздействия на изделие;

отсутствие расходных материалов;

высокое разрешение;

высокая точность;

высокая контрастность маркировки;

очень высокая стойкость маркировки.

Считается, что хорошие перспективы имеет применение лазерной маркировки для защиты товаров от фальсификации. Недостатком лазерной маркировки является высокая стоимость оборудования.

Устройства для печати на носителе маркировки— специализированные принтеры, предназначенные для производства самоклеящихся и сухих этикеток, ярлыков, контрольных лент, чеков. Эти принтеры включают печатающий механизм, систему подачи и проводки ленты, управляющее устройство, различные дополнительные механизмы.

Печать обычно осуществляется или на рулонных материалах: бумаге, ткани, самоклеящихся этикетках по принципу «из рулона — в рулон», или с резкой ленты. Например, принтеры для печати на самоклеящихся этикетках могут иметь различную комплектацию для работы в нескольких режимах:

отпечатанная этикетка выводится из принтера, не отделяясь от основы. Этот режим может использоваться при ручной наклейке этикеток, поскольку не требует дополнительного оборудования;

отпечатанная этикетка отделяется от основы и выводится из принтера. Этот режим также может использоваться при ручной наклейке этикеток, однако здесь требуются механизм отделения этикетки и устройства для намотки основы;

отпечатанные этикетки сматываются в рулон для последующего автоматического или полуавтоматического этикетирования. Для работы в режиме сматывания принтер должен оснащаться внешним или внутренним устройством намотки. Этот режим позволяет печатать с максимальной производительностью.

Принтеры для печати на самоклеящихся этикетках могут также объединяться с этикеровочным оборудованием и работать в автоматическом режиме.

Обычно этикеточные принтеры адаптированы для печати штриховых кодов, то есть включают средства для создания штрих-кодов различных символик. Для проверки качества печати штриховых кодов в них могут встраиваться специальные сканеры.

Классификация принтеров для печатания этикеток и ярлыков может производиться по различным признакам: габаритным размерам (переносные, настольные, напольные), производительности (низкой, средней и высокой), используемому способу печати.

Рассмотрим более подробно классификацию по последнему признаку.

Наибольшее распространение в современных принтерах получили следующие способы печати: матричная ударная, термографическая, электрофотографическая.

В матричных ударных принтерахточки, формирующие изображение, воспроизводятся на запечатываемой поверхности в результате удара печатающего элемента по красящей ленте. Печатающая головка принтера представляет собой матрицу подпружиненных печатающих элементов (иголок). Для привода иголок служат электромагниты. Матрица может выполняться как подвижной, так и неподвижной. В первом случае печатающая головка размещается на каретке и за счет ее передвижения осуществляется горизонтальная развертка изображения. Во втором случае печатающая головка имеет ширину, достаточную для печати всей строки (линейные принтеры).

Достоинствами матричных принтеров являются возможность печатания на широком спектре материалов, высокая надежность и очень низкая стоимость расходных материалов.

Недостатки — невысокое разрешение печати, слабая контрастность отпечатков, значительный уровень шума.

Термографическая печать имеет две разновидности: прямая термопечать и термотрансферная печать. Печатающая головка термографического принтера содержит блок термоэлементов (терморезисторов). При прямой термопечати точки, формирующие изображение, воспроизводятся на термочувствительном запечатываемом материале в результате воздействия на него тепла от термоэлемента. Главный недостаток прямой термопечати — недолговечность этикеток. Они отличаются низкой стойкостью к воздействию тепла и света, к истиранию.

Конструкция термотрансферного принтера отличается тем, что между печатающей головкой и запечатываемым материалом находится термочувствительная красящая лента. Изображение формируется в результате переноса под действием тепла краски с ленты на запечатываемую поверхность. Изображение, полученное на термотрансферном принтере, более долговечно и менее подвержено воздействиям окружающей среды, чем термочувствительная бумага. Термотрансферные принтеры способны работать с широким спектром запечатываемых материалов. Однако себестоимость этикетки, отпечатанной термотрансферным способом, немного выше по сравнению с отпечатанной прямым термоспособом из-за использования более дорогих расходных материалов.

Общее достоинство термографических принтеров — надежность и невысокая стоимость оборудования, а также низкая цена оттиска. Некоторые современные модели принтеров способны печатать в двух режимах: прямым способом на термочувствительной бумаге и термотрансферным методом.

Электрофотография основана на процессе преобразования информации об изображении в распределение электростатического потенциала в слое фотополупроводника (скрытое электростатическое изображение) с последующей его визуализацией и переносом на запечатываемый материал.

Как правило, электрофотографический процесс состоит из следующих стадий:

зарядка фотополупроводника (фоторецептора) коронным разрядом;

экспонирование изображения лазером или матрицей светодиодов на фотополупроводник — формирование скрытого электростатического изображения;

проявление скрытого электростатического изображения путем избирательного осаждения заряженных частиц тонера;

перенос изображения на запечатываемый материал под действием электростатического поля;

закрепление изображения на запечатываемом материале термосиловым способом или при помощи светового излучения;

очистка фотополупроводника от остатков тонера при помощи разряжающего коронатора и щетки или ракельного механизма.

Электрофотография отличается высоким качеством и достаточно высокой скоростью печати. К недостаткам, свойственным электрофотографии, относятся высокая стоимость печатающих устройств и расходных материалов, а также зависимость процесса от климатических условий.

В настоящее время на рынке предлагается сравнительно небольшое количество моделей специализированных электрофотографических устройств для печати этикеток. Конечно же, этикетки и ярлыки можно печатать и на офисных струйных и лазерных принтерах — для этого даже существуют специальные расходные материалы. Однако в производственных условиях более выгодно использовать специализированные решения, поскольку среди многообразия представленных на рынке моделей всегда можно выбрать решение, оптимальное для заданных условий.

Факторы, влияющие на выбор способа маркировки

Современная промышленность характеризуется высоким темпом наращивания производственных мощностей, созданием новых предприятий, модернизацией существующих. В связи с внедрением безостановочных производственных процессов (24 часа, 7 дней в неделю) возникает необходимость автоматизации производства. Также наблюдается ускорение производственных линий и расширение ассортимента производимых товаров. Все это оказывает влияние на выбор маркиратора.

Не существует единого стандартного решения, удовлетворяющего сразу всем условиям производства. Тем не менее, можно выделить несколько критериев, помогающих сориентироваться при выборе промышленного маркиратора. Это в первую очередь область применения маркиратора; тип и материал упаковки; требования, предъявляемые к качеству маркировки и удобочитаемости надписей. Важным аспектом выбора являются рыночный спрос на производимый товар и масштабы производства, а также стоимость и надежность маркиратора.

Требования по четкости и удобочитаемости надписей, изображений, штриховых кодов относятся как к маркировке потребительских, так и промышленных изделий. Детали, поступающие в сборочные цеха, должны быть четко и ясно идентифицированы. На производстве зачастую возникают проблемы и недовольство поставщиками, если их маркировка не соответствует установленным стандартам.

Розничные продавцы также имеют строгие требования к качеству кодировки, и, без сомнения, они будут отбраковывать товар на основании ее несоответствия принятым нормам. Иногда это может означать штрафные санкции по отношению к производителю. В крайних случаях это может повлечь полное исключение производителя из списка поставщиков со всеми вытекающими последствиями.

Потребители также имеют свои запросы. Согласно исследованию, проведенному MARKEM, 20% покупателей смотрят на маркировку «срока годности» продуктов питания даже прежде, чем на их ценник.

Очевидно, что достоверность и качество маркировки представляют огромную важность. Однако, чтобы соответствовать всем установленным стандартам, невозможно просто купить «наилучший» из существующих маркираторов. Так, например, для упаковочных линий известных брэндовых товаров необходим маркиратор, чья работа была бы синхронизирована с новейшими высокоскоростными оберточными аппаратами. При упаковке шоколадных батончиков со скоростью 500 шт./мин, увеличение скорости всего лишь на 1% дает 2400 дополнительных батончиков в одну смену. В некоторых случаях скорость печати маркиратора является решающим фактором.

Производственные условия также влияют на выбор. Так, при низких технологических температурах, конденсация влаги может препятствовать переносу чернил на маркируемую поверхность. В результате этого наносимые символы будут смазаны или не полностью пропечатаны. Затруднено использование каплеструйных принтеров на мукомольных и других аналогичных производствах, где присутствует взвешенная пыль, если только принтерные головки не обладают хорошей пылевлагозащищенностью.

Немаловажным является и человеческий фактор. Так прессы горячего и холодного тиснения настраиваются вручную, поэтому существует большая вероятность ошибки и некачественной маркировки. Человеческий фактор может быть сведен к минимуму при использовании цифровых устройств, где данные сохраняются в электронном виде и обновляются автоматически. В настоящее время многие такие устройства могут объединяться между собой в единую сеть, где любые обновления будут происходить централизованно, либо могут подключаться к основным учетно-контрольным системам предприятия. Это позволяет полностью отслеживать продукцию при возможных запросах, что является существенным для оптимизации системы контроля качества продукции.

Упаковочные материалы также влияют на выбор. Развитие упаковочной отрасли привело к расширению ассортимента упаковочных материалов (стекло, пластик, фольга, пергамент и прочее) и способов упаковки (непрерывные оберточные линии, вакуумная упаковка, розлив в бутылки, упаковывание в пакеты и прочее).

В случае гибкой упаковки и этикетирования все более популярными становятся цифровые маркираторы, обладающие легкостью корректировки кодов, автоматическим обновлением даты и удобством ввода данных. Возможность встраивания в единую сеть является еще одним достоинством цифровых маркираторов.

Но существуют и другие важные аспекты, влиящие на выбор промышленного маркиратора. Из наиболее распространенных маркираторов применяются:

1) Оборудование для тиснения наносит оттиски на упаковку под воздействием давления.

2) Роллер-кодеры с использованием термоплавких чернил наносят четкие ясные мгновенно высыхающие отпечатки на различные упаковочные материалы. Нагретая латунная гарнитура переносит расплавленные чернила на поверхность маркируемого продукта.

Прессы для тиснения и роллер-кодеры механические (нецифровые) устройства, способные наносить только простые оттиски даты/ времени, и поэтому в дальнейшем маркированную продукцию невозможно отслеживать в логистической цепочке. Это оборудование принадлежит к технологиям вчерашнего дня.

3) Каплеструйные маркираторы наносят различные коды (от простейших дат до логотипов, штрих-кодов и серийных номеров) на первичную упаковку и гофрокороба посредством направленного распрыскивания чернил. В зависимости от области применения можно выбрать мелко- или крупносимвольные каплеструйные принтеры. Каплеструйная технология стремительно входит в промышленное производство и находит все более широкий спрос.

Существует два основных направления каплеструйной технологии:

1. Каплеструйная технология циркуляционного типа основана на использовании жидких чернил, которые благодаря своему химическому составу могут наноситься на широкий спектр материалов. Недостатком же является сопутствующее загрязнение и необходимость промывки принтера. Также некоторые потребители опасаются химсостава используемых в этой технологии расходных материалов.

2. Каплеструйная технология с использованием термоплавких чернил Touch Dry применяется там, где чистота и экологическая безопасность производства являются необходимым условием. Чернила Touch Dry безопасны и не содержат растворителей и других вредных веществ. При комнатной температуре термоплавкие чернила остаются твердыми, сухими и немаркими в обращении. Однако область их применения ограничена. Например, они не пригодны для непористых поверхностей, таких как стекло.

4) Термотрансферные принтеры обеспечивают высокое качество печати. Пригодны и надежны в применении к различным видам гибких упаковочных материалов, гарантируя высочайшую четкость маркировки. Путем мгновенного точечного нагрева риббона (термотрансферная лента) и переноса краски, содержащейся на лицевой стороне риббона, на маркируемую поверхность эти принтеры могут печатать различную информацию. Например, дату, серийный номер, информацию о производителе, штрих-коды и реальное время печати на индивидуальную упаковку товара. Основной недостаток, высокие издержки при печати, может быть преодолен благодаря новой функции. Это функция экономии риббона, делающей эти принтеры еще более привлекательными.

5) Аппликаторы со встроенным блоком печати наносят самоклеящиеся этикетки на транспортную упаковку. Для печати информации на этикетки ( штрих-коды, содержащие транспортные сведения и информацию о содержимом) используется термотрансферная технология.

6) Цифровые лазерные маркираторы обеспечивают процесс маркировки под воздействием лазерного луча на поверхность упаковки. А это значит отсутствие каких-либо затрат на расходные материалы. Принцип лазерного воздействия заключается либо в удалении красочного слоя с поверхности, либо в выпаривании или плавлении верхнего слоя упаковочного материала (такого как ПЭТ, полистрол, полипропилен). В обоих случаях получается не стираемая мгновенная печать высокого качества. Лазерные принтеры являются универсальным методом маркировки первичной упаковки благодаря экологической безопасности и отсутствию расходных материалов, а также благодаря высокой разрешаемой способности наносимых кодов. До настоящего момента основными недостатками лазеров были высокая цена и крупные габариты.

Таблица 3.1

Сравнительная характеристика способов маркировки

|

Метод |

Качество маркировки |

Установочные затраты |

Эксплуатационные расходы |

Примечание |

|

Прессы холодного тиснения |

Низкое |

Низкие |

Незначительные |

Используются в сельском хозяйстве для маркировки гофрокоробов и термоусадочных этикеток |

|

Прессы горячего тиснения |

Низкое – Хорошее |

Низкие |

Низкие |

Хороший способ для тиснения мелких этикеток и некоторых др. материалов |

|

Роллер-кодеры с использованием термоплавких чернил |

Хорошее |

Низкие |

Очень низкие |

Лучший метод для печати на эластичных пленках с большим тиражом |

|

Термотрансферные принтеры |

Превосходное |

Низкие -средние |

Средние |

Лучший метод для этикетираторов, упаковочных аппаратов и пр., особенно, где необходимо постоянное обновление данных |

|

Каплеструйные принтеры циркуляционного типа |

Хорошее |

Средние |

Средние |

Лучший метод для маркировки пластиковых контейнеров, бутылок, канистр, гофрокоробов |

|

Каплеструйные принтеры с использованием термоплавких чернил |

Отличное |

Средние |

Средние - высокие |

Лучший метод для маркировки гофрокоробов и термоусадочных этикеток |

|

Лазерные принтеры |

Хорошее |

Высокие |

Очень низкие |

Для печати на этикетках, гофрокоробах, ПЭТ, некоторых пластиках |

|

Этикетировочные системы |

Превосходное |

Средние |

Высокие |

Лучший метод для маркировки гофрокоробов, жеских и твердых поверхностей, однако, он дорогостоящ по причине использования этикеток. |

Требования к нанесению штрих-кодов

Существует несколько возможных вариантов нанесения штрих-кодов на товары – от типографской печати (например, на книги) до ручного приклеивания клейких этикеток (например, при фасовке товара). Напечатать штрих-код на клейких этикетках можно с помощью обыкновенного лазерного принтера или специализированного принтера для печати этикеток. Если необходимо нанести штрих-код на весовой товар, то можно воспользоваться весами с встроенным принтером этикеток.

При нанесении штрихового кода на упаковку товара необходимо соблюдать ряд требований, установленных международными правилами:

отдельные точки должны быть диаметром не менее 0,3 мм

тонкие линии должны быть толщиной не менее 0,25 мм

замкнутая рамка в виде тонкой линии должна иметь толщину в 2-3 раза превышающую минимальную для уменьшения абразивного износа линии, печатаемой поперек направления печати.

в композиции следует избегать сочетания крупных плашечных полей и мелких элементов изображения одного цвета, текста, напечатанного вывороткой шрифтом менее 3 мм.

при печати мелкого шрифта целесообразно использование моноширинных шрифтов;

расстояние между началом печатных элементов и краем печатного материала (пленки, пакета) должно быть не меньше 10 мм, т.е. печать с полями на вылет не допускается.

Код производителя должен быть зарегистрирован в системе EAN.

Место на упаковке, выделенное под штрих-код EAN-13 должно быть достаточного размера: не менее 25 мм высота и 35 мм ширина. Если размеры продукта не позволяют выделить достаточно места, следует использовать кодировку EAN-8 (это необходимо указать при регистрации кода производителя).

При производстве крупногабаритного товара, желательно увеличить размер штрих-кода, тогда его удобно будет читать бесконтактными сканерами. Желательно нанести штрих-кодовую маркировку на все боковые стороны коробки, в этом случае ее не придется переставлять на складах в поисках штрих-кода.

Цвета, используемые для печати штрих-кода должны обеспечивать необходимую контрастность. Предпочтительно печатать черные штрихи на белом фоне. Справа и слева от штрих-кода следует оставить небольшие поля цвета фона.

Если несколько единиц товара, промаркированные штрих-кодом, объединены в общую упаковку, на эту упаковку следует нанести уникальный штрих-код, отличный от кода единицы товара.

В состав маркировки могут быть включены дополнительные штрих-коды, несущие информацию об изделии (серийный номер, тип (артикул) изделия, дату производства, номер партии и т.д.). Если упаковка содержит несколько изделий с разными серийными номерами, целесообразно нанести на нее штрих-коды с информацией о серийных номерах всех изделий, находящихся в упаковке. Если упакованы однотипные изделия, то указывается артикул и количество этих изделий.

каждая упаковка товара должна иметь только один штриховой код EAN;

нанесение штрихового кода на упаковку может осуществляться различными способами (офсетным, флексографским, литографским). Это предполагает учет возможности нанесения на поверхность упаковки типографским иным способом маркировки, что требует дополнительной подготовки поверхности;

перед массовым кодированием продукции необходимо провести опытные проверки качества нанесения штрихового кода на поверхность упаковки;

оригинальная пленка с изображением штрихового кода должна четко воспроизводить пробелы и штрихи и не иметь искажений при увеличении изображения;

размер кода, наносимого на упаковку, должен составлять от 80 до 200% первоначального — базового изображения;

расположение штрихового кода на упаковке не должно снижать общей привлекательности упаковки для покупателя и ухудшать качества внешнего вида товара;

по возможности надо размещать код на самом видном месте (но обычно его наносят в правом нижнем углу упаковки);

расстояние штрихового кода от краев упаковки должно быть не менее 20 мм. Обычно расстояние от нижнего края принимается равным 32 мм, а первый и последний штрих кода не должны располагаться ближе, чем на 19 мм от боковой кромки;

штриховой код должен иметь четкие границы;

код размещается на задней стороне упаковки, если лицевой стороной считать сторону с названием продукта;

если размещение на задней стороне невозможно, то код располагается на правой стороне в нижнем углу, считая от лицевой стороны;

если упомянутые выше два пункта соблюсти невозможно вследствие необычности формы упаковки товара, то код можно размещать и на любой другой стороне, не снижая привлекательности упаковки;

при выборе места для нанесения кода на упаковке со сложной конфигурацией следует учитывать, что максимальное расстояние между кодом и устройством для оптического считывания должно составлять 12 мм;

на пластмассовых упаковках и пакетиках код размещается на наиболее ровной поверхности;

на упаковках типа «Тетрапак» и «Пюрпак» код располагают на нижнем крае правой стороны упаковки;

на мешочках и товарах, завернутых в целлофан, код размещается на боковой стороне. Если он наносится на прозрачный целлофан, то этикетка с ним должна быть светлой и прозрачной;

если код размещается на изогнутой поверхности, то следует убедиться в том, что штрихи кода параллельны днищу упаковки и угол между поверхностью кодовой маркировки и тангенсом, проведенным через ее наружную точку, не превышает 30 градусов;

на жестяных и стеклянных банках код размещается таким образом, чтобы его штрихи были параллельны дну банки. Если же поверхность волнистая, то штрихи должны быть в вертикальном положении;

код может наноситься на упаковку при ее изготовлении с помощью печати или на этикетку, наклеиваемую на уже готовую упаковку;

фон штрихового кода не должен иметь рисунков, текста, линий резки и перфорации;

если групповая упаковка товара имеет несколько индивидуальных потребительских упаковок, то код следует наносить таким образом, чтобы считывающее устройство могло считать только код групповой упаковки.

штрихи кода можно наносить черным, синим, темно-зеленым или темно-коричневым цветом. Красный, желтый цвет и цвета, содержащие красный (например, светло-коричневый), применять при штриховом кодировании нельзя! Это обусловлено тем, что сканер не различает гамму цветов красного цвета, так как они лишены отражения голубого цвета;

в качестве фона штрихов более предпочтителен белый, но он может быть желтым, оранжевым и светло-коричневым. При считывании штрихового кода сканер реагирует на чередование темных и светлых полей, поэтому контраст между штрихами и пробелами должен быть достаточным для его работы. Поскольку лазерный луч сканера красного цвета, то "видит" он цвета так, как человек, носящий красные очки.

Как правило, для печати штрихового кода используются темные краски (черная, коричневая, зеленая, синяя) на светлом фоне (белом, желтом, оранжевом). При этом нужно выбирать краски тех цветов, которые уже имеются на упаковке и предусмотрены дизайном, с соблюдением требовании контрастности. Составлять полосы кода из различных красок недопустимо. В идеале, напечатанные штрихи символа штрихового кода должны быть совершенно черные, а поле, на котором они печатаются, идеально белым. В этом случае обеспечивается наивысшая контрастность.

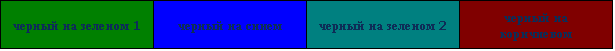

Если придерживаться основных правил, касающихся цвета, контраста и изображения, то можно создавать читаемые штриховые коды любых цветов и на любом типе упаковочного материала. Ниже приведены цветовые сочетания штриховых кодов, считываемые и не считываемые сканером.

Таблица 3.1

Цветовые сочетания штрих кода, считываемые сканером

Цветовые сочетания штрих кода, считываемые при определенных условиях:

![]()

Цветовые сочетания штрих кода, не считываемые при определенных условиях:

Если штрих того же цвета, что и фон, то цвет может быть черным, фиолетовым, голубым при соблюдении правила оптической плотности фона меньше, чем 0,12.

При печати следует избегать применения зеркально отражающих материалов для получения фона или штрихов. Не рекомендуется в качестве фона использовать лаковое покрытие.

При размещении кода на этикетке, пленке, пакете необходимо в первую очередь придерживаться следующего правила:

“Направление движения этикетки, пленки, пакета при печати должно быть параллельным штрихам кода”