- •Министерство образования и науки Российской Федерации

- •Введение

- •Постановка задачи и исходные данные

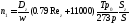

- •Исходные данные

- •1.Оптимизация теплообменного аппарата

- •1.1 Общие сведения о теплообменных аппаратах, их сущность и назначение

- •1.2 Принцип работы кожухотрубчатого теплообменного аппарата

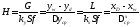

- •1.3 Методика расчета кожухотрубного теплообменного аппарата Тепловой расчет

- •Гидравлический расчет

- •1.4. Метод Ньютона

- •Алгоритм метода Ньютона

- •1.5. Программы оптимизации

- •Текст программы

- •Результаты расчета

- •1.6. Программа оптимизации теплообменного аппарата

- •Текст программы

- •2. Оптимизация выпарной установки

- •2.1. Характеристика процессов выпаривания

- •Аппараты с выносной нагревательной камерой

- •Области применения выпарных аппаратов

- •2.3. Методика расчета однокорпусного выпарного аппарата Исходные данные

- •Тепловой расчет

- •Гидравлический расчет

- •2.4.Программа расчета оптимизации выпарного аппарата Текст программы:

- •Результаты расчета

- •Ректификационные колонны. Компьютерный подход

- •Расчет ректификационных колонн непрерывного действия

- •Математические модели ректификационных колонн

- •Расчет элементов и узлов ректификационных колонн

- •Расчет ректификационных колонн и оптимизация их с помощью эвм

- •Список использованной литературы

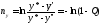

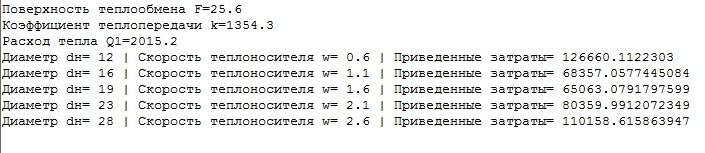

Результаты расчета

Рис. 2.2 – Результаты расчета однокорпусной выпарной установки

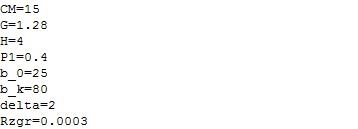

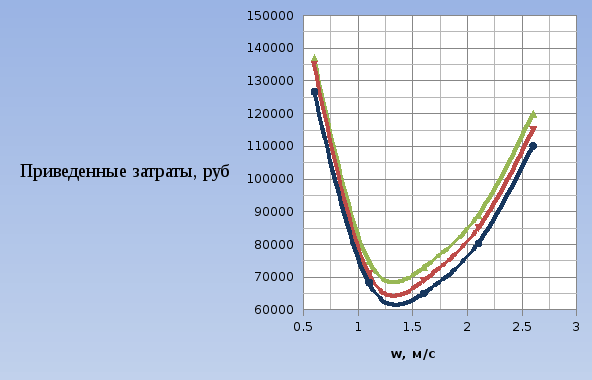

Рис. 2.3 - Зависимость приведенных затрат от диаметра труб

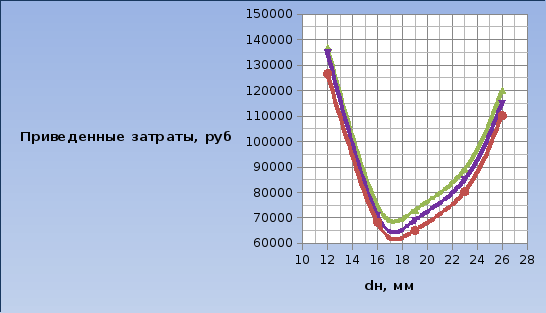

Рис. 2.4. - Зависимость приведенных затрат от скорости теплоносителя

Таким образом, на основании данного расчета можно сделать вывод, что из 5 рассмотренных вариантов выпарной установки оптимальным является вариант №3, для которого: dн=19 мм, w=1.6 м/с. Приведенные затраты в этом случае составят 65063.08 руб/год.

Ректификационные колонны. Компьютерный подход

Расчет ректификационных колонн непрерывного действия

Процесс ректификации применяется для разделения жидких смесей на практически чистые компоненты или фракции, имеющие различные температуры кипения при одинаковом давлении. Физическая сущность процесса ректификации может быть представлена как двусторонний массо- и теплообмен между противоточно движущимися неравновесными фазами пара и жидкости при высокой турбулизации контактирующих потоков, когда с каждым соприкосновением жидкости и пара частично конденсируются пары, а жидкость за счет теплоты конденсации паров частично испаряется. Таким образом, пары при движении вверх обогащаются низкокипящими, а жидкость, опускаясь вниз — высококипящими компонентами. Благодаря многократному контакту фаз можно получить практически чистые пары низкокипящих компонентов и жидкость из высококипящих компонентов.

Процесс разделения компонентов проводится в ректификационной колонне, назначение которой заключается в развитии поверхности контакта фаз и создании условий, благоприятных для эффективного массообмена между материальными потоками. Ректификационная установка кроме колонны включает в себя подогреватели, кипятильники, дефлегматор, разделитель, холодильник-конденсатор и вспомогательные элементы оборудования.

По принципу действия ректификационные установки разделяются на периодические и непрерывные. В установках периодического действия разделяемая смесь единовременно загружается в куб и процесс ректификации протекает до получения продуктов заданного состава. В установках непрерывного действия разделяемая смесь поступает и продукты разделения выводятся из колонны непрерывно.

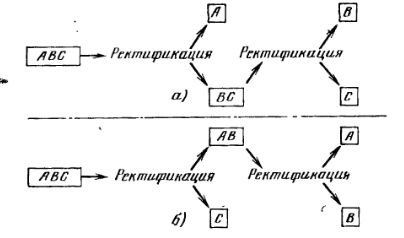

По назначению ректификационные установки непрерывного действия разделяются на три группы (см. рис. 3.1).:

а) для получения продукта, состоящего из низкокипящих компонентов;

б) для получения продукта, состоящего из высококипящих компонентов;

в) для разделения исходной смеси на низкокипящие и высококипящие компоненты.

Установки первых двух типов применяются сравнительно редко, так как не обеспечивают выделения компонентов, являющихся целевым продуктом с высоким качеством.

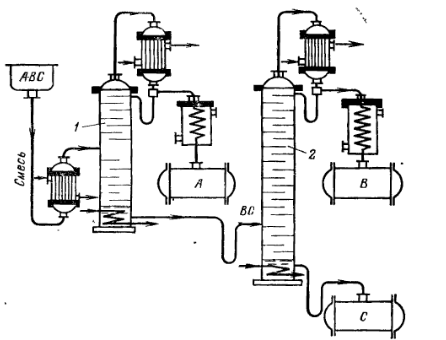

Рис. 3.1 - Схемы ректификационных установок непрерывного действия.

а — для получения низкокипящих компонентов; б— для получения высококипящих компонентов; в —для разделения исходной смеси на низкокипящие и высококипящие компоненты.

При проектировании ректификационной установки наиболее важным является расчет колонны. Любая ректификационная колонна может быть рассчитана в результате решения системы уравнений гидродинамики, тепло- и массопередачи, материального баланса и фазового равновесия. Вследствие сложности и нелинейности такой системы нашли применение приближенные методы расчета ректификационных колонн.

Для расчета колонн со ступенчатым и непрерывным контактом жидкой и паровой фаз широко используются два принципиально различных метода: метод ступеней контакта (метод теоретических тарелок) и метод числа единиц переноса.

Метод теоретических тарелок получил наибольшее применение для разделения как бинарных, так и многокомпонентных смесей. Основным преимуществом этого метода перед методом числа единиц переноса является его простота в связи с использованием допущения о постоянстве, некоторых физических свойств системы и потоков в пределах небольшого изменения концентрации компонентов, например, для одной ступени контакта или для слоя насадки небольшой высоты.

Рассмотрим расчет ректификационной колонны для разделения бинарной смеси из взаимно растворимых компонентов. Обычно расчет ведется по массам вещества, отнесенным к 1 кг или 1 кг-молю готового продукта-дистиллята (ректификата).

Обозначим:

—

количество

кг-молей поступающей на ректификацию

смеси, отнесенное к 1

кг-молю готового продукта;

—

количество

кг-молей поступающей на ректификацию

смеси, отнесенное к 1

кг-молю готового продукта;

—

количество

кг-молей кубовой жидкости, отнесенное

к 1

кг-молю готового продукта;

—

количество

кг-молей кубовой жидкости, отнесенное

к 1

кг-молю готового продукта;

—флегмовое

число или количество кг-молей

возвращающегося в колонну дистиллята

(флегмы), отнесенное к 1

кг-молю готового продукта;

—флегмовое

число или количество кг-молей

возвращающегося в колонну дистиллята

(флегмы), отнесенное к 1

кг-молю готового продукта;

—

количество

кг-молей паров, выходящих из колонны в

дефлегматор для конденсации;

—

количество

кг-молей паров, выходящих из колонны в

дефлегматор для конденсации;

—

молярное

содержание низкокипящего компонента

в парах, равновесное жидкости исходной

смеси, дистилляту и кубовому остатку;

—

молярное

содержание низкокипящего компонента

в парах, равновесное жидкости исходной

смеси, дистилляту и кубовому остатку;

—

молярное

содержание низкокипящего компонента

соответственно в исходной смеси, в

дистилляте и кубовом остатке.

—

молярное

содержание низкокипящего компонента

соответственно в исходной смеси, в

дистилляте и кубовом остатке.

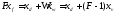

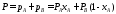

Материальный баланс ректификационной колонны можно записать в виде двух равенств:

для всей смеси

Или

|

|

(3.1) |

для низкокипящего компонента в смеси

Или

|

|

(3.2) |

Используя уравнения (3.1) и (3.2), можно решать задачи по определению количества и состава веществ, участвующих в процессе ректификации.

В основу расчета процессов разделения взаиморастворимых смесей положен закон Рауля, согласно которому

|

|

(3.3) |

Где —

парциальное давление пара низкокипящего

компонента А

над кипящей смесью;

—

парциальное давление пара низкокипящего

компонента А

над кипящей смесью;

—

давление насыщенного пара низкокипящего

компонентаА

при температуре кипения смеси.

—

давление насыщенного пара низкокипящего

компонентаА

при температуре кипения смеси.

Уравнение для высококипящего компонента В будет иметь вид:

|

|

(3.4) |

Обозначив через р суммарное давление паров смеси, получим:

|

|

(3.5) |

Из уравнения (3.5) следует, что

|

|

(3.6) |

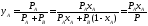

Обозначив

через

молекулярную долю компонента в паровой

фазе, можно написать:

молекулярную долю компонента в паровой

фазе, можно написать:

|

|

(3.7) |

Для

анализа работы ректификационных

установок и расчета их часто пользуются

понятием относительная

летучесть компонентова,

которая определяется отношением

давлений пара чистого низкокипящего

компонента

и

высококипящего

и

высококипящего ,

взятых при одной и той же температуре:

,

взятых при одной и той же температуре:

|

|

(3.8) |

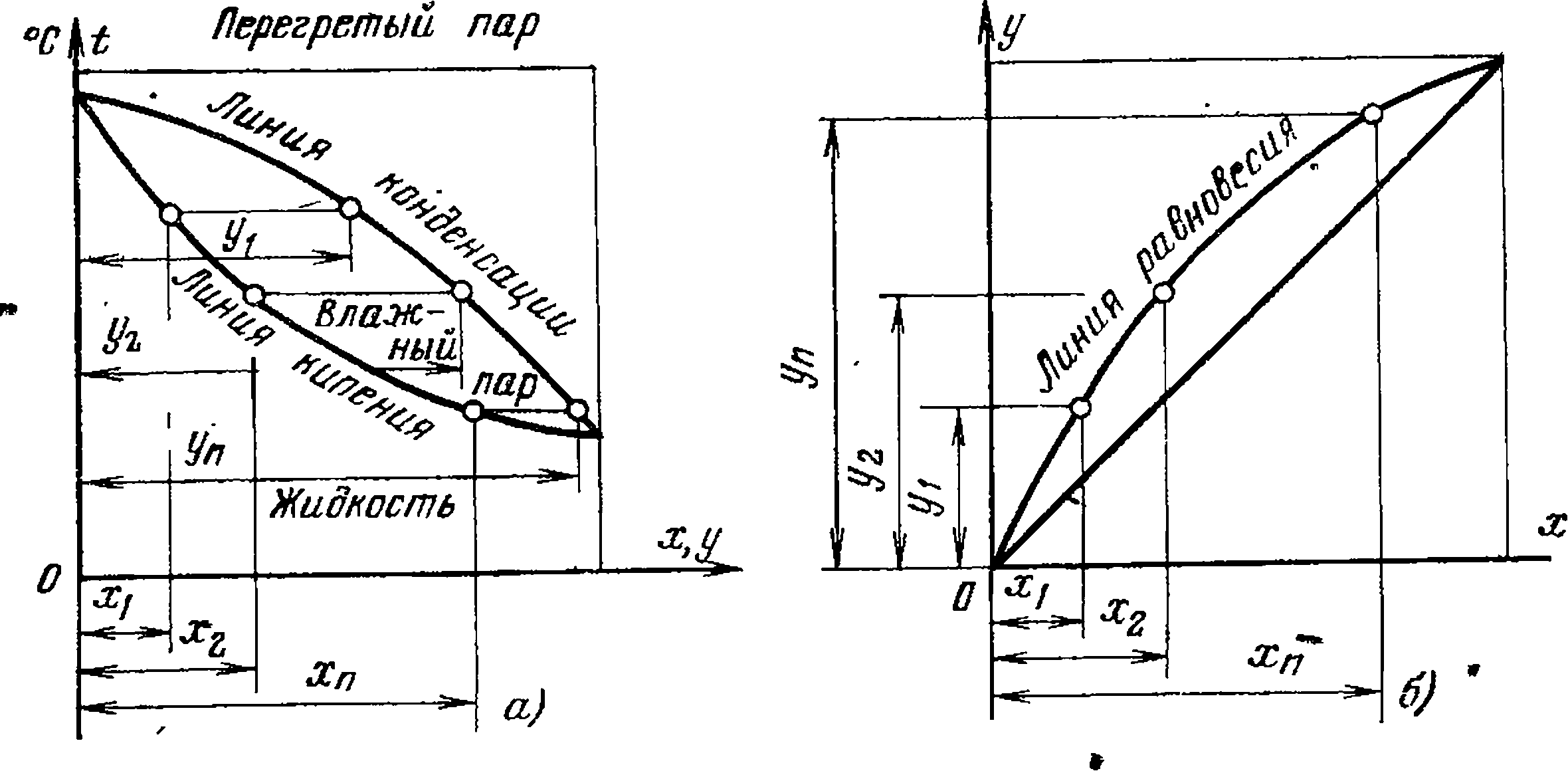

Выбрав несколько значений температуры кипения смеси, лежащих между температурами кипения чистых компонентов A и B, можно построить t-x-y-диаграмму равновесия (рис. 3.2,а), в которой по оси абсцисс отложены концентрации низкокипящего компонента в жидкости x и в парах y, а по оси ординат — температура t.

Зависимость

является линией кипения смеси, а

зависимость

является линией кипения смеси, а

зависимость —

линией сухого пара или линией конденсации

смеси.

—

линией сухого пара или линией конденсации

смеси.

-диаграмма

называется диаграммой

кипения и конденсации

смеси.

-диаграмма

называется диаграммой

кипения и конденсации

смеси.

Рис. 3.2 - Диаграмма кипения и конденсации t-x-y (а) и диаграмма равновесия х-у (б) для идеальной смеси.

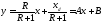

Для расчета числа тарелок ректификационной колонны пользуются диаграммой, по которой по оси абсциссоткладывают концентрацию низкокипящего компонента в жидкости x, а по оси ординат — концентрацию низкокипящего компонента в парах у. Такая диаграмма получила название диаграммы равновесия (рис. 3.2, б).

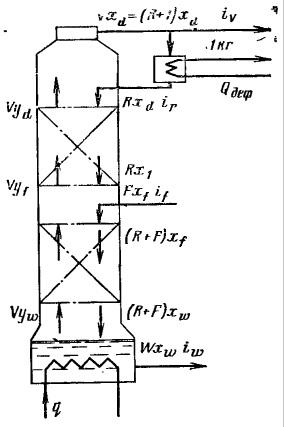

Принципиальная схема ректификации представлена на рис. 3.3.

Рис. 3.3 – Принципиальная схема ректификации

Для упрощения анализа тепло- и массообмена сделаем следующие допущения:

исходная смесь в количестве Fпоступает в колонну подогретой до температуры кипения;

количества поднимающегося пара и стекающей жидкости по высоте колонны не изменяются, а изменяется только их состав;

ько их состав;

концентрация уходящего из ректификационной колонны пара равна концентрации дистиллята

;

;при испарении жидкости в кубе не происходит изменения ее состава, т. е. концентрация образующихся паров равна концентрации кубового остатка

.

.

Приняв за основу равенство количеств конденсирующихся паров и испаряющейся жидкости в колонне, материальный баланс ректификационной колонны для низкокипящего компонента можно выразить равенствами:

для верхней колонны

|

|

(3.9) |

для нижней колонны

|

|

(3.10) |

На

участке верхней колонны от произвольного

сечения с концентрациями х

в жидкости и у

в паре до выходного сечения с

концентрациями соответственно

и

и изменение

концентрации флегмы

изменение

концентрации флегмы и концентрации паров

и концентрации паров выразится уравнением

выразится уравнением

|

|

(3.11) |

Используя допущение 3, равенство (3.11) можно записать в виде

|

|

(3.12) |

где

А

и В

— постоянные коэффициенты при выбранных

или заданных для расчета значениях Rи

.

.

На участке от произвольного сечения нижней колонны с концентрациями х и у до ее нижнего сечения изменение концентрации выразим равенством по уравнению (3.11)

|

|

(3.13) |

или после замены ywна xw

|

|

(3.14) |

где A’ и B’ — постоянные коэффициенты при выбранных для расчета значениях R, F, xw.

Как известно, уравнения (3.12) и (3.14)—уравнения линий рабочих концентраций для верхней (укрепляющей) и нижней (исчерпывающей) частей ректификационной колонны.

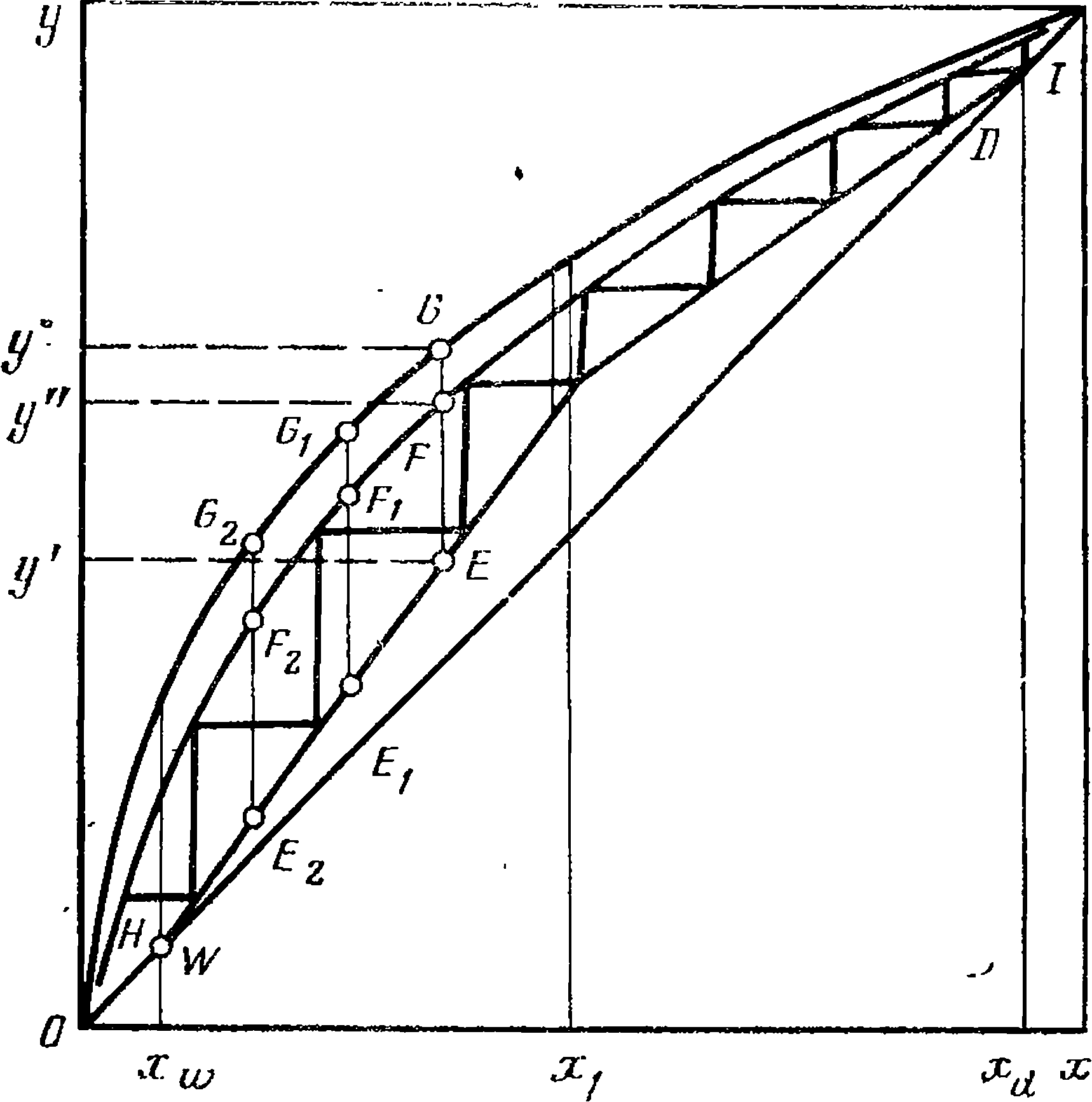

Рис. 3.4 - Графическое определение теоретического числа тарелок в ректификационной колонне

Если

на диаграмме- у-х

(рис.

3.4) задана кривая равновесия y=f(x)бинарной

смеси, то зависимость между концентрациями

жидкой и паровой фаз на тарелках

ректификационной колонны, выражаемая

уравнениями определяется

рабочими линиями DF

и FW,

проходящими через точки

и т.д.

и т.д.

Так,

например, координаты

точки Fвыражают

концентрацию

пара

,

поступающего с (п—1)-й

тарелки на n-ю,

и концентрацию жидкости хп,

стекающей с п-й

тарелки на (п—1)-ю.

Если в контакте пара с жидкостью п-й

тарелки достигается равновесие между

фазами, то отрезок Fdвыражает

изменение концентрации пара, вызванное

прохождением последнего через n-ю

тарелку:

,

поступающего с (п—1)-й

тарелки на n-ю,

и концентрацию жидкости хп,

стекающей с п-й

тарелки на (п—1)-ю.

Если в контакте пара с жидкостью п-й

тарелки достигается равновесие между

фазами, то отрезок Fdвыражает

изменение концентрации пара, вызванное

прохождением последнего через n-ю

тарелку:

Изменение концентрации жидкости на той же п-й тарелке выражается отрезком ed, т. е.

Таким образом, катеты прямоугольного треугольника характеризуют изменение концентрации фаз на одной п-й тарелке колонны.

Направление рабочих линий зависит не только от конечных концентраций дистиллята и кубового остатка, но и от флегмового числа R.При этом могут быть два предельных случая:

1)

точка F(рис.

3.4) находится на прямой ON,т.

е. направление рабочих линий совпадает

с диагональю. Это означает, что колонна

работает на «себя» — без отбора

дистиллята, в этом случае флегмовое

число

;

;

2)

точка Fнаходится

на линии равновесия смеси ObdfN,

тогда в этой точке движущая сила

массообменного процесса

,

и, следовательно, ректификационная

колонна должна иметь бесконечно большую

поверхность контакта жидкой и паровой

фаз.

,

и, следовательно, ректификационная

колонна должна иметь бесконечно большую

поверхность контакта жидкой и паровой

фаз.

При этом флегмовое число имеет минимальное значение:

|

|

(3.15) |

где

— концентрация пара, находящегося в

равновесии с исходной жидкостью.

— концентрация пара, находящегося в

равновесии с исходной жидкостью.

Отношение

рабочего флегмового числа к минимальному

получило

названиекоэффициента

избытка флегмы.

получило

названиекоэффициента

избытка флегмы.

Графическое определение числа теоретических тарелок на у-х-диаграмме производится построением ряда ступеней (рис. 3.4), число которых, и определяет число теоретических тарелок колонны. Так как в действительности отсутствует полное равновесие состава фаз на тарелках, то для определения действительного числа тарелок необходимо ввести поправку. Наиболее распространенным методом введения поправки является использование общего (полного) к. п. д. тарелки, под которым понимают отношение числа теоретических тарелок к числу действительных тарелок:

|

|

(3.16) |

При

делении числа теоретических тарелок,

найденных расчетом, на коэффициент

получают число действительных

тарелок.

получают число действительных

тарелок.

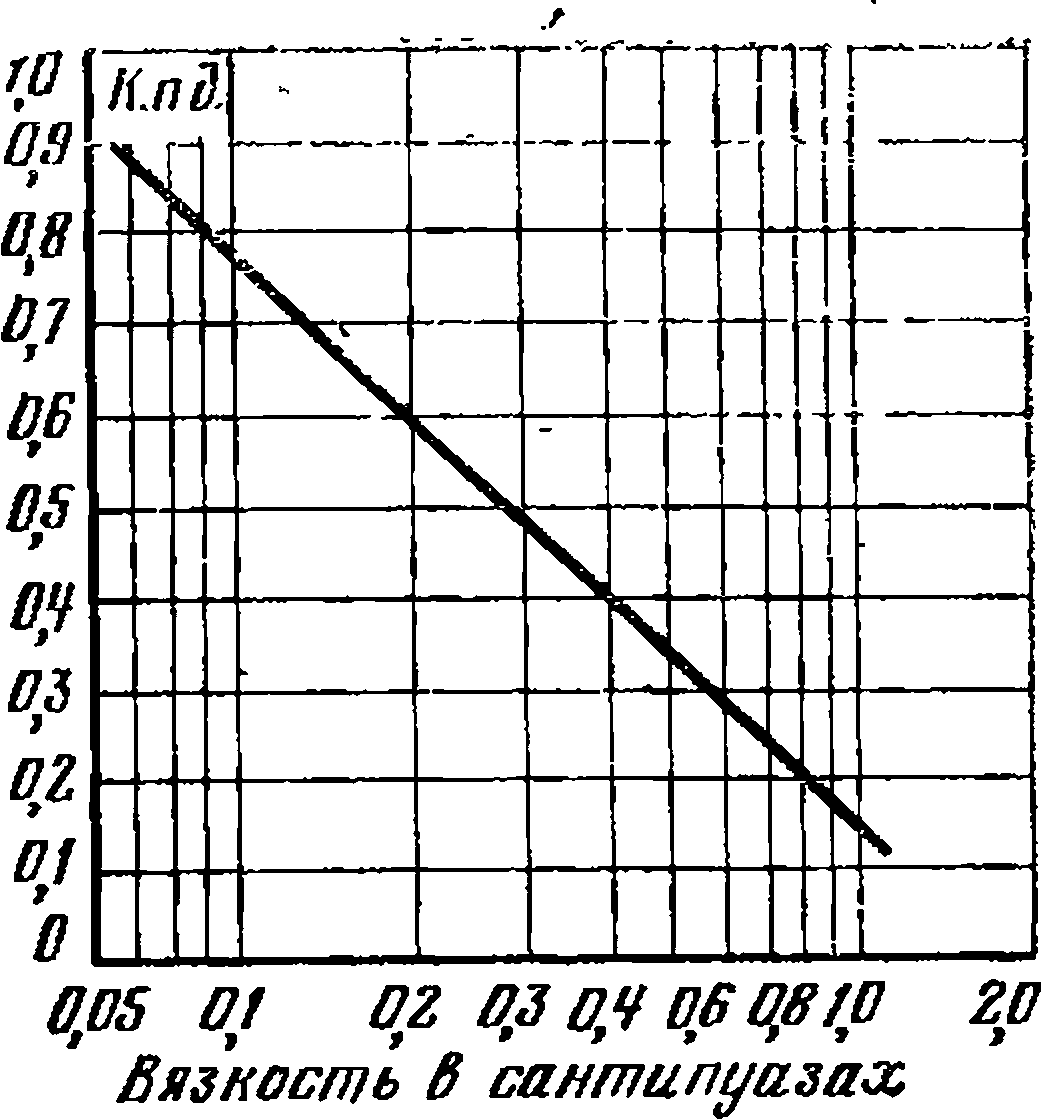

Для различных условий перегонки и конструктивного оформления колонны к. п. д. тарелки колеблется в пределах от 0,2 до 0,9. Для ориентировочного определения к. п. д. тарельчатой ректификационной колонны, работающей в условиях оптимальной нагрузки по пару и жидкости, можно пользоваться графиком на рис. 3.5. По оси абсцисс отложено значение суммарной молярной вязкости исходной жидкой смеси при ее средней температуре, которое определяется по формуле

|

|

(3.17) |

где

хА

и хв

— молярные доли компонентов А

и В

в исходной смеси;

и

и —

вязкости чистых компонентовА

и В

при средней температуре исходной смеси,

—

вязкости чистых компонентовА

и В

при средней температуре исходной смеси,

.

.

Рис. 3.5 - К. п. д. тарелок в зависимости от молярной вязкости исходной смеси

Метод числа единиц переноса при расчете колонн применяют для случаев разделения бинарных смесей в условиях непрерывного контакта фаз в режиме идеального вытеснения и редко применяют для расчета многокомпонентных смесей, так как для этого необходимо знать изменение концентраций всех компонентов по высоте аппарата, а они могут быть получены только после детального кинетического расчета аппарата.

Известно, что скорость перехода компонента из одной фазы в другую пропорциональна поверхности соприкосновения фаз, времени, а также разности концентраций веществ, которая является движущей силой процесса массообмена.

Уравнение массопередачи можно записать в виде

|

|

(3.18) |

где

М

— количество вещества, перешедшее из

одной фазы в другую, кг; k—

коэффициент массопередачи; dF—

поверхность фазового контакта, м2;

А — движущая сила процесса массопередачи;

—

время, с.

—

время, с.

Если dMотнесено к единице времени, уравнение (3.18) будет иметь вид:

|

|

(3.19) |

Движущая

сила А

может быть выражена в виде разности

молярных

и

и или объемных концентраций:

или объемных концентраций: ,

где

,

где и

и —соответственно равновесная и фактическая

концентрации компонента в одной из фаз.

—соответственно равновесная и фактическая

концентрации компонента в одной из фаз.

Движущая сила А в массообменном аппарате (скруббере, градирне, ректификационной колонне, абсорбере, экстракторе) не остается постоянной по его высоте. Среднее значение движущей силы можно определять по формуле

|

|

(3.20) |

Где и

и

—

значения движущей силы на входе и на

выходе из аппарата.

—

значения движущей силы на входе и на

выходе из аппарата.

Выражение

(3.20) справедливо только в том. случае,

когда линия равновесия

является прямой линией или близка к

ней в рассматриваемой области. В случае

криволинейности линии равновесия

необходимо решить уравнение (3.19)

совместно с уравнением материального

баланса в дифференциальной форме:

является прямой линией или близка к

ней в рассматриваемой области. В случае

криволинейности линии равновесия

необходимо решить уравнение (3.19)

совместно с уравнением материального

баланса в дифференциальной форме:

|

|

(3.21) |

где G—количество вещества, перешедшего из жидкой фазы в паровую, aL— из паровой в жидкую.

Тогда количество жидкокипящего компонента, перешедшего в паровую фазу,

|

|

(3.22) |

и соответственно в жидкую фазу

|

|

(3.23) |

где kxи kv—коэффициенты массопередачи для паровой и жидкой фаз.

Интегралы в знаменателе уравнений (3.22) и (3.23) — числа единиц переноса, которые характеризуют изменение рабочей концентрации фазы, приходящейся на единицу движущей силы.

В этом случае связь между числом единиц переноса и средней движущей силой может быть выражена зависимостями

|

|

(3.24а) |

|

|

(3.24б) |

Обозначим полезную высоту аппарата через H, м,: площадь поперечного сечения его через S, м2, удельную поверхность контакта фаз в единице объема аппарата через f, м2/м3. Тогда полезный объем аппарата V=HS, а поверхность контакта фаз F=HSf.

Перепишем

уравнение массопередачи (3.19) и уравнение

материального баланса (3.21) в конечных

величинах с новым значением поверхности

Fи

с осредненным значением

:

:

|

|

(3.25) |

а также

|

|

(3.26) |

Совместное решение (3.25) и (3.26) позволяет получить выражение для высоты аппарата

|

|

(3.27) |

Множители

и

и в уравнении (3.27) соответствуют высоте

участка аппарата, равновеликого

одной единице переноса—высоте единиц

переноса. Таким образом, приS=const,

т.

е. при постоянном сечении колонны,

высоту массообменного аппарата Hможно

определить как

в уравнении (3.27) соответствуют высоте

участка аппарата, равновеликого

одной единице переноса—высоте единиц

переноса. Таким образом, приS=const,

т.

е. при постоянном сечении колонны,

высоту массообменного аппарата Hможно

определить как

|

|

(3.28) |

Связь

между пх

и

может быть выражена зависимостью

может быть выражена зависимостью

|

|

(3.29) |

где —

удельный расход вещества;

—

удельный расход вещества; —

тангенс угла наклона линии равновесия

в рассматриваемом сечении.

—

тангенс угла наклона линии равновесия

в рассматриваемом сечении.

Число

единиц переноса пу

на каждую тарелку определяется

числами переноса для газовой (паровой)

фазы

и

для жидкой фазы

и

для жидкой фазы .

Его можно, найти из уравнения

.

Его можно, найти из уравнения

|

|

(3.30) |

Число

единиц переноса в паровой фазе и

в жидкой фазе

и

в жидкой фазе для колпачковых и ситчатых тарелок

ректификационных колонн можно найти

по формулам

для колпачковых и ситчатых тарелок

ректификационных колонн можно найти

по формулам

|

|

(3.31) |

|

|

(3.32) |

где

и

и —

коэффициенты диффузии пара в паре и в

жидкости;w—

скорость пара в свободном сечении;

—

коэффициенты диффузии пара в паре и в

жидкости;w—

скорость пара в свободном сечении;

—

критерий Рейнольдса для пара;

—

критерий Рейнольдса для пара; — диффузионный критерий Прандтля;

Т —средняя абсолютная температура

пара;

— диффузионный критерий Прандтля;

Т —средняя абсолютная температура

пара; и

и —

давление в колонне и при нормальных

условиях;ST—

(рабочая площадь тарелки; Vж—

объемный расход жидкости.

—

давление в колонне и при нормальных

условиях;ST—

(рабочая площадь тарелки; Vж—

объемный расход жидкости.

Если принять, что y*=f(x)имеет графическую зависимость, близкую к прямой, а также с некоторым приближением считать, что жидкость на тарелке хорошо перемешана и имеет одинаковую концентрацию х, то изменение концентрации паров над тарелкой изобразится на х-у-диаграмме (рис. 3.6) вертикальным отрезком EF, равным (у"—у'), где у' и у" — концентрации низкокипящего компонента в парах соответсвенно на входе в тарелку и на выходе из нее.

Рнс. 3.6 - Графическое определение числа тарелок с помощью кинетической и рабочей линий

Равновесная концентрация у* на тарелке также постоянна и изображается точкой G, лежащей на пересечении продолжения отрезка EF с линией равновесия OGO’.

Число единиц переноса на одну тарелку будет иметь вид:

|

|

(3.33) |

где у' и у" — концентрации газа или пара перед тарелкой и после нее.

Относительный коэффициент извлечения равен:

|

|

(3.34) |

Коэффициент показывает отношение количества пара, сконденсировавшегося на тарелке; к количеству пара, которое должно сконденсироваться, чтобы жидкость на тарелке была равновесной.

Таким образом, для графического определения действительного числа тарелок необходимо:

определить с помощью формулы (3.34) относительный коэффициент извлечения Q;

провести на х-у-диаграмме ряд вертикальных отрезков

,

, между

рабочими линиями и линией равновесия;

между

рабочими линиями и линией равновесия;разделить эти отрезки в отношении

,

,провести через найденные точки

линию

— кинетическую кривую;

линию

— кинетическую кривую;вписать, начиная от точки D, соответствующей концентрации пара и дистиллята на выходе из колонны

между кинетической кривой и рабочими

линиями ступенчатую линию из

вертикальных и горизонтальных отрезков

(см. рис. 3.5) до пересечения с вертикальной

линией, соответствующей концентрации

жидкости в кубе (

между кинетической кривой и рабочими

линиями ступенчатую линию из

вертикальных и горизонтальных отрезков

(см. рис. 3.5) до пересечения с вертикальной

линией, соответствующей концентрации

жидкости в кубе ( );

);число горизонтальных отрезков-ступенек между кинетической кривой и рабочей линией для укрепляющей части колонны равно числу тарелок в укрепляющей части колонны; число горизонтальных отрезков между кинетической кривой и рабочей линией исчерпывающей части колонны соответствует числу тарелок в исчерпывающей части колонны.

Установки для ректификации многокомпонентной смеси встречаются на практике чаще, чем установки для ректификации двухкомпонентной смеси. Для непрерывной ректификации многокомпонентных смесей применяются установки, состоящие из нескольких колонн. В каждой из них отделяется одна из составных частей смеси или смесь разделяется сначала на более простые по составу смеси, из которых в последующих по ходу процесса колоннах выделяются отдельные компоненты.

Рис. 3.7 - Вариантные схемы разделения трехкомпонентной смеси.

а — первая схема; б — вторая схема.

Рис. 3.8 - Принципиальные схемы разделения трехкомпонентной смеси.

1 — колонна для выделения легких фракций; 2 — колона для разделения бинарной смеси.

Расчет ректификационных колонн для многокомпонентных смесей может производиться поэтапно для каждой колонны с учетом относительной летучести, как для бинарных смесей. В том случае, когда летучести компонентов близки друг к другу, расчет производится методом «от тарелки к тарелке», методом Тиле и Геддиса, способом независимого определения концентраций и т. д.

Установки для экстрактивной ректификации применяются при разделении компонентов «с близкими температурами кипения или при разделении азеотропных смесей. Для повышения давления пара низкокипящего компонента применяются растворители избирательного действия, повышающие давление пара низкокипящего компонента в большей степени, чем давление пара высококипящего компонента. Применяемый растворитель должен быть менее летуч, чем компоненты исходной смеси.