- •Пояснительная записка к дипломному проекту

- •Введение

- •Организационно-техническое обоснование

- •1.1 Общие сведения о предприятии ооо “Газавтосервис”

- •1.2 Основные дефекты деталей и узлов автомобиля

- •1.3 Условия функционирования кривошипно-шатунного механизма (назначение, устройство, принцип работы)

- •Устройство кривошипно-шатунного механизма представлено на рисунке 1,2 [18]:

- •1.4 Дефекты коленчатых валов и причины их возникновения

- •1.5 Анализ существующего технологического процесса восстановления коленчатых валов

- •1.6 Цель и задачи дипломного проекта

- •2. Плазменное напыление – эффективный способ восстановления поверхностей

- •2.1 Классификация методов восстановления изношенных поверхностей деталей

- •2.2 Физическая сущность плазменного напыления

- •2.3 Материалы и оборудование для плазменного напыления

- •3 Констуркторско-технологический раздел

- •3.1 Технологический процесс восстановления изношенных поверхностей коленчатого вала

- •3.2 Струйно-абразивная обработка

- •3.3 Разработка операции – плазменное напыление

- •3.4. Устройство и схема установки плазменного напыления

- •3.5 Эксплуатация установки плазменного напыления

- •3.6 Разработка шлифовальной операции

- •3.7 Расчет и выбор режимов резания, нормирование операций

- •3.8 Специализированный участок по восстановлению изношенных поверхностей коленчатых валов

- •4.1 Санитарно-гигиеническая характеристика процесса плазменного напыления

- •4.2 Санитарно-гигиеническая характеристика процесса абразивной обработки

- •4.3 Расчет вентиляции

- •5 Экономическая оценка проектных решений

- •5.1 Расчет сто ооо «Газавтосервис» до мероприятия

- •5.2 Расчёт капитальных вложений проектируемого участка

- •5.3 Расчет сто ооо «Газавтосервис» после мероприятия.

- •Заключение

- •Список использованных источников

1.6 Цель и задачи дипломного проекта

Целью дипломного проекта является:

Разработка технологического процесса ремонта коленчатых валов автомобилей в ООО “Газавтосервис” на основе плазменного напыления изношенных поверхностей коренных и шатунных шеек.

Для достижения поставленной цели необходимо решить следующие задачи:

- проанализировать производственно-хозяйственную деятельность и проблемы автомобильного хозяйства ООО “Газавтосервис”;

- изучить существующие методы восстановления и упрочнения поверхностей и обосновать выбранную технологию;

- разработать технологический процесс восстановления и упрочнения изношенных поверхностей коленчатого вала;

- на основе технологического процесса спроектировать специализированный участок по восстановлению изношенных поверхностей коленчатых валов в ООО “Газавтосервис”;

- выполнить экономическое обоснование предлагаемых решений;

- предложить и обосновать требования по безопасности жизнедеятельности и охране труда.

2. Плазменное напыление – эффективный способ восстановления поверхностей

2.1 Классификация методов восстановления изношенных поверхностей деталей

Работоспособность восстановленных деталей определяется химическим составом и структурой покрытия, его твердостью, износостойкостью, ударной вязкостью и усталостной прочностью. Правильный выбор данных параметров позволяет управлять структурой покрытия, а значит, его твердостью и износостойкостью. В ходе формирования поверхностного слоя и покрытия в детали возникают внутренние напряжения вследствие температурного и объемного состояний и отсутствия свободного перемещения нагреваемых участков.

В процессе восстановления и упрочнения детали на ее поверхности образуется слой металла с измененной структурой, фазовым составом, физико-химическими и механическими свойствами по сравнению с основным металлом. Этот слой, называемый поверхностным, оказывает существенное влияние на надежность и долговечность работы детали, определяя ее физико-химические и эксплуатационные свойства.

Можно сформулировать требования к “идеальному” процессу восстановления детали:

- процесс должен быть высокопроизводительным, с экономичным расходованием энергии и материалов, гигиеничным и безопасным;

- используемое технологическое оборудование должно быть универсальным, простым в изготовлении и эксплуатации, легко автоматизироваться;

- основное время обработки должно быть минимальным, чтобы структура наносимого сплава не изменялась, а основной металл не подвергался оплавлению;

- между основным металлом и нанесенным слоем покрытия должно существовать надежное и прочное соединение;

- в восстановленных деталях должны отсутствовать значительные термические напряжения, поры, трещины и т.п. [10].

К восстановительным методам относят операции, связанные с технологическим воздействием, изменяющим геометрическую форму или внутреннее состояние материала деталей.

Для восстановления геометрической формы и размеров деталей применяют в совокупности следующие технологические операции:

- наращивание поверхностных слоев материала взамен изношенных;

- пластическое деформирование для устранения пластических деформаций эксплуатационного происхождения или для перераспределения материала на восстановление размеров изношенных участков детали;

- замена части детали и установка дополнительных элементов;

- удаление части материала тем или иным способом обработки ее поверхностных слоев.

К операциям по восстановлению физико-механических свойств материала деталей следует отнести устранение макроскопических дефектов (например, выявленных очагов разрушения) и упрочнение материала тем или иным видом обработки (термической, термомеханической, наклепом и т.д.).

Перечисленная совокупность операций восстановления деталей (рисунок 2.1) может быть выполнена различными технологическими способами, которые можно представить в виде двух групп: способы наращивания и способы обработки [8, 9].

К первой группе относятся способы, при которых изношенный материал детали компенсируют нанесением различных материалов. Наиболее типичны для этой группы сварка, наплавка, напыление (металлизация), пайка, нанесение электролитических металлопокрытий и полимерных материалов.

Ко второй группе

отнесены следующие технологические

способы: обработка давлением,

слесарно-механические способы обработки,

электрические способы обработки

(электро-химическая обработка,

анодно-механическая обработка и т.д.),

способы упрочняющей обработки

(термическая, химико-термическая,

поверхностно-пластическое деформирование).

Каждая из технологий восстановления представляет собой группу конкретных способов, объединенных по какому-либо общему для них признаку. В качестве обобщающего признака используют, например, вид энергии (электрическая, химическая, механическая и т.д.), физические явления (наплавка, напыление, осаждение, намораживание и т.д.), характерные технологические условия (трением, взрывом, в вакууме), определяющие факторы (давление, вибрации) и т.д. Рассмотрим основные методы восстановления деталей.

Обработка под ремонтные размеры. Метод основан на комплектовании соединений из деталей, отличающихся размерами соединяемых поверхностей от первоначальных, но обеспечивающих начальный зазор (натяг), равный зазору (натягу) нового соединения. Эти размеры, отличающиеся от первоначальных, называют ремонтными.

Ремонтные размеры валов и отверстий отличаются от номинальных, как правило, на доли миллиметра, т.е. находятся в одном интервале размеров, поэтому допуски остаются прежними. Требования к макрогеометрии, шероховатости, твердости, и износостойкости поверхности не меняются.

Исходя из экономических соображений, дорогостоящую деталь целесообразнее всего восстановить, а дешевую – заменить.

Обработкой под ремонтный размер восстанавливают сопрягаемые детали типа вал – втулка, поршень – цилиндр и т.п. Под ремонтный размер обычно обрабатывают наиболее сложную и дорогостоящую деталь пары, а вторую заменяют новой или восстановленной также до ремонтного размера. Данный способ позволяет восстановить геометрическую форму, требуемую шероховатость и параметры точности изношенных поверхностей деталей.

а — вала: dH — номинальный диаметр; dH — диаметр изношенной детали; imax — максимальный износ; imin — минимальный износ вала; dp — ремонтный размер вала; б — гильзы цилиндров двигателя: GH — номинальный диаметр; imax — максимальный износ цилиндра; imin — минимальный износ цилиндра; Dp — ремонтный размер гильзы цилиндров; бmax — максимальный слой снимаемого металла с детали; бmin — минимальный слой снимаемого металла с детали.

Рисунок 2.2 - Восстановление деталей под ремонтный размер [33]:

Достоинства: массовое промышленное производство заменяемых деталей, ремонт машин по принципу частичной взаимозаменяемости, что существенно сокращает его продолжительность; исключение подгоночных работ.

Недостатки: снижение срока службы деталей; ограниченное число ремонтных размеров; нарушение взаимозаменяемости деталей, усложнение дефектации и механической обработки деталей, усложнение процесса комплектования деталей перед сборкой и увеличение складских запасов деталей, необходимость переналадки оборудования, затраты на маркировку [10].

Сварка и наплавка. Сварка – это технологический процесс получения неразъемного соединения деталей или сборочных единиц посредством установления межатомных связей между свариваемыми деталями при их местном нагреве или пластическом деформировании или совместном действии одного и другого.

Наплавка – нанесение покрытий слоями толщиной в несколько миллиметров из расплавленного присадочного материала на оплавленную металлическую поверхность изделия. В зависимости от вида источника нагрева рассматриваемых газотермических процессов, наплавка может производиться при помощи теплоты газового пламени (газопламенная наплавка), электрической дуги (электродуговая наплавка в среде защитного газа) или сжатой дуги (плазменной струи) (плазменная наплавка).

Назначение наплавки – изготовление деталей с износостойкими и коррозионностойкими свойствами поверхности, а также восстановление размеров изношенных и бракованных деталей за счет нанесения покрытий обладающих высокой плотностью и прочностью сцепления с изделием, работающим в условиях высоких динамических, знакопеременных нагрузок, подверженных интенсивному абразивному изнашиванию [5, 9].

1) Дуговая сварка (наплавка) относится к сварке плавлением с помощью электрической дуги. Сварочная (электрическая) дуга – электрический дуговой разряд в ионизированной смеси газов, паров металла и компонентов, входящих в состав электродных покрытий, флюсов и т.п.

Для возбуждения дугового разряда и получения начальной ионизации обычно два электрода или электрод и деталь сводят до соприкосновения, а затем быстро разводят. Ток между электродами проходит через мелкие неровности на торцах и разогревает их до расплавления. При быстром разведении электродов расплавляемые мостики растягиваются и сужаются. В результате этого при высокой температуре паров металла наступает ионизация промежутка и возникает дуговой разряд (рисунок 2.2). Наименьшими потенциалами ионизации обладают щелочно-земельные металлы (калий, кальций) и их соединения, которые входят в состав электродных покрытий. Разряд поддерживается как стационарная устойчивая дуга, если сохраняются факторы, вызывающие ионизацию дугового промежутка. Если между электродами существует достаточная разность потенциалов, то полет заряженных частиц ориентируется электрическим полем и устанавливается стабильная дуга.

При наплавке в прямой полярности (деталь подключена к положительному полюсу) увеличивается глубина проплавления детали и количество наплавленного металла. Обратную полярность (деталь подключена к отрицательному полюсу) применяют в тех случаях, когда необходимо уменьшить нагрев деталей. Дуговую наплавку (сварку) обычно применяют при незначительном объеме работ, а также при нанесении наплавочного слоя на поверхности в различных пространственных положениях.

Производительность дуговой наплавки (сварки) зависит от многих факторов. Применение специальных стендов и приспособлений, позволяющих ускорять установку и повороты наплавляемых деталей, повышает производительность на 15…20% и существенно облегчает выполнение вспомогательных работ. Производительность наплавки повышается также при использовании присадочного прутка, пучка электродов и трехфазной дуги [5, 9].

Недостатки: в процессе сварки и наплавки наблюдается неравномерный нагрев и охлаждение шва и околошовной области, что приводит к появлению трещин. Одним из распространенных дефектов наплавки также является пористость шва.

Рисунок 2.3 – Схема дуговой наплавки

2) В основу вибродуговой наплавки положены методы контактной сварки металлов и электрической дуги. К наплавляемой поверхности вращающейся детали подают электродную проволоку, которой сообщается колебательное движение с периодическим замыканием дугового промежутка и принудительным переносом электродного металла в наплавочную ванночку. При размыкании образуется дуга напряжением 12. . . 28В и более, в результате чего происходит оплавление поверхности детали и плавление электродной проволоки.

Наплавка ведется на постоянном токе обратной полярности, чем достигается лучшая стабильность процесса. При прямой полярности соединение наплавочного слоя непрочное, легко отслаивается. Обратная полярность дает надежное соединение металлов.

При вибродуговой наплавке применяют сварочную углеродистую или легированную проволоку диаметром 1-3 мм. Характер структур, образующихся в наплавленном металле и зоне термического влияния, зависит от химического состава электродной проволоки, основного металла, температуры и длительности максимального нагрева рассматриваемого участка и охлаждающей жидкости. Опыт показывает, что при вибродуговой наплавке свойства наплавленного металла характеризуется пятнистостью (твердость, структура и др.) [5].

Достоинства: незначительная зона термического воздействия, достаточно высокая производительность.

Недостатки: снижение усталостной прочности.

3) Газовая наплавка – это нанесение присадочного слоя металла на основной, расплавляемый на небольшую глубину в газовой среде. Наплавку применяют для восстановления изношенных деталей и для придания слою металла особых свойств - коррозионной и износостойкости, твердости и т.п.

На детали из стали и чугуна наплавляют цветные металлы (медь, латунь, бронзу), легированные стали, чугун, а также специальные твердые сплавы. Для получения требуемой глубины проплавления необходимо регулировать степень нагрева основного и наплавочного металла. При газовой наплавке это делать легче, так как основной и присадочный металлы нагреваются раздельно. Газокислородное пламя также защищает наплавленный металл от окисления его кислородом воздуха и от испарения элементов, входящих в состав наплавляемого металла.

При газовой наплавке на предварительно нагретую поверхность направляют пламя, но не доводят основной металл до расплавления. Затем подают присадку и, расплавляя ее, наплавляют металл, добиваясь его растекания по нагретой поверхности. Для очистки наплавляемой поверхности от оксидов применяют флюсы, как при сварке, так и при пайке.

Газовую наплавку применяют преимущественно для латунных, стальных или чугунных деталей, поверхности которых изнашиваются [5].

Недостатки: низкая производительность; увеличенная зона нагрева основного металла, что приводит к возникновению остаточных напряжений и деформаций в деталях.

Газотермические методы. Газотермические методы нанесения покрытий, включающие газопламенную металлизацию, электродуговую, плазменную, высокочастотную индукционную металлизацию и детонационное напыление покрытий, повышают износостойкость, коррозионную стойкость, жаропрочность, восстанавливают изношенные покрытия. Напылением можно наносить различные покрытия на детали из самых разнообразных материалов (металлы и сплавы, оксиды, карбиды, бориды, стекло, фарфор, органические материалы). Напыление осуществляют на большей площади и локально, на небольших участках крупногабаритных конструкций. Основной материал, на которые наносятся покрытия, не испытывает значительного нагревания.

Важным условием эффективности указанных методов является тщательная предварительная подготовка поверхностей под покрытием [10].

Газопламенное напыление – распыление в пламени горючих газов в смеси с кислородом металлического порошка и нанесение его на предварительно подготовленную изношенную поверхность. Схема газопламенной металлизации представлена на рисунке 2.3.

Газопламенное напыление используют при восстановлении деталей типа «вал», не имеющих деформаций или изменений структуры основного металла.

Газопламенное напыление осуществляется за счет теплоты, образуемой в результате сгорания различных горючих газов в среде кислорода. Из горючих газов наибольшее применение получил ацетилен, сгорание которого в смеси с кислородом позволяет получить температуру пламени порядка 3100-32000С, что на 500-8000С выше температуры его заменителей.

В зависимости от применяемого материала газопламенное напыление подразделяют на два вида: напыление проволокой (прутком) и порошковое напыление. В первом случае пруток или проволока с помощью механизма подачи проволоки направляются через центральное отверстие горелки в высокотемпературную зону пламени, где расплавляются, распыляются сжатым воздухом и переносятся на поверхность детали.

Для восстановления деталей предпочтительное применение получило напыление порошками, которое позволяет в более широких пределах по сравнению с проволоками регулировать состав наносимых покрытий, что способствует повышению прочности сцепления с основой.

Достоинства: относительно небольшое окисление металла.

Недостатки: сложность установки, низкая производительность процесса (2-4 кг напыляемого металла в час), появление трещин (особенно при ударах, даже случайных) [6].

Рисунок 2.4 - Схема газопламенной металлизации

Сущность процесса дугового напыления заключается в том, что подающим механизмом через наконечник непрерывно подаются под углом две изолированные, находящиеся под напряжением проволоки, при соприкосновении которых возникает электрическая дуга. Расплавленный в ней электродный металл распыляется струей сжатого воздуха подводимого под давлением 0,4-0,6 МПа через сопло в зону дуги, ускоряется и направляется на поверхность детали, образуя напыленный слой.

Способ прост в обслуживании, отличается универсальностью: в качестве напыляющих материалов можно применять проволоки из различных металлов; возможно нанесение на поверхности деталей защитных антикоррозионных покрытий, а также износостойких – при восстановлении деталей. Принципиальная схема электродугового металлизатора представлена на рисунке 2.4 [6].

Достоинства: относительно высокая производительность, простое оборудование.

Недостатки: значительное выгорание легирующих элементов, повышенное окисление металла, снижение усталостной прочности, пониженная износостойкость.

1 - токоподвод; 2- направляющие для напыляемой проволоки

Рисунок 2.5 - Принципиальная схема электродугового металлизатора

для напыления покрытий

Детонационное напыление – это процесс нанесения покрытий на поверхность изделия или детали распылением порошкообразного материала продуктами сгорания, возникающими в результате направленного взрыва газовой смеси. Ускоряясь продуктами сгорания, частицы порошка нагреваются, при ударе о поверхность детали образуют на ней высокоплотное покрытие.

При детонационном напылении скорость движения напыляемого порошка составляет 600-1000 м/с, что в 4-7 раз больше, чем при газопламенном напылении. Детонационное напыление на поверхность детали производят после незначительного нагрева покрываемой детали и распыляемых частиц. Метод позволяет наносить покрытия на любые материалы твердостью не выше 61 НRC (сталь, чугун, алюминий, медь, стекло, керамику, графит, бумагу и др.). Получаемые при этом покрытия по плотности, прочности, жаропрочности, износостойкости значительно превосходят аналогичные характеристики покрытий, получаемых методом газопламенного напыления. Напыляемые износостойкие покрытия представляют собой спеченные твердые сплавы.

Принципиальная схема установки детонационного напыления представлена на рисунке 2.5.

Основой таких установок является ствол-труба 5, в которую с одного конца поступает смесь газов пропан-бутана и кислорода. На другом конце установлен дозатор 4, подающий в ствол порции порошкообразных частиц.

При поджигании газовой смеси с помощью свечи зажигания 2 происходит детонационный взрыв. В результате взрыва частицы порошка нагреваются, разгоняются до высоких скоростей (до 2500 м/с) и направляются на напыляемую поверхность детали 6, которая совершает вращательное движение.

1 – блок газораспределения; 2 – свеча зажигания; 3 – пульт управления;

4 – дозатор порошка; 5 – ствол; 6 – деталь

Рисунок 2.6 - Схема установки детонационного напыления

Достоинства: высокая износостойкость, низкая пористость, высокое значение адгезии к подложкам.

Недостатки: дорогостоящее оборудование, высокий уровень шума при напылении [6, 10].

Электролитические и химические покрытия. Эти методы применяют для восстановления деталей имеющих незначительный износ.

При эксплуатации деталей в разных агрессивных средах, в условиях знакопеременных нагрузок наибольшим воздействием подвергаются поверхностные слои металла. Поверхностное легирование заключается в нагреве и выдержке металлов и сплавов при высокой температуре в газовых, жидких или твёрдых средах. В результате этого изменяется химический состав, структура и свойства поверхностных слоёв металлов и сплавов. Если раньше химико-термической обработке подвергали лишь стали, то теперь её используют для улучшения свойств поверхностных слоёв таких металлов как молибден, вольфрам, титан, ниобий, тантал, кобальт, никель, медь, а также сплавов на их основе.

В настоящее время в промышленности распространены следующие виды химико-термической обработки: цементация – насыщение углеродом, азотирование – насыщение азотом, нитроцементация и цианирование – насыщение азотом и углеродом, а также различные процессы диффузионной металлизации – карбонитрация, хромирование, и т.д.

Хромирование получило самое широкое распространение среди гальванических покрытий. Причиной такого быстрого и широкого распространения являются высокая химическая стойкость и износостойкость электролитического хрома. В процессе хромирования не нарушается структура металла изделия. Нанесённый слой хрома имеет высокую износостойкость (при толщине покрытия 10÷400 мкм).

Рисунок 2.7 – Схема подвески для хромирования коленчатых валов.

Рисунок 2.8 – Разрез по А-А

Рисунок 2.9 - Разрез по Б-Б

Рисунок 2.10 - Разрез по В-В

Подвеска для хромирования коленчатых валов состоит из гальванической ванны 1 с электролитом и трех плит – нижней 2, средней 3 и верхней 4. Верхняя плиты предназначена для размещения электродвигателя 5, который приводит во вращение коленчатый вал 13 таким образом, чтобы его шатунные и коренные шейки вращались по кругу. Передача вращения от электродвигателя к коленчатому валу происходит через ведущую шестерню 7, посаженную на удлиненный вал электродвигателя 5. Ведущая шестерня 7 находится в зацеплении с ведомой шестерней 8 на валу 9, на нижней части которого закреплена шайба 12, к которой крепится фланец коленчатого вала 13. На шейки коленчатого вала 13 устанавливают ячейки, содержащие корпус 17, внутренние 18 и наружные 19 щеки в виде полуколец. Наружные щеки 19 имеют ось 20 с несимметрично установленной на ней пластиной 21. В ячейке 17 закреплен анод 22, который через втулку 23 и шток 24 электрически соединяется с источником питания. Противоположный конец штока 24 может совершать возвратно-поступательное движение во втулке 25, которая в свою очередь может совершать колебательное движение относительно горизонтальной плоскости. Рама 26 имеет возможность перемещения по стойкам 16. Зафиксировать положение рамы 26 можно с помощью винтов 28 [28].

Важнейшими областями применения электролитического хромирования являются отделка деталей (защитно-декоративное хромирование), защита от коррозии (защитное хромирование), повышение износостойкости трущихся деталей (износостойкое хромирование) и восстановление изношенных деталей машин (твёрдое хромирование). Электролитические хромовые покрытия качественно сцепляются со сталью, никелем, медью и её сплавами при тщательном проведении подготовительных операций и соблюдения режимов хромирования.

Особенностями процесса хромирования являются: высокий отрицательный потенциал восстановления хромат-ионов, низкий выход металла по току, высокие плотности тока, необходимость применения нерастворимых анодов, очень низкая рассеивающая способность электролита.

Механизм осаждения хрома очень сложен. Во время хромирования на катоде одновременно протекают процессы осаждения хрома, выделения водорода, восстановления шестивалентного хрома до трёхвалентного; образования на поверхности катода тонкой плёнки, состоящей из продуктов восстановления хромовой кислоты и активного аниона.

Достоинства: высокая износостойкость, высокая коррозионная стойкость.

Недостатки: ограниченное число размеров детали, ограничение толщины покрытия (до 0,3 мм), низкая производительность процесса (0,015 – 0,03 мм в час), высокая стоимость, неравномерность покрытия, высокая токсичность применяемых материалов [3, 7].

Пластическое деформирование. Способ пластического деформирования основан на способности деталей изменять форму и размеры без разрушения путем перераспределения металла под давлением, т. е. на использовании пластических свойств металла. Особенность способа – это перемещение металла с нерабочих поверхностей детали на изношенные рабочие поверхности при постоянстве ее объема. Пластическому деформированию могут подвергаться детали в холодном или в нагретом состоянии в специальных приспособлениях, на прессах.

Стальные детали твердостью до HRC 30 (низкоуглеродистые стали), а также детали из цветных металлов и сплавов обычно деформируют в холодном состоянии без предварительной термообработки. При холодном деформировании наблюдается упрочнение металла детали, т. е. происходит наклеп, который повышает предел прочности и твердости металла при одновременном понижении ее пластических свойств. Этот процесс требует приложения больших усилий. Поэтому при восстановлении деталей очень часто их нагревают.

В нагретом состоянии восстанавливают детали из средне- и высокоуглеродистых сталей. При восстановлении деталей необходимо учитывать верхний предел нагрева и температуру конца пластического деформирования металла. Относительно низкая температура конца деформирования металла может привести к наклепу и появлению трещин в металле. В зависимости от конструкции детали, характера и места износа нагрев может быть общим или местным.

Процесс восстановления размеров деталей состоит из операций: подготовка–отжиг или отпуск обрабатываемой поверхности перед холодным или нагрев их перед горячим деформированием; деформирование–осадка, раздача, обжатие, вытяжка, правка, электромеханическая обработка и др.; обработка после деформирования – механическая обработка восстановленных поверхностей до требуемых размеров и при необходимости термическая обработка; контроль качества.

Осадку используют для увеличения наружного диметра сплошных и полых деталей, а также, для уменьшения внутреннего диаметра полых деталей, за счет сокращения их высоты (бронзовые втулки и др.). Допускается уменьшение высоты втулок на 8...10 %.

Осадку втулок из цветных металлов производят в специальных приспособлениях гидравлическими прессами. В специальных штампах при нагреве до температуры ковки осадкой восстанавливают шейки, расположенные на концах стальных валов.

Вдавливание отличается от осадки тем, что высота детали не изменяется, а увеличение ее диаметра происходит за счет выдавливания металла из нерабочей части. Вдавливанием восстанавливают тарелки клапанов двигателей, зубчатые колеса, боковые поверхности шлицев на валах и т.д.

Раздачу применяют для увеличения наружного диаметра пустотелых деталей (втулки, поршневые пальцы и др.) при практически неизменяемой ее высоте. Изменение наружного диаметра детали происходит за счет увеличения ее внутреннего диаметра. При раздаче через отверстие детали продавливают шарик или специальную оправку. На увеличение диаметра влияет материал детали, температура раздачи, величина износа и размеры. При этом возможны укорочение детали и появление в ней трещин.

Обжатием восстанавливают детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров, которые не имеют для них значения (корпуса насосов гидросистем, проушины рычагов, вилок и др.). Обжатие осуществляют в холодном состоянии под прессом в специальном приспособлении. После восстановления детали должны быть проверены на отсутствие трещин.

Накатка основана на вытеснении рабочим инструментом материала с отдельных участков изношенной поверхности детали. Способ позволяет увеличивать диаметр накатываемой поверхности детали на 0,3...0,4 мм и применяется для восстановления изношенных посадочных мест под подшипники качения. Накатке подвергаются детали без термической обработки, с обильной подачей индустриального масла. В качестве инструмента для накатки используют рифленый цилиндрический ролик или обойму с шариками, установленными на суппорте токарного станка [3].

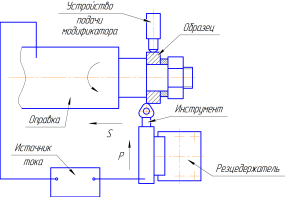

Электромеханическая обработка предназначена для восстановления поверхностей деталей неподвижных сопряжений и состоит в искусственном нагреве металла электрическим током в зоне деформации, что способствует повышению пластических свойств металла. Схема обработки приведена на рисунке 2.6. Процесс состоит из двух операций: высадки металла и сглаживания выступов до необходимого размера.

Обработку ведут на токарном станке. В резцедержатель суппорта закрепляют специальную оправку с рабочим инструментом. Деталь и инструмент подключают к вторичной обмотке понижающего трансформатора.

При вращении детали к ней прижимают инструмент, имеющий продольную подачу S. Через зону контакта детали и инструмента (площадь контакта мала) пропускают ток 350...700 А напряжением 1...6 В. Деталь мгновенно нагревается до 800…900 С, легко деформируется инструментом. Обработка осуществляется с охлаждением, что способствует закалке поверхностного слоя.

Рисунок 2.11 – Схема электромеханической обработки [34]

В качестве высаживающего и сглаживающего инструмента используют пластину или ролик из твердого сплава (для высаживания заостренная, а для сглаживания закругленная).

Достоинства: высокая прочность, высокая износостойкость.

Недостатки: малая толщина слоя, изменение размеров деталей, возникновение трещин [10, 34].

Обоснование выбора метода восстановления коленчатого вала

Выбор эффективного и оптимального метода восстановления изношенных поверхностей является актуальной задачей при ремонте деталей машин. Представленный выше анализ методов восстановления деталей выявил ряд существенных недостатков, которые не позволяют использовать их при ремонте коленчатых валов. К недостаткам относится:

- необходимость тщательной предварительной подготовки обрабатываемых поверхностей деталей перед нанесением покрытия;

- снижение износостойкости и усталостной прочности;

- плохое сцепление материала покрытия с поверхностью обрабатываемой детали;

- повышенное окисление металла;

- высокая токсичность наносимых материалов;

- нагрев обрабатываемой детали (возникновение остаточных напряжений и деформаций детали);

- неравномерность, пористость покрытия, возникновение трещин;

- низкая производительность процесса;

- высокая стоимость применяемых материалов;

- снижение срока службы деталей.

Наиболее прогрессивными способами восстановления и упрочнения изношенных деталей являются методы с применением высококонцентрированных потоков энергии – это лазерная обработка, электроискровое легирование, плазменное напыление, ионная имплантация, нанесение гальванических покрытий.

В данном дипломном проекте, в качестве метода восстановления изношенных поверхностей коленчатых валов, предлагается использовать метод плазменного напыления.