- •Пояснительная записка к дипломному проекту

- •Введение

- •Организационно-техническое обоснование

- •1.1 Общие сведения о предприятии ооо “Газавтосервис”

- •1.2 Основные дефекты деталей и узлов автомобиля

- •1.3 Условия функционирования кривошипно-шатунного механизма (назначение, устройство, принцип работы)

- •Устройство кривошипно-шатунного механизма представлено на рисунке 1,2 [18]:

- •1.4 Дефекты коленчатых валов и причины их возникновения

- •1.5 Анализ существующего технологического процесса восстановления коленчатых валов

- •1.6 Цель и задачи дипломного проекта

- •2. Плазменное напыление – эффективный способ восстановления поверхностей

- •2.1 Классификация методов восстановления изношенных поверхностей деталей

- •2.2 Физическая сущность плазменного напыления

- •2.3 Материалы и оборудование для плазменного напыления

- •3 Констуркторско-технологический раздел

- •3.1 Технологический процесс восстановления изношенных поверхностей коленчатого вала

- •3.2 Струйно-абразивная обработка

- •3.3 Разработка операции – плазменное напыление

- •3.4. Устройство и схема установки плазменного напыления

- •3.5 Эксплуатация установки плазменного напыления

- •3.6 Разработка шлифовальной операции

- •3.7 Расчет и выбор режимов резания, нормирование операций

- •3.8 Специализированный участок по восстановлению изношенных поверхностей коленчатых валов

- •4.1 Санитарно-гигиеническая характеристика процесса плазменного напыления

- •4.2 Санитарно-гигиеническая характеристика процесса абразивной обработки

- •4.3 Расчет вентиляции

- •5 Экономическая оценка проектных решений

- •5.1 Расчет сто ооо «Газавтосервис» до мероприятия

- •5.2 Расчёт капитальных вложений проектируемого участка

- •5.3 Расчет сто ооо «Газавтосервис» после мероприятия.

- •Заключение

- •Список использованных источников

1.5 Анализ существующего технологического процесса восстановления коленчатых валов

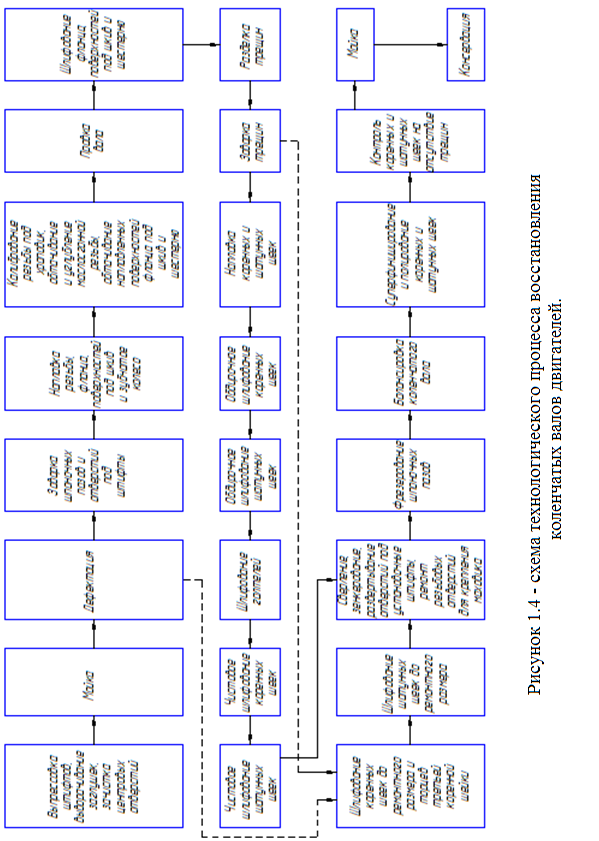

Технологический процесс восстановления коленчатых валов двигателей представлен на рисунке 1.4:

Операции технологического процесса выполняются в определенной последовательности [7]:

1) Разборка

Коленчатые валы со склада ремонтного фонда подают на линию на специальных подставках-накопителях. Подвесным краном с накопителей коленчатые валы передают на разборку. На поворотном столе вывинчивают заглушки, выпрессовывают штифты, шпонки и проводят зачистку центровых отверстий.

2) Мойка и очистка

Первыми операциями ремонта коленчатых валов автомобилей является выполнение моечно-очистных работ. При поступлении в ремонт коленчатые валы имеют различные виды загрязнений, которые необходимо удалить для обеспечения санитарно-гигиенических условий на участке восстановления и получения высокого качества восстановления. На поверхностях коленчатых валов возможны загрязнения на основе нефтепродуктов; возможны отложения продуктов изнашивания сопряженных деталей пар трения, которые могут располагаться как на наружных поверхностях коленчатого вала, так и внутри масляных каналов. Поэтому перед поступлением на восстановительные операции коленчатый вал необходимо подвергнуть очистке и мойке.

Очистка коленчатых валов осуществляется в моечной машине с применением специальных синтетических моющих средств. Затем валы ополаскивают в проточной воде, протирают ветошью и продувают масляные каналы сжатым воздухом.

3) Дефектация

Разобранные и промытые коленчатые валы направляют на дефектацию, проводимую с помощью магнитного дефектоскопа и приспособления для проверки биения шеек коленчатых валов.

Основными дефектами коленчатых валов являются износ и усталостные повреждения коренных и шатунных шеек, а также прогиб вала. Возникновение трещин на галтелях и на расстоянии до 10 мм от них значительно снижает сопротивление усталости, и валы с таким дефектом не подлежат восстановлению.

Прогиб вала определяют по торцевому биению фланца маховика или по средней коренной шейке. Проверка осуществляется на призмах при помощи индикатора часового типа, закрепленного на штативе. На призмы вал устанавливают крайними неизношенными цилиндрическими поверхностями. Торцевое биение фланца допускается до 0,05 мм, а радиальное средней коренной шейки – до 0,08 мм. Прогиб вала устраняют на гидравлическом прессе или с помощью пневматического молотка методом наклепа (чеканки) щек или местным нагревом и закалкой.

Изнашивание шеек коленчатых валов происходит вследствие действия на них рабочих нагрузок (от инерционных сил деталей шатунно-поршневого комплекта и от давления газов). Поверхности шатунных шеек больше изнашиваются в плоскости качания шатуна. Наибольший износ шатунных и коренных шеек наблюдается со стороны, прилегающей к щекам. Величину их износа, овальность и конусность определяют микрометрами.

Существует два основных способа устранения этих дефектов – шлифование до ремонтного размера и наплавка.

4) Шлифование шеек под ремонтные размеры

Наиболее распространенным способом восстановления шеек коленчатых валов является перешлифовка их под ремонтные размеры на специальных шлифовальных станках с использованием шлифовальных кругов из белого электрокорунда. Перед шлифованием шеек рабочую окружность круга выравнивают, а кромки закругляют по радиусу галтелей шеек вала, примерно 3…5 мм. Радиус закругления проверяют шаблоном. В качестве смазочно-охлаждающей жидкости используют водные растворы эмульсола или 2-3%-ный раствор кальцинированной соды. Для предупреждения прогиба вала при шлифовании от радиального давления абразивного круга на станине станка устанавливают люнет, опорный элемент которого доводят до упора в шлифуемую шейку.

Коленчатые валы начинают шлифовать с коренных шеек, а затем переходят к шатунным, с целью получения необходимого размера радиуса кривошипа. Минимальный припуск на шлифование шеек должен быть 0,07…0,10 мм на сторону. Перед шлифованием коренных шеек вал устанавливают в трехкулачковые патроны передней и задней бабок, соответственно базируя по посадочному месту под распределительную шестерню и по наружной цилиндрической поверхности фланца. Шлифуют сначала среднюю коренную шейку, а затем остальные шейки.

При шлифовании шатунных шеек коленчатый вал устанавливают в трехкулачковые патроны-центросместители передней и задней бабок, базируясь по посадочному месту под распределительную шестерню и по наружной поверхности фланца. Затем с помощью центросместителей ось коренных шеек смещают относительно осей пинолей передней и задней бабок на величину радиуса кривошипа.

В дальнейшем, оси шлифуемых шеек совмещают с осями пинолей передней и задней бабок. Совмещение осей производят с помощью подвижной призмы, контролируют индикатором.

Режим шлифования: окружная скорость шлифовального круга – 25…40 м/с; окружная скорость коленчатого вала – 15…25 м/мин; глубина шлифования – 0,005…0,010 мм/об.

Для контроля размера шеек вала в процессе шлифования применяют индикаторное приспособление (рисунок 1.5). Радиус галтелей проверяют шаблоном. Овальность и конусность шеек не должны быть более 0,015 мм, шероховатость – 0,16…0,32 мкм [8, 10].

1 – шейка вала; 2 – скоба; 3 –стержень измерительный; 4 –головка индикаторная; 5 – ножка индикатора; 6 –механизм передаточный; 7 – стержень передаточного механизма; 8 – демпфер; 9 –кронштейн установочный

Рисунок 1.5 - Приспособление для контроля шейки вала в процессе шлифования

После шлифования и снятия фасок с острых кромок масляных каналов шеек коленчатого вала их полируют абразивными или алмазными лентами с помощью специального приспособления. После полирования шероховатость шеек должна быть не более 0,16 мкм [8].

5) Наплавка коренных и шатунных шеек

Шейки коленчатых валов, вышедшие из ремонтных размеров, шлифуют, а затем наплавляют механизированным способом (под слоем флюса, в среде углекислого газа и т.д.).

Наплавляют шейки до диаметра большего, чем у нормальной шейки на величину припуска, необходимого для последующей механической обработки. Твердость наплавляемого слоя должна быть HRC 54…62. После обтачивания или чернового шлифования при необходимости шейки закаливают ТВЧ, затем правят и шлифуют до номинальных размеров [5].

6) Восстановление изношенных поверхностей вала (всех, кроме коренных и шатунных шеек)

Изношенные шпоночные канавки и отверстия фланца вала под болты и штифты крепления маховика соответственно фрезеруют и развертывают под увеличенные ремонтные размеры.

На изношенные посадочные места под подшипники качения у валов наращивают слой металла (осталиванием, напылением и т.п.), а затем шлифуют до номинального размера [7].

7) Балансировка

Восстановленные коленчатые валы подвергают динамической балансировке на специальной машине. Неуравновешенность устраняют сверлением отверстий в противовесах вала.

8) Контроль

После балансировки коленчатых валов проводят контроль коренных и шатунных шеек на отсутствие трещин с помощью дефектоскопа.

9) Мойка

Заключительной операцией восстановления коленчатых валов является мойка, проводимая на специальной моечной машине. Необходимо тщательно прочистить и промыть масляные каналы, так как в процессе восстановления и шлифования коленчатых валов, в масляные каналы попадают мелкие частицы твердого абразива, которые при попадании на рабочие поверхности изделия могут привести к выходу его из строя при эксплуатации [7].

Рассмотрев существующую технологию восстановления коленчатых валов двигателей, необходимо отметить, что применяемый способ восстановления изношенных поверхностей вала (наплавка под слоем флюса, в среде углекислого газа) является неэффективным. Применение данного способа восстановления коренных и шатунных шеек коленчатых валов связано с определенными трудностями.

Прежде всего, при наплавке коренных и шатунных шеек коленчатого вала, особенно с большим износом, может произойти его перегрев, что приводит к значительной деформации вала. Правка вала – это очень трудоемкая операция, требующая больших затрат времени. Также правка имеет невысокую точность, снижает прочность коленчатого вала, требует применения дополнительного технологического оборудования и оснастки.

Также применяемый метод восстановления коленчатого вала имеет ряд существенных недостатков. При наплавке в среде углекислого газа происходит излишнее разбрызгивание металла, резко изменяется химический состав металлопокрытия, наплавленный слой склонен к образованию трещин. При наплавке под слоем флюса образуется наплавленный слой металла с пористой, неравномерной структурой. К тому же необходимо учитывать высокую стоимость электродной проволоки и флюсов. В некоторых случаях для получения требуемой твердости после обработки необходимо провести дополнительную технологическую операция по закалке. Закалка требует применения дополнительного технологического оборудования и производственных площадей, что также ведет к увеличению себестоимости восстановления коленчатых валов.

В данном дипломном проектепредлагается усовершенствовать существующую технологию ремонта коленчатых валов путем применения более эффективного метода восстановления изношенных поверхностей. Для этого необходимо провести анализ всех существующих методов восстановления, выявить их достоинства и недостатки.