- •2. Пылеугольные горелки.

- •3. Теплота, полезно потраченная на производство пара. Расход топлива и кпд котла.

- •4 Теплообмен в топке

- •5. Потеря теплоты с уходящими газами.

- •6. Расчет теплообмена в топке

- •7. Потеря теплоты от химической неполноты сгорания

- •8Схемы организации движения потока воды и пароводяной смеси в парогенераторах.

- •10 Гидродинамика парогенераторов с естественной циркуляцией. Схема расчета циркуляции.

- •12 Водяной режим и продувка парогенератора.

- •16 Абразивный износ

- •17 Немеханизированные и полумеханические топки

- •19. Механические топки с цепными решетками

- •22 Коррозия металла внутренних поверхностей нагрева

- •23 Особенности сжигания твердого топлива в пылевидном состоянии

- •24. Загрязнение поверхностей нагрева

- •25. Основные схемы пылеприготовления

- •27. Сушка топлива

- •28 Снижение содержания оксидов азота и серы в продуктах сгорания

- •29. Размол топлива

- •32. Аэродинамические схемы организации сжигания твердого топлива.

- •33. Схема горения частиц натурального твердого топлива

- •34. Сушка топлива

16 Абразивный износ

Продукты сгорания твердого топлива выносят из топки значительное количество частиц золы и несгоревшего топлива. Считают, что в мире к 1990 г. при сжигании твердого и жидкого топлива, учитывая современные способы очистки продуктов сгорания, в атмосферу будет выбрасываться до 40 млн. т/год уноса и до 170 млн. м3/год S02.

Средняя концентрация частиц уноса в потоке газов, г/м3, определяется по формуле

где — содержание золы в рабочей массе

топлива, %;

— содержание золы в рабочей массе

топлива, %; — доля золы в продуктах сгорания; Гун

— содержание горючих в уносе, %;

— доля золы в продуктах сгорания; Гун

— содержание горючих в уносе, %; — объем продуктов сгорания, м3/кг;

— объем продуктов сгорания, м3/кг;

— температура продуктов сгорания на

входе в конвективную поверхность

нагрева, °С.

— температура продуктов сгорания на

входе в конвективную поверхность

нагрева, °С.

Например, при сжигании АШ в топках с сухим шлакоудалением μ= 0,14 г/м3.

Находящиеся в потоке газов частицы уноса встречают на своем пути трубы поверхностей нагрева. Крупные (инерционные) частицы (размером более 20 мкм) под действием кинетической энергии, возникающей при их движении вместе с газами с относительно высокой скоростью, пробивают пограничный слой, ударяются о трубы и вызывают их истирание— абразивный износ наружной поверхности.

Золовой износ за промежуток времени т определяется по формуле

(25.2)

(25.2)

где

—износ,

мм или г/м2,

за время

—износ,

мм или г/м2,

за время

;

а= (2-9,5) • 10-9—

коэффициент, характеризующий абразивные

свойства частиц, мм-с3/(гч);

;

а= (2-9,5) • 10-9—

коэффициент, характеризующий абразивные

свойства частиц, мм-с3/(гч);

— концентрация уноса в потоке газа,

г/м3;w

— средняя скорость потока газов, м/с;

— концентрация уноса в потоке газа,

г/м3;w

— средняя скорость потока газов, м/с;

— коэффициент, учитывающий вероятность

ударов частиц о поверхность;m

— коэффициент, учитывающий сопротивляемость

металла износу;m=1для

углеродистых труб и m

= 7 для хромомолибденовых труб.

— коэффициент, учитывающий вероятность

ударов частиц о поверхность;m

— коэффициент, учитывающий сопротивляемость

металла износу;m=1для

углеродистых труб и m

= 7 для хромомолибденовых труб.

При длительном истирании толщина стенки труб уменьшается, снижается ее прочность, что может привести к разрыву труб, работающих под давлением. Наибольший местный абразивный износ в шахматном пучке труб поверхности нагрева, мм, характеризуется выражением

(25.3)

(25.3)

где

— коэффициент неравномерности

концентрации золы в газоходе, обычно

(1,2-1,25);w

— средняя скорость потока газов, м/с, в

наиболее узком месте;

— коэффициент неравномерности

концентрации золы в газоходе, обычно

(1,2-1,25);w

— средняя скорость потока газов, м/с, в

наиболее узком месте; — коэффициент неравномерности поля

скоростей в газоходе, (1,2-1,4);

— коэффициент неравномерности поля

скоростей в газоходе, (1,2-1,4); — длительность работы поверхности

нагрева, ч; к — средняя концентрация

частиц в потоке газов.

— длительность работы поверхности

нагрева, ч; к — средняя концентрация

частиц в потоке газов.

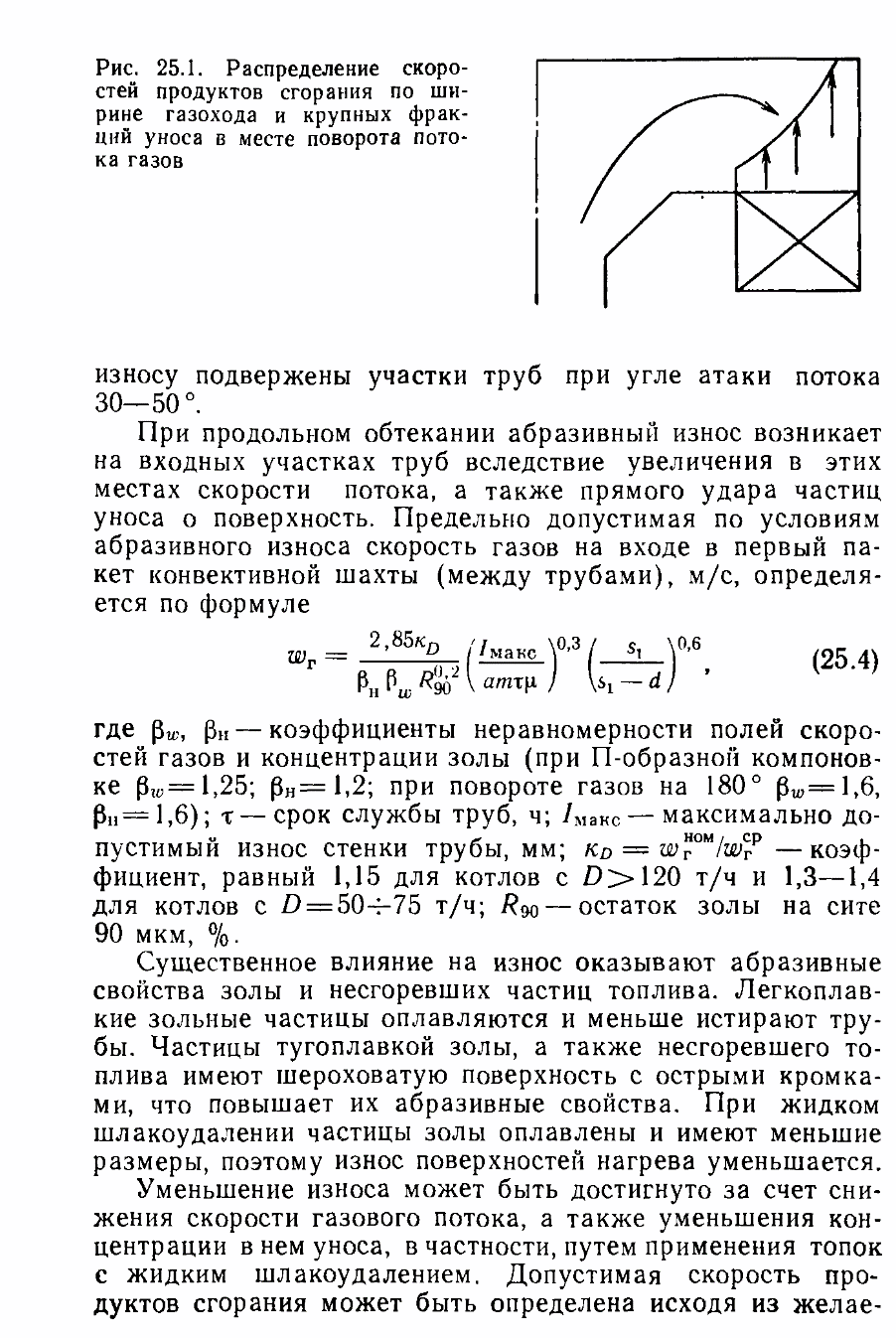

Из формул (25.2) и (25.3) видно, что износ в основном определяется скоростью потока газов и местной концентрацией крупных частиц в потоке. Наибольшую скорость поток газов имеет в каналах около труб, расположенных у стенок газоходов. Характер распределения концентрации частиц зависит от аэродинамических условий движения потока. Наибольшая концентрация крупных частиц имеет место у задней стенки газохода в местах поворота газов, и поэтому износу наиболее подвержены змеевики экономайзера, расположенные в верхней части конвективной шахты непосредственно за поворотной газовой камерой.

Неравномерность скорости потока газов и концентрации в нем крупных частиц уноса (рис. 25.1) вызывает и неравномерный износ поверхностей нагрева. При поперечном обтекании поверхности нагрева большему износу подвержены шахматные пучки труб, расположенные в зоне наибольшей концентрации крупных частиц уноса. Наибольшему износу подвержены участки труб при угле атаки потока 30—50°.

При продольном обтекании абразивный износ возникает на входных участках труб вследствие увеличения в этих местах скорости потока, а также прямого удара частиц уноса о поверхность. Предельно допустимая по условиям абразивного износа скорость газов на входе в первый пакет конвективной шахты (между трубами), м/с, определяется по формуле

(25.4)

(25.4)

где

— коэффициенты неравномерности полей

скоростей газов и концентрации золы

(при П-образнон компоновке

— коэффициенты неравномерности полей

скоростей газов и концентрации золы

(при П-образнон компоновке =1,25;

=1,25; =1,2;

при повороте газов на 180°

=1,2;

при повороте газов на 180° =1,6,

=1,6, =1,6);

τ — срок службы труб, ч;

=1,6);

τ — срок службы труб, ч; — максимально допустимый износ стенки

трубы, мм;

— максимально допустимый износ стенки

трубы, мм; —коэффициент,

равный 1,15 для котлов сD>120

т/ч и 1,3—1,4 для котлов с D

= 50-75

т/ч;R90—

остаток золы на сите 90 мкм, %.

—коэффициент,

равный 1,15 для котлов сD>120

т/ч и 1,3—1,4 для котлов с D

= 50-75

т/ч;R90—

остаток золы на сите 90 мкм, %.

Существенное влияние на износ оказывают абразивные свойства золы и несгоревших частиц топлива. Легкоплавкие зольные частицы оплавляются и меньше истирают трубы. Частицы тугоплавкой золы, а также несгоревшего топлива имеют шероховатую поверхность с острыми кромками, что повышает их абразивные свойства. При жидком шлакоудалении частицы золы оплавлены и имеют меньшие размеры, поэтому износ поверхностей нагрева уменьшается.

Уменьшение износа может быть достигнуто за счет снижения скорости газового потока, а также уменьшения концентрации в нем уноса, в частности, путем применения топок с жидким шлакоудалением. Допустимая скорость продуктов сгорания может быть определена исходя из желаемого срока службы труб и допустимой остаточной толщины стенки по условиям ее прочности. Допустимый износ трубы примерно 0,2 мм/год. Скорость газовw, определяемая условиями истирания абразивной золой, при пылеугольном сжигании АШ иs/d = 2,5 составляет 11,5 м/с.

С целью защиты рабочих поверхностей нагрева в местах наиболее интенсивного износа на трубах устанавливают уголки и накладки на сгибах змеевиков и приваривают прутки на прямых участках труб. В трубчатых воздухоподогревателях во входных участках, где имеет место наибольший износ, устанавливают вставки длиной 150—200 мм.