- •Сибирский государственный

- •Сибирский государственный аэрокосмический университет, 2008 г. Оглавление

- •Введение

- •1.Загрузочные устройства

- •Виды загрузочных устройств

- •Размеры пазов вращающегося диска (мм).

- •1.2. Определение основных параметров вибрационных загрузочных устройств

- •Коэффициенты заполнения кзс сечения катушки

- •1.3. Конструирование вибрационных бункерных загрузочных устройств

- •1.4. Типовые конструкции вибрационных бункерных загрузочных устройств

- •Библиографический список.

- •Схемы упругих систем для взу.

- •Формулы для вычисления моментов инерции геометрических тел.

- •Значение эффективного коэффициента трения f1

- •Номограмма определения возмущающего усилия электромагнита

- •Размеры пластин и магнитопроводов (мм).

1.4. Типовые конструкции вибрационных бункерных загрузочных устройств

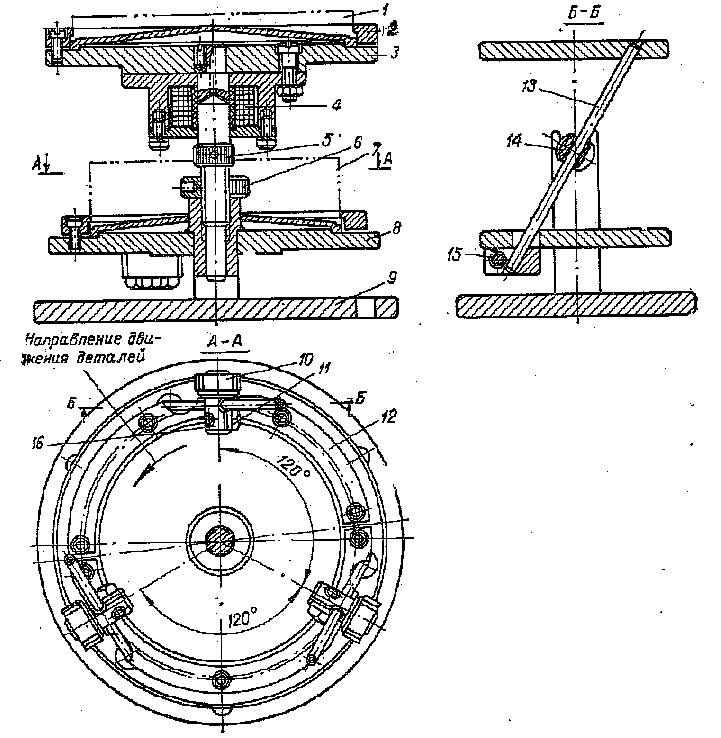

При автоматизации загрузки дискретных деталей наибольшее распространение получили вибрационные бункерные загрузочные устройства с одномагнитным приводом. Это обусловлено простотой конструкции и изготовления, удобством настройки и эксплуатации. Типовая конструкция такого устройства приведена на рис. 1.28.

Привод устройства включает в себя основание 1 (реактивная масса), на котором через прокладку 2 крепится электромагнит 4, три равномерно расположенных пружинных стержня 5 и верхний фланец 9 с якорем 6 электромагнита. Пружинные стержни крепятся к основанию (снизу) и фланцу одинаковыми клеммными зажимами 10. На основании устанавливают клеммную колодку 3 для подключения катушки электромагнита к питающей электросети. Здесь же иногда монтируют полупроводниковые выпрямители. К верхнему фланцу жестко присоединяют бункер, состоящий из емкости (чаши) 7 и днища 8. Для уменьшения передачи колебаний на машину основание установлено на резиновые амортизаторы 12. В центре основания и верхнего фланца делают отверстия 11 по 2-му-классу точности для ввода центровочной оправки приспособления при монтаже пружинных стержней.

Устройства такой конструкции изготовляют в большом диапазоне размеров — от 100 до 450 мм. Регулирование скорости движения деталей по лотку производят дистанционно изменением напряжения или тока цепи питания.

На рис. 1.29 приведена конструкция вибрационного бункерного устройства с одномагнитным приводом, в котором регулирование скорости движения деталей по лотку бункера 6 производится изменением магнитного потока при развороте магнитопровода (ярма) электромагнита 4 относительно неподвижного якоря 5. Угол разворота ярма, соответствующий определенной скорости движения деталей, устанавливается по шкале 13; установленное положение фиксируется винтовым зажимом 12. Магнитопровод электромагнита жестко крепится к фланцу оси 2, которая помещается в отверстие основания 11. Осевая и радиальная подвижность оси 2 практически должна быть исключена. Конические витые пружинные амортизаторы 8 и 10 обеспечивают достаточную виброизоляцию. При изготовлении пружин 8 и 10 следует обратить внимание на то, чтобы малый внутренний диаметр пружины плотно охватывал стойку 9, а наружный (больший) диаметр соответствовал диаметру отверстия гнезд 7 основания. В этом случае при эксплуатации исключается возможность соударения колеблющегося основания со стойкой 9. Следует заметить, что во избежание искажения расчетных режимов работы колебательной системы должна быть обеспечена высокая жесткость соединений всех деталей устройства. Винтовые соединения контрят отгибными шайбами 3.

Бункерное устройство смонтировано на плите 1, которой оно крепится на машине-автомате.

Вибрационные бункерные загрузочные устройства с поворотным электромагнитом (или якорем) разрабатывают малых размеров в случаях, когда допускается грубое регулирование скорости движения деталей по лотку.

При расчете катушечный электромагнита следует учитывать, что при уменьшении площади воздушного зазора (при относительном развороте) и, следовательно, уменьшении магнитного потока ток в обмотке катушки возрастает в 1,5—3 раза при снижении скорости движения деталей.

Рис.1.28 Конструкция вибрационного бункерного устройства с одномагнитным приводом.

Рис.1.29.

Конструкция бункерного устройства с

регулированием магнитного потока.

Рис.1.29.

Конструкция бункерного устройства с

регулированием магнитного потока.

В сборочном оборудовании получили распространение сдвоенные вибрационные бункерные устройства (рис. 1.30). Они имеют сразу два бункера 1 и 7, в которые загружают две разные детали. Каждый бункер, имеющий свою систему лотков и ориентирующих устройств, укреплен на жестких фланцах 3 и 8 полукольцами 2 и

Фланцы 3 и 8 связаны между собой тремя наклонными пружинными стержнями 13. Верхние концы пружинных стержней жестко крепятся в наклонных отверстиях фланца 3. Нижние концы стержней зажимаются клеммными соединениями 15.

Рис. 1.30. Сдвоенное вибрационное бункерное устройство.

В центре к верхнему фланцу прикреплен электромагнит 4 с броневым магнитопроводом, а на нижнем фланце 8 специальной резьбовой направляющей установлен цилиндрический якорь 5. Вращая его, изменением зазора можно бесступенчато регулировать скорость движения деталей по спиральному лотку. После регулировки скорости якорь жестко контрится гайкой 6. Загрузочное устройство подвешивается к жесткому основанию 9 непосредственно на пружинных стержнях, которые зажимаются винтами 11.

Отверстие 14, в которое пропускается стержень 13, выполняется коническим с двух сторон, причем остается узкий цилиндрический поясок шириной 0,8—1,0 мм. Производя крепление устройства в узловых точках, относительно которых происходит изгиб пружинных стержней, получают наилучшие условия работы устройства, так как уравновешивается колебательная система. В этом случае колебания системы не передаются на основание 9 и соответственно на машину. Несмотря на это, пальцы крепления пружинных стержней целесообразно устанавливать в амортизирующих резиновых втулках 10.

Сдвоенное бункерное устройство дает возможность производить дискретно или непрерывно выдачу деталей при одинаковых или разных скоростях движения их в верхнем и нижнем бункерах. Скорости движения деталей зависят от амплитуды колебаний верхнего и нижнего бункеров, что в свою очередь зависит от соотношения масс, приведенных к точкам заделки пружинных стержней на фланцах. В таких устройствах возможно соотношение приведенных масс mВ/mН = 1 и даже mВ/mН >1.

Стремление повысить скорость движения деталей по спиральному лотку привело к созданию вибрационного бункерного загрузочного устройства с гиперболоидным упругим звеном. Упругое звено (рис. 131) представляет собой конструкцию, состоящую из набора наклонных пластин-перьев 3, жестко соединенных между собой двумя фланцами 1 и 4. Наружная и внутренняя поверхности набора пластин выполнены в форме гиперболоида. На периферии пластин в «мертвых» точках имеются цапфы 2, предназначенные для установки и крепления загрузочного устройства. Повышение усталостной прочности упругого звена и точную околорезонансную настройку обеспечивают введением в конструкцию цилиндрического торсиона 6, воспринимающего основную долю нагрузки.

Р ис.

1.31.Конструктивная схема вибрационного

бункерного загрузочного устройства с

гиперболоидным упругим звеном.

ис.

1.31.Конструктивная схема вибрационного

бункерного загрузочного устройства с

гиперболоидным упругим звеном.

К верхнему фланцу упругого звена крепят бункер 5, а к нижнему — реактивную массу, которая включает в себя плиту 7 с присоединенными к ней деталями конструкции 10, 11 и др. Внутренний торсион сверху жестко присоединяется к бункеру, а нижний фланец торсиона крепят к реактивной массе через промежуточную мембранную пружину 8.

Возбудитель колебаний состоит из электромагнита 10 и якоря 9. Электромагнит крепится на кронштейне 11, соединенном с реактивной плитой 7; якорь 9 жестко связан с фланцем внутреннего торсиона.

Наклонные пластины гиперболоидного упругого звена обеспечивают кинематически связанные относительные осевые и угловые перемещения бункера, чем создаются направленные колебания. Внутренний торсион скручивается и перемещается в осевом направлении, чему способствует наличие мембранной пружины.

Высокая скорость движения деталей (до 1200—1300 мм/с) достигается созданием большой величины горизонтальной составляющей амплитуды колебаний (5—10 мм) вибрационного лотка. Применение сравнительно малого диаметра упругого звена специальной формы в отличии от общепринятой конструкции (рис.1.28) позволяет проектировать устройства с достаточным запасом прочности упругих элементов и надежности.

При единичном производстве гиперболоидный торсион изготовляют из целой заготовки токарной обработкой наружной и внутренней поверхностей, причем профиль заготовки аппроксимируется цилиндром и двумя конусами. Наклонные пластины фрезеруют в центрах с одной установки заготовки.

Высокая скорость (до 1,2— 1,5 м/с) безотрывного движения деталей по лотку может быть получена при использовании бункерных вибрационных загрузочных устройств с раздельными колебаниями. Общий вид такого устройства приведен на рис. 1.32. Вибрационные загрузочные устройства с раздельными колебаниями обладают рядом преимуществ: легко регулируется траектория колебательного движение лотков раздельным изменением амплитуд колебаний в вертикальном и горизонтальном направлениях, а также изменением сдвига фазы между вертикальными и горизонтальными колебаниями.

Роль упругой системы для обеспечения угловых колебаний (колебаний в горизонтальной плоскости) выполняет круговой торсион 3, изготовленный в виде беличьего колеса из набора вертикальных перьев, жестко соединенных фланцами. Перья торсиона изготовляют методом фрезеровании трубы или набирают из отдельных пластин или круглых стержней. В последнем случае необходимо жесткое закрепление стержней, иначе нарушается работоспособность устройства.

Для повышения угловой жесткости упругой системы, рекомендуется устанавливать дополнительный стержневой торсион, который монтируется внутри торсиона 3. К верхнему фланцу торсиона 3 крепится бункер 5. Два горизонтально расположенных электромагнита 4 создают заданную амплитуду вынужденных угловых колебаний. Нижним фланцем 8 торсион прикреплен через переходные втулки 7 и 6 и пружины 1 и 2 мембранного типа к реактивной массе. Фланец 8, изготовленный из магнитомягкой электротехнической стали, выполняет функцию якоря электромагнита 9, который возбуждает колебания бункера в вертикальной плоскости. Упругим звеном в этом случае являются пружины мембранного типа 1 и 2.

Упругая система вибрационного бункерного загрузочного устройства состоит из двух самостоятельных звеньев, обеспечивающих монорезонансный режим угловых и линейных (вертикальных) колебаний с учетом прочности пружинных элементов.

Если упругая система угловых колебаний состоит из торсиона 3 с плоскими вертикальными стержнями и внутреннего круглого стержневого торсиона 10, то используют методику расчета, приведенную ниже. Исходными данными для расчета являются значения АВ и АГ — вертикальная и горизонтальная составляющие амплитуды колебаний бункера; R—средний радиус движения детали по спиральному лотку; тв, тн и Iв, Iн— массы и моменты инерции верхней части, подвешенной на торсионе, и нижней (реактивной) части.

Из условия работы устройства в околорезонансном режиме угловая жесткость упругой системы выражается так:

![]() (1.35)

(1.35)

где νφ – частота собственных угловых колебаний;

Iпр – приведенный момент инерции загрузочного устройства, который определяется по формуле:

.

.

Угловая жесткость торсиона 3 типа беличьего колеса определяется по формуле:

![]() (1.36)

(1.36)

где n – число стержней в торсионе;

r – средний радиус заделки стержней в торсионе;

l – длина стержня;

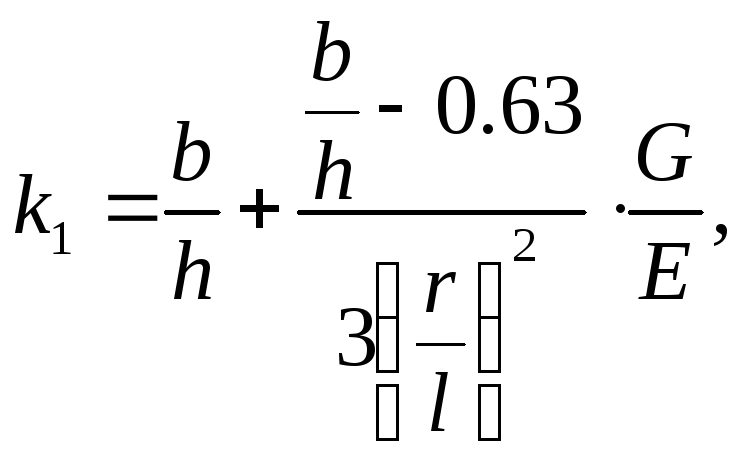

k1 – коэффициент, определяемый по формуле:

здесь G — модуль упругости при сдвиге материала стержней торсиона.

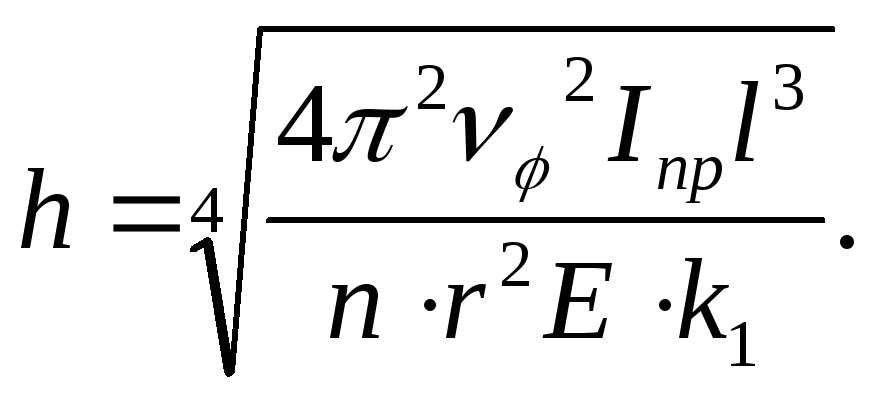

Толщина плоского стержня торсиона h находится из неравенства:

![]() (1.37)

(1.37)

где [σ-1] – допустимое напряжение на растяжение в материале стержня торсиона при циклической нагрузке;

φ0—амплитудное значение угловых колебаний бункера относительно нижней (реактивной) части:

![]() ;

;

Коэффициент k2 входящий в формулу (6. 37), определяется по формуле:

![]()

Количество стержней в торсионе определяется из выражения:

![]() (1.38)

(1.38)

где а — расстояние между стержнями на внутреннем, диаметре торсиона, которое должно выбираться возможно большим (см. рис. 1.32).

Рис. 1.32. Общий вид устройства с раздельными колебаниями.

При наличии внутреннего стержневого торсиона в совокупности с торсионом в виде беличьего колеса жесткость упругой системы должна быть распределена между ними:

![]() (1.39)

(1.39)

где сφ1 и сφ2 —жесткости соответственно наружного и внутреннего стержневого торсионов.

Исходя из заданной жесткости сφ2, определяют размерные параметры стержневого торсиона 10 из следующих соотношений:

(1.40)

(1.40)

![]() (1.41)

(1.41)

где [τ-1] —допустимое касательное напряжение в материале торсиона при циклической нагрузке.

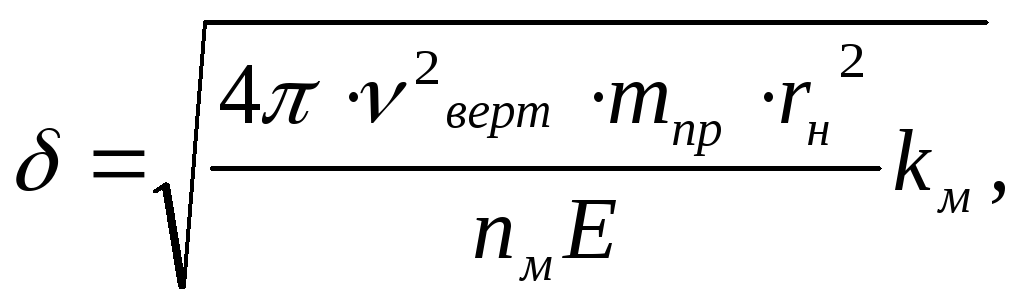

Размеры пружин мембранного типа 1 и 2 выбирают такими, чтобы была обеспечена заданная собственная частота вертикальных колебаний системы νверт = (1,1 ÷ 1,2) νB. В соответствии с этим толщина мембранной пружины

(1.42)

(1.42)

где rн — наружный радиус заделки мембранной пружины;

mпр – приведенная масса системы, определяемая по формуле (1.24).

Значение коэффициента км находится из формулы:

![]()

где μ – коэффициент Пуассона для материала пружины;

![]()

rв— внутренний радиус заделки мембранной пружины.

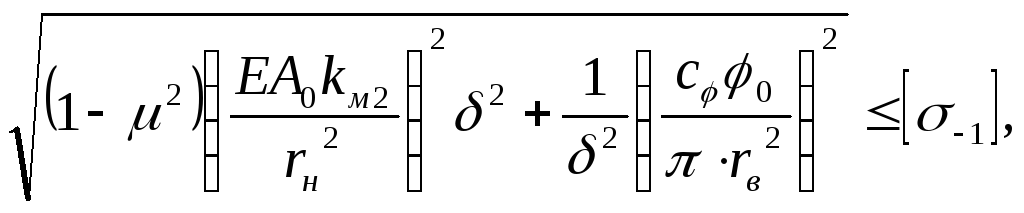

Параметры мембранной пружины δ, rн и rв должны удовлетворять условию прочности:

(1.43)

(1.43)

где

![]() -

амплитуда вертикальных колебаний

бункера относительно нижней (реактивной)

части.

-

амплитуда вертикальных колебаний

бункера относительно нижней (реактивной)

части.

Коэффициент км2 определяется по формуле:

![]()

При проектировании вибрационного бункерного загрузочного устройства, конструкция которого приведена на (рис. 1.32), при наличии внутреннего торсиона рекомендуется проводить расчет в следующей последовательности:

Приняв предварительно сφ2 = сφ , по формулам (1.35), (1.40) и (1.41) находят предварительные значения lТ и dТ, конструктивно определяют внутренний диаметр и длину стержня, после чего из формулы (1.37) находят толщину h плоского стержня наружного торсиона.

Задавшись отношением b/h = (8 – 15), находят значение b и по формуле (1.36) – угловую жесткость наружного торсиона.

Уточнив по формуле (1.39) значение сφ2, пересчетом по формулам (1.40) и (1.41) находят конструктивное значение lТ и dТ.

Задавшись радиусами заделки мембранных пружин rн и rв по формуле (1.42) определяют толщину δ и проверяют параметры по формуле (1.43).

Если в конструкции отсутствует внутренний стержневой торсион 10, то расчет упругой системы ведут в следующей последовательности:

Задаваясь конструктивно размерами 2r и l торсиона, а также отношением b/h и количеством стержней п, по формуле (1.36) с учетом (1.35) определяют толщину стержня:

(1.44)

(1.44)

Проверяют принятое количество пружинных стержней торсиона по формуле (1.38) и при необходимости проводят пересчет толщины стержня h по формуле (1.44). После уточнения h его значение проверяют по формуле (1.37).

Если в конструкции торсиона применяются круглые стержни, то их диаметр определяют из известной формулы (1.30):

где

![]()