- •Сибирский государственный

- •Сибирский государственный аэрокосмический университет, 2008 г. Оглавление

- •Введение

- •1.Загрузочные устройства

- •Виды загрузочных устройств

- •Размеры пазов вращающегося диска (мм).

- •1.2. Определение основных параметров вибрационных загрузочных устройств

- •Коэффициенты заполнения кзс сечения катушки

- •1.3. Конструирование вибрационных бункерных загрузочных устройств

- •1.4. Типовые конструкции вибрационных бункерных загрузочных устройств

- •Библиографический список.

- •Схемы упругих систем для взу.

- •Формулы для вычисления моментов инерции геометрических тел.

- •Значение эффективного коэффициента трения f1

- •Номограмма определения возмущающего усилия электромагнита

- •Размеры пластин и магнитопроводов (мм).

1.Загрузочные устройства

Виды загрузочных устройств

Загрузка является частью обобщенной операции ввода объекта в рабочую машину и включает в себя комплекс элементарных операций по автоматическому подводу объектов в рабочую позицию. Базирование и закрепление их относятся к другой части операции ввода. Автоматизация загрузки в общем комплексе проблем создания средств автоматизации является одной из наиболее сложных. Это вызвано разнообразием конфигурации и размеров загружаемых деталей (заготовок) (см.рис.1.1), а так же разнохарактерностью технологических процессов. Возможность и целесообразность создания автоматических загрузочных устройств определяет и возможность разработки машин-автоматов, так как отсутствие загрузочных устройств обусловливает необходимость включения ручной операции установки деталей в рабочую позицию машины или линии.

Загрузочные устройства используют как для загрузки непрерывных заготовок, так и для загрузки дискретных деталей.

Устройства для загрузки непрерывных заготовок. К непрерывным заготовкам относят прутки, трубы, проволоку, ленту и другие аналогичные материалы, предназначенные для переработки в дискретные изделия. Для загрузки прутковых и трубных токарных автоматов применяют в основном цанговые (рис.1.1, а) и силовые (рис.1.1, б) устройства подачи; клещевые (рис.1.1, в) и шариковые (рис.1.1, г) устройства получили несколько меньшее распространение.

Цанговое подающее устройство, представляет собой трубу 1, в которую ввернута подающая цанга 4, помещается внутри зажимной трубы 2. Когда пруток 3 зажат зажимной цангой 5, подающая труба 1отводится назад, при этом подающая цанга скользит по поверхности прутка. Когда перемещается подающая труба вперед при открытой зажимной цанге, подающая цанга захватывает пруток и перемещает его до упора 6. Если ход подающей трубы больше настроенной по упору 6 длины подачи, то цанга 4 проскальзывает по поверхности прутка. Точность величины подачи в этом случае зависит от упругих свойств подающей цанги и точности настройки упора. Поскольку подающая труба входит внутрь шпинделя, то пруток может подаваться почти безотходно.

В автоматах для переработки прутков и труб используют силовые устройства подачи. При наклонном и вертикальном расположении шпинделей прутки обычно подают в трубах под действием собственного веса. В случае горизонтального расположения шпинделя, например в токарных автоматах продольного точения, применяют устройства с принудительным силовым замыканием (рис.1.1, б). Пруток 5, расположенный в направляющей трубе 7, перемещается толкателем 8 до упора 6. На толкателе 8 закреплен флажок 2, к которому крепится трос 3, связанный с грузом 1. Груз обеспечивает требуемое усилие перемещения прутка. В устройство можно ввести датчик 4 (бесконтактный концевой выключатель) для контроля окончания материала в трубе. Следует отметить, что вращающиеся в трубе прутки создают шум. Для уменьшения шума в ряде случаев трубы имеют внутренние и наружные обкладки из прорезиненных тканей и других материалов.

В машинах-автоматах для подачи материала в рабочие органы (без вращения) применяют более простые клещевые устройства без привода захватного элемента (рис.1.1,в). Захватные элементы состоят из наклонных подпружиненных собачек 2 и 5 и опорных поверхностей 1 и 4, выполненных на каретках 6 и 7. Подающее устройство включает в себя две аналогичные каретки. Одна – подвижная, ведущая 6, вторая – неподвижная, тормозная 7. В начальный момент движения каретки 6 вперед пруток 3 заклинивается собачкой 5 и далее перемещается на величину хода каретки. При возвращении каретки 6 в исходное положение собачка 2 неподвижной каретки заклинивает пруток, предотвращая его обратное перемещение, а собачка 5 подвижной каретки при этом скользит по поверхности прутка. Погрешность подачи прутка (по длине) в таких устройствах обычно не превышает 0.1 – 0.5 мм.

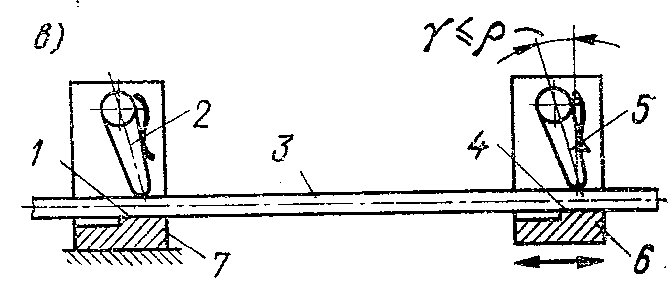

Рис. 1.1. Устройства для загрузки непрерывных заготовок.

Работоспособность и точность подачи заготовки зависят от угла γ наклона собачки, который должен быть не более угла трения. Практически значение угла наклона собачки γ = 3—10°. Чем меньше угол γ, тем больше вероятность появления отпечатка (вмятины) от наконечника собачки на поверхности материала.

Для подачи материалов, изделия из которых не допускают повреждения поверхностей (вмятины) заготовки, клещевые устройства подобной конструкции применять нецелесообразно. Повысить долговечность устройства можно изготовлением собачек с твердосплавными наконечниками. Если усилия трения, создаваемого одной собачкой, недостаточно для преодоления сопротивления перемещению материала, то в подвижной каретке располагают набор собачек. Чаще применяют три собачки, расположенные в одной поперечной плоскости через 120° относительно друг друга.

Клещевое устройство, схема которого показана на (рис. 1.1, в), может применяться для мерной подачи прутков, труб, проволоки, полосового и листового материала, лент. Широкое применение при автоматизации загрузки непрерывных материалов находят шариковые подающие устройства (рис. 1.1, г). Устройство состоит из двух кареток: подающей 4 и тормозной 5, которые конструктивно выполнены одинаково. При перемещении подающей каретки вперед шарики 3 заклинивают и ведут подаваемый материал 2, а шарики 1 в тормозной каретке свободно его пропускают. При обратном движении каретки работа шариков меняется, заклинивание происходит в неподвижной каретке, а в подвижной шарики катятся по поверхности материала.

Шариковое устройство относится к устройствам точной подачи; погрешность величины подачи по длине составляет 0,05 — 0,2 мм. Прутки из улучшенной стали можно подавать с погрешностью, не превышающей 0,02—0,03 мм. Конструкции шариковых устройств подачи прутковых заготовок и проволоки приведены в литературе. Подобными устройствами можно подавать ленточный материал. В этом случае коническая поверхность каретки заменяется клиновой, а вместо шариков можно использовать ролики. Независимо от вида подаваемого материала для обеспечения нормальной работы устройства значение угла наклона конической или клиновой поверхности должно удовлетворять следующему условию:

![]()

где fi и f2 — коэффициенты трения в точках контакта шарика (или ролика) с наклонной поверхностью и с поверхностью подаваемого материала.

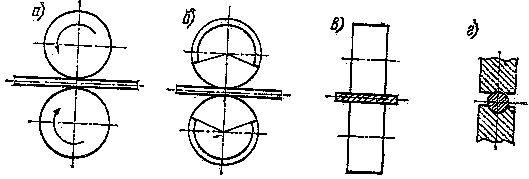

Для подачи ленты, проволоки, листового материала находят применение роликовые устройства (рис. 1.2).

Рис.1.2. Схема роликового устройства подачи непрерывных заготовок.

В таких устройствах оба ролика должны быть приводными с обязательной синхронизацией линейной скорости их вращения. Подача материала производится за счет сил трения, возникающих в точках контакта поверхностей роликов и материала. При дискретной подаче материала требуется периодический поворот роликов с использованием – храповых, мальтийских, зубчато-реечных (с обгонной муфтой) механизмов или устройств периодического включения типа однооборотной муфты и т. п. Точность подачи материала в этом случае невысока (погрешность доходит до 0,5—1,0 мм).

Упростить привод поворота можно использованием секторных роликов (рис. 1.2, б), которые при постоянном вращении обеспечивают дискретность подачи материала, при этом, при прочих равных условиях, может быть снижена погрешность подачи до 0,2 – 0,5 мм. Для подачи плоских материалов (ленты, полосы, листа) рабочие поверхности роликов делают цилиндрическими (рис. 1.2, в); если же подается круглый материал, то на одном из роликов выполняется желобок (рис. 1.2, г).

В производственные цеха проволока и металлическая лента поступают в бунтах или на катушках и имеют начальную кривизну (иногда даже значительную). Для устранения этой кривизны в машинах-автоматах устанавливают рихтующие устройства.

Устройство для загрузки дискретных деталей. Схема такого обобщенного устройства приведена на рис. 1.3. Устройство загрузки дискретных деталей в общем виде включает в себя бункерно-ориентирующее устройство 1, передающие устройства 2 и 4, ориентирующее устройство 3, магазин-накопитель 5 и автооператор 7. В бункерно-ориентирующее устройство детали загружают навалом или в накат, т. е. укладывают плотно в определенном порядке, и они приобретают первичную пространственную ориентацию.

Рис.1.3 Схема обобщенного загрузочного устройства.

Детали, получившие первичную ориентацию, из бункерного устройства направляются передающим устройством 2 к устройству вторичной ориентации 3. Передающее устройство часто выполняет функцию промежуточного накопителя. Устройство вторичной ориентации предназначено для дискретного (поштучного) ориентирования деталей, если из бункерного устройства они поступают в положении, требующем дополнительного ориентирования. Ориентированные детали передающим устройством 4 направляются в накопитель 5. Здесь производится второй вид ориентации — ориентация во времени, т. е. согласование подачи детали с циклом работы машины. Для этой цели устанавливают различного рода отсекатели. Например, шиберным устройством 9 деталь выводится в определенный момент времени в заданное положение 8, откуда она может быть взята автооператором 7 к установлена в рабочую позицию 6 машины. Безотказность работы загрузочного устройства повышается введением системы управления работой устройства. Поскольку бункерно-ориентирующее устройство работает с производительностью, как правило, превышающей цикловую производительность машины–автомата, необходимо произвести согласование; целесообразно также согласовать производительность отдельных элементов внутри загрузочного устройства. С этой целью на передающих устройствах 2 и 4, в большинстве случаев это лотки-накопители, на магазине-накопителе 5 устанавливают датчик Д контроля накопления деталей. Здесь используют фотоэлектрические, индуктивные, пневматические датчики, датчики вихревых токов и т.д. На каждом элементе устройства устанавливают два датчика: один для контроля минимального (Д2), а второй – максимального (Д1) заполнения. Иногда и в бункерное ориентирующее устройство устанавливают соответствующие датчики. Информация с датчиков поступает в блок переработки информации БПИ и далее в систему управления СУ работой загрузочного устройства.

При постоянной цикловой производительности машины-автомата при переполнении какого-либо из элементов загрузочного устройства выключается из работы предшествующая ему часть устройства. Например, если произошло переполнение передающего устройства 4, то отключаются элементы 3 и 1. Если теперь устройством 4 будет израсходован установленный запас деталей, то сработает датчик минимального уровня, и элементы 1 и 3 должны включиться. Наличие подобной простейшей системы управления позволяет исключить или значительно сократить количество отказов, сбоев в работе устройства, работу механизмов в холостую. В более совершенной системе управления вводят датчики контроля ориентированного положения. Информация от датчиков, установленных непосредственно в бункерно-ориентирующем устройстве, выводится на пульт управления машиной-автоматом, пульт линии и диспетчерский пульт участка для пополнения запаса деталей в емкости (бункере) загрузочного устройства.

В зависимости от вида дискретных деталей (их конфигурации, веса, материала и т. д.), вида технологического процесса, целесообразной степени его автоматизации может быть использована как полная схема загрузочного устройства, так и отдельные его элементы, которые в общем виде рассматриваются как самостоятельные составляющие и отдельные загрузочные устройства, которые могут применяться изолированно от других элементов.

Согласно классификации, разработанной ЭНИМСом, все загрузочные устройства подразделяют на три типа: магазинные, штабельные и бункерные. Магазинные и штабельные загрузочные устройства широко представлены в специальной литературе, поэтому здесь рассматриваются в основном бункерные устройства с принудительным перемещением деталей.

Рис. 1.4. Схема вариантов бункерных устройств с шиберной подачей.

Рис. 1.5. Конструкция бункерного устройства с шиберной подачей.

Рис. 1.6. Загрузочное устройство с качающимся сектором.

Бункерно-ориентирующие устройства.

Согласно классификации ЭНИМСа они подразделяются на пять основных разновидностей по траектории движения захватных (транспортирующих) органов: возвратно-поступательное, возвратно-качательное, поступательное, вращательное, колебательное.

Схемы устройств с возвратно-поступательным движением захватного органа (шибера) показаны на рис. 1.4. Угол наклона шибера принимается: α ≤ 20°, если детали катятся, и α ≥ 20°, если детали скользят по наклонной поверхности шибера, при этом производительность определяют по формуле:

![]() (1.1)

(1.1)

где п — частота движения шибера;

L = (7—10)lд —длина рабочей поверхности ножа;

P(l0) = 0,5 – 0,7 – коэффициент вероятности захвата деталей шибером, зависящий от конфигурации деталей;

z – количество ножей в бункере;

lд – длина детали.

![]()

Lл - длина рабочей части приемника, на которую поступают детали с шибера;

f – коэффициент трения скольжения.

Конструкция шиберного устройства приведенная на (рис. 1.5), предназначена для ориентированной подачи деталей типа болта. Детали засыпают в бункер 3, откуда они захватываются шибером 1. Часть захваченных деталей падает в накопитель 2, а некоторые из деталей попадают стержневой частью между линейками (планками) накопителя. Неправильно ориентированные детали звездочкой 4, вращающейся встречно, сбрасываются обратно в бункер. Правильно ориентированные детали, опираясь головкой в наклонные планки накопителя 2, проходят под звездочкой и направляющей планкой 5.

Устройство с возвратно-качательным приводом захватного органа — сектора приведено на (рис. 1.6). Устройство состоит из бункера 3, подвижного сектора 2, который качается относительно оси, и сбрасывателя 1. Последний предназначен для перекрытия части щели, чтобы обеспечить свободное скольжение деталей из сектора в накопитель. Производительность устройства определяется по формуле (1.1), для которой частота качания п находится по формуле:

![]()

г

a

10-3

α в град

8

6

4

20

40

Рис. 1.7. График зависимости коэффициента а от угла α наклона сектора (в крайнем верхнем положении).

К бункерно-ориентирующим устройствам с вращательным движением относится большое количество устройств различных конструктивных исполнений: крючковые. карманчиковые, трубчатые, фрикционные и др.

Вариант конструкции крючкового бункерно-ориентирующего устройства показан на (рис. 1.8). Крючковые устройства применяются для ориентированной подачи деталей простейшей конфигурации: колпачков и втулок, у которых длина больше диметра.

Широкое применение находят карманчиковые бункерно-ориентирующие устройства (рис. 1.9) благодаря их высокой надежности и производительности. Днище бункера 1 закреплено на корпусе 4 червячного редуктора. Бункер ограничен обечайкой 7. Внутри бункера на валу 3 вращается диск 2 с пазами 5 для захвата деталей. На наружной поверхности диска 2 жестко закреплены лопасти 6 для перемешивания деталей.

Схемы и расчетные зависимости определения основных размеров пазов приведена в табл. 1.1. Производительность карманчикового бункера находят по формуле:

![]()

здесь п — частота вращения пазового диска;

z — число пазов (карманов) в диске;

P(l0) = 0,4—0,6 — коэффициент вероятности захвата детали.

Рис. 1.8. Крючковое бункерно-ориентирующее устройство

Рис. 1.9. Дисковое бункерное карманчиковое устройство.

Трубчатые бункерно-ориентирующие устройства (рис. 1.10) проектируют для автоматической загрузки простейших по конфигурации деталей, сумма баллов сложности которых не превышает 8. Это— шарики, ролики, кольца, пальцы с симметричными концами. Нормальная работа бункера обеспечивается наличием ворошителя деталей; угол конуса трубки делают в пределах 40—450, а угол наклона днища α = 45—60°. Производительность бункерно – ориентирующего устройства определяют по формуле:

![]() ,

,

где к3 - коэффициент заполнения.

Фрикционные бункерные применяют для загрузки машин-автоматов в основном плоскими деталями, сумма баллов сложности которых не выше 10; это — диски, кольца, фланцы, небольшие валики. На рис. 1.11 показана конструкция фрикционного бункерно-ориентирующего устройства для подшипниковых колец.

Наибольшее распространение в машиностроительной, приборостроительной и других отраслях промышленности получают бункерно-ориентирующие устройства с колебательным движением захватных органов — вибрационные бункерно-ориентирующие устройства.

Таблица 1.1