METHOD / Прогаммирование ЧПУ / Программное управление станками

.pdfМинистерство образования Украины.

Приазовский государственный технический университет

Кафедра «Технологии машиностроения»

Лещенко А.И

Учебное пособие

Программное управление станками

Мариуполь 2000

Данное пособие предназначено для самостоятельной работы при изучении дисциплин: “Микропроцессорное управление технологическими системами”, “Программирование для станков с ЧПУ” и “Технологические процессы для станков с ЧПУ”, а также при выполнении курсовой работы по дисциплине “Программирование для станков с ЧПУ”.

Составители:

Ст преподаватель Лещенко А.И

Ответственный за выпуск к.т.н. доц. А.А. Андилахай

Утверждено на заседании кафедры технологии машиностроения Протокол №1 от 7 сентября 2000г.

- 2 -

Оглавление

|

|

Стр. |

1. Конструктивные и технологические особенности станков с ЧПУ |

5 |

|

1.1 |

Классификация станков с ЧПУ. |

5 |

1.2 |

Конструктивные особенности многооперационных станков |

6 |

1.3 |

Конструкторско-технологические особенности станков с ЧПУ |

7 |

1.4 |

Регулируемый привод станков с ЧПУ. |

8 |

1.5 |

Привод главного движения |

9 |

1.6 |

Система координат станка. |

10 |

2. Системы ЧПУ станков. |

13 |

|

2.1 |

Классификация УЧПУ по уровню вычислительных |

|

|

возможностей |

14 |

2.2 |

Блок-схема УЧПУ. |

14 |

2.3 |

Устройства ЧПУ |

18 |

3. Программное обеспечение (ПрО) систем управления. |

19 |

|

3.1 |

Общие принципы построения ПрО. |

19 |

3.2 |

Структура ПрО |

20 |

3.3 |

Алгоритм реализации линейного и кругового перемещений. |

22 |

3.4 |

Параметры станка |

24 |

4. Подготовка информации для управляющих программ (УП). |

25 |

|

4.1 |

Система кодирования информации |

25 |

4.2 |

Структура УП |

28 |

4.3 |

Контроль УП по модулю |

29 |

4.4 |

Подготовительные функции |

30 |

4.5 |

Вспомогательные функции М |

31 |

4.6 |

Система координат детали - СКД. |

33 |

5. Технологическая наладка токарных станков с ЧПУ |

34 |

|

5.1 |

Базирование заготовки на токарных станках. |

35 |

5.2 |

Размерная настройка инструмента для токарных станков. |

36 |

5.3 |

Технологическая оснастка для токарных станков с ЧПУ. |

39 |

5.4 |

Технологические свойства, регулируемые с помощью |

|

|

параметров станка |

41 |

6. Технологическая наладка станков сверлильно-расточной группы |

42 |

|

6.1 Особенности определения направления осей СКД для станков |

|

|

|

сверлильно-фрезерно-расточной группы |

42 |

6.2 Базирование заготовки на станках |

43 |

|

6.3 Свойства технологической наладки станков |

|

|

|

сверлильно-фрезерно-расточной группы |

45 |

6.4 Определение положения СКД относительно СКС |

46 |

|

6.5 Функция автоматического определения смещения - G92 |

47 |

|

7. Система команд УЧПУ |

48 |

|

7.1 Линейная интерполяция |

48 |

|

7.2 Позиционирование G00 |

49 |

|

7.3 Программирование движения по дуге окружности |

50 |

|

7.4 Повторение группы кадров УП G25 |

51 |

|

7.5 Функция выдержки времени G04 |

51 |

|

8. Коррекция инструмента на длину и диаметр |

53 |

|

8.1 Коррекция на длину инструмента H |

53 |

|

8.2 Коррекция на диаметр инструмента D |

54 |

|

- 3 -

8.3 |

Алгоритмы построения траектории перемещения при заданной |

|

|

коррекции на диаметр |

56 |

8.4 |

Пример управляющей программы (УП) |

57 |

9. Особенности размерной привязки инструментов |

60 |

|

9.1 |

Резец проходной отогнутый |

60 |

9.2 |

Концевой инструмент |

60 |

9.3 |

Резец отрезной |

61 |

9.4 |

Резец проходной упорный |

62 |

9.5 |

Резцы для обработки радиусных выточек |

63 |

9.6 |

Резец для контурного точения (специальный) |

65 |

9.7 |

Размерная привязка инструмента после переточки |

65 |

10. Постоянные циклы механической обработки деталей станков |

|

|

токарной группы |

66 |

|

10.1 Цикл продольного точения |

66 |

|

10.2 Циклы резьбонарезания |

67 |

|

10.2.1 Нарезание резьбы с постоянным шагом |

67 |

|

10.2.2 Многопроходный цикл продольного резьбонарезания (G66) |

69 |

|

11. Постоянные циклы обработки отверстий для станков сверлильно- |

|

|

фрезерно-расточной группы |

72 |

|

11.1 |

Цикл сверления G81. |

72 |

11.2 |

Цикл глубокого сверления |

73 |

11.3 |

Цикл резьбонарезания G84 |

73 |

11.4 |

Постоянный цикл G82 |

74 |

11.5 |

Постоянный цикл G85 |

74 |

11.6 |

Цикл растачивания G86 |

74 |

11.7 |

Цикл чистового растачивания G87 |

75 |

11.8 |

Пример УП обработки отверстий |

75 |

12. Параметрическое программирование. |

77 |

|

12.1 |

Представление данных в параметрическом программировании |

77 |

12.2 |

Оператор присваивания “=“ |

78 |

12.3 |

Арифметические и тригонометрические операции над |

|

|

параметрами |

78 |

12.4 |

Функции сравнения. |

79 |

12.5 |

Функции ветвления программы |

79 |

12.6 |

Пример УП обработки группы отверстий |

80 |

12.7 |

Пример УП токарной обработки группы канавок. |

81 |

12.8 |

Пример УП фрезерной обработки. |

82 |

Список литературы |

85 |

|

- 4 -

Введение.

Развитие числового программного управления (ЧПУ) имеет примерно тридцатилетнюю историю. Этот процесс протекает столь стремительно, что в технике не так просто найти другой аналогичный в этом смысле пример. Сменялись поколения электронных устройств ЧПУ, принципиально изменялись их возможности, что накладывало отпечаток на конструкцию и функциональную связь с самим объектом управления – металлорежущим станком.

Основное свойство станков с ЧПУ – это их гибкость, т. е. скорость переналадки, которая на порядок выше гибкости станков автоматов на основе копиров, командаппаратов, путевых выключателей и пр.

В результате развития устройств ЧПУ, построенных по структуре ЭВМ, созданы высокопроизводительные технологические модули, в состав которых входят: многооперационный станок с автоматической сменой инструмента, транспортно накопительная система, позволяющая производить замену детали на заготовку, система контроля и регенерации отходов. Такие модули могут работать в автономном режиме или встраиваться в автоматические линии.

Станки с ЧПУ позволяют производить обработку деталей с большой концентрацией инструментальных переходов, что повышает точность деталей (обработка с одной технологической базы), снижает Тшт. на операцию и уменьшает длину транспортных потоков. Все эти качества позволяют предположить увеличение объема обработки на станках с ЧПУ в условиях перехода к рыночной экономике.

1.Конструктивные и технологические особенности cтанков с ЧПУ.

1.1 Классификация станков с ЧПУ.

Металлорежущие станки с ЧПУ можно классифицировать по различным признакам.

В зависимости от вида основных операций обработки станки подразделяются на технологические группы:

♦токарные,

♦фрезерные,

♦сверлильные,

♦сверлильно – фрезерно - расточные,

♦шлифовальные,

♦многооперационные.

По количеству используемого инструмента, станки с ЧПУ подразделяются:

♦многоинструментальные , с числом автоматически сменяемых инструментов до 12, как правило станки с инструментальной револьверной головкой;

♦многооперационные, с числом автоматически сменяемых инструментов более 12, снабженные специальным инструментальным магазином цепного или барабанного типа.

По принципу управления движением, различают четыре группы станков, при этом к основному обозначению станка, добавляется соответствующий индекс:

♦Ф1 – станки с цифровой индикацией положения рабочих органов. Такие станки можно называть программыми только условно.

-5 -

♦Ф2 – станки с позиционной системой ЧПУ. Программируется только выход на позицию обработки на ускоренном ходу, и движение на рабочей подаче по одной координате. Обычно это сверлильные станки.

♦Ф3 – станки с контурной системой ЧПУ. Программируется траектория перемещения на рабочей подаче по контуру. Обычно это фрезерные станки.

♦Ф4 – станки с комбинированной системой ЧПУ, имеющей признаки систем Ф1,Ф2,Ф3. Такой системой управления, как правило, оснащены многооперационные станки.

По числу координат управления, наиболее распространенные, двух и трех координатные станки. Токарные станки имеют двух координатную систему управления. Станки, имеющие три координаты управления, но возможность одновременного управления только по двум координатам, обычно называют станками с числом координат управления 2,5.

Индексы отражающие конструктивные особенности связанные с автоматической сменой инструмента:

♦Р – смена инструмента поворотом револьверной головки. (16K20РФ3)

♦М – смена инструмента из инструментального магазина. (ИР500МФ4) Следует отметить, что некоторые станкозаводы имеют свое обозначения

моделей станков, например Горьковский завод фрезерных станков – ГФ.

1.2 Конструктивные особенности многооперационных станков.

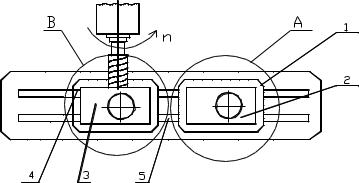

Станки данного типа, имеют второе название – обрабатывающий центр. Позволяют эффективно использовать принцип постоянства баз, концентрации инструментальных переходов, осуществлять обработку многими инструментам с одного установа. Для многооперационных станков характерны компановки двух типов: с горизонтальным шпинделем - поворотным столом и с вертикальным шпинделем - крестовым столом. Станки оснащается инструментальным магазином, из которого при помощи устройства автоматической смены, инструменты попадают в рабочую позицию. Для перекрытия вспомогательного времени, затрачиваемого на установку и снятие деталей машинным временем, станки этого типа часто комплектуются устройством смены палет (рис. 1.1).

Рис.1.1 Устройство смены палет.

В поз.А на палете 1 базируется и закрепляется заготовка 2, в то время, когда в поз.В происходит обработка заготовки 3 на палете 4. По окончании обработки палета 4 с деталью 3 и палета 1 с заготовкой 2 смещается влево, по

- 6 -

направляющим станины 5. В рабочую зону станка попадает заготовка 2 а с палеты 4 снимается деталь и на нее устанавливается новая заготовка.

Современные станки с ЧПУ, оснащаются приводом главного движения с верхним пределом частоты вращения до 4000об/мин, скоростей рабочих подач до 3000мм/мин и быстрого хода до 10м/мин, дискретой перемещения до .001мм.

Дискретой перемещения по данной координатной оси, называется минимально возможное перемещение по этой оси.

1.3 Конструкторско – технологические особенности станков с ЧПУ.

Применение высокомоментных двигателей постоянного тока в приводах станков, имеет следующие преимущества:

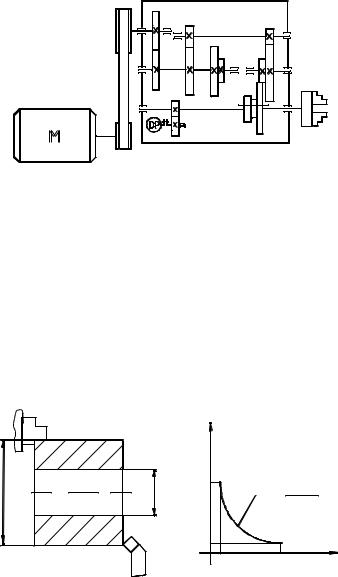

1.Сокращает или устраняет механические передачи в цепях исполнительмеханизмов. Структурная схема привода главного движения, токарного станка 16К20РФ3, имеет вид представленный на рис.1.2. Привод имеет три диапазона регулирования (22.4...355об/мин), (63...900об/мин), (160...2240об/мин) с

плавным изменением частоты вращения, в пределах каждого диапазона.

Рис.1.2. Структурная схема привода главного движения.

Токарные станки с ЧПУ не имеют ходового винта. При многопроходном нарезании резьбы, попадение резца в виток резьбы обеспечивает датчик резьбонарезания DP, который дает сигнал разрешающий движение резания только при определенном угловом положении шпинделя. Этот датчик действует и при выполнении команды “ориентированный останов шпинделя” - М19.

В сравнении с не программным оборудованием, видно упрощение конструкции шпиндельного узла станка, а следовательно снижение его стоимости и ремонтной сложности.

2. Приводы на основе двигателей постоянного тока позволяют плавно изменять величину подачи, обрабатывать с постоянной VРЕЗ. Например (рис.1.3)

|

|

n |

|

|

D1 |

D2 |

n2 |

n=f(D) |

|

|

|

|

||

|

|

n1 |

|

|

|

|

D2 |

D1 |

D |

Рис.1.3 Изменение частоты вращения при обработке с VРЕЗ=const

- 7 -

при уменьшении диаметра обработки с D1 до D2, частота вращения двигателя привода главного движения увеличивается по гиперболическому закону с n1 до

n2, поддерживая Vрез=const.

Поэтому в управляющих программах (УП) для современных станков, может указываться не численное значение частоты вращения шпинделя, а значение

оптимальной для данной обработки детали Vрез, которое система будет поддерживать постоянной автоматически.

В конструкцию многооперационных станков заложены следующие свойства, позволяющие их функционирование в автономном режиме:

1.Контроль износа или поломки режущего инструмента по теоретическому

времени стойкости инструмента или по предельному Мкр на валу электродвигателя привода главного движения. Первый предполагает смену инструмента по истечению времени равного периоду его стойкости, однако он не учитывает влияние случайных факторов на процесс резания. Второй более оптимальный, однако и более дорогостоящий.

2.Система смены инструмента реализуется применением инструментальных магазинов, емкость которых достаточна для обработки детали в течении всей операции.

3.Автоматическая смена деталей на заготовки при помощи столовспутников или палет.

4.Уборка и смыв стружки, обильное охлаждение при герметичной защите зоны резания специальными кожухами.

Повышенная точность многооперационных станков достигается за счет конструктивных элементов оборудования, особых требований к качеству сборки. При сдаче в эксплуатацию станка и регламентных проверках на технологическую точность определяются величины люфтов по двум направлениям

(+) и (–) каждого координатного перемещения и записывается в память УЧПУ в качестве «параметров станка». При выполнении программных перемещений система автоматически учитывает эти величины.

1.4 Регулируемый привод станков с ЧПУ.

Регулируемый привод применяют в механизмах главного движения станков и следящем приводе подач. Основой привода является двигатель постоянного тока с независимым возбуждением. Особенностью этих приводов является широкий диапазон регулирования частоты вращения от 1:1000 до 1:50000, за счет изменения напряжения в цепи якоря при неизменном возбуждении, что обеспечивает максимально допустимый крутящий момент, на всем диапазоне регулирования. Это позволяет выполнять не только рабочие движения подачи, связанные с технологическим процессом обработки, но также и быстрые установочные перемещения без применения многоступенчатых механических передач. Совершенный регулируемый привод имеет минимальную частоту вращения до 1об/мин и обладает высоким быстродействием при переходе с одной установленной частоты вращения на другую. Рассмотрим структурную схему, регулируемого следящего привода подач (рис.1.4).

УЧПУ считывает управляющую программу (УП) с программоносителя и генерирует два сигнала управления – по скорости перемещения F (подачи) и по положению E (величине перемещения). Эти сигналы поступают на блок тиристорного

- 8 -

управления – БТУ, который вырабатывает напряжение управления током якоря М и обмоткой возбуждения ОВ двигателя постоянного тока.

Рис. 1.4 Регулируемый привод подач.

Крутящий момент МКР с ротора двигателя, через муфту и механическую передачу, поступает на ходовой вал Р который через шариковую пару винт-гайка выполняет перемещение подвижного органа станка. Ротор двигателя М, датчик обратной связи по скорости тахогенератор ТГ и тормоз ТР, обеспечивающий практически мгновенный останов ротора, как правило соосны и собраны в одном корпусе. Датчик обратной связи по положению D, типа «вращающийся трансформатор” устанавливается на оси объекта регулирования - ходового вала Р

Регулируемый привод работает по замкнутой схеме, в данном случае по схеме с отрицательной обратной связью, и имеет два контура управления: по скорости F и по положению E. ТГ вырабатывает напряжение FОС прямо пропорциональное частоте вращения якоря двигателя, а D напряжение ЕОС пропорциональное величине координатного перемещения. Сигналы Fос и EОС поступают на элементы сравнения. Таким образом, происходит контроль «задания», определенного УЧПУ по управляющей программе (УП).

1.5Привод главного движения

Вприводах главного движения станков с ЧПУ, применяют регулируемые приводы с двигателем постоянного тока и тиристорным преобразователем напряжений. Необходимая мощность привода главного движения станка изменяется в зависимости от частоты вращения шпинделя. При этом номинальная мощность полностью не используется на высоких и низких частотах вращения.

На рис. 1.5 представлен график полезной мощности Р в зависимости от частоты вращения n.

Рис.1.5 График полезной мощности

- 9 -

Анализируя график зависимости можно отметить, что примерно до половины диапазона мощность Р возрастает пропорционально частоте вращения n, и регулирование привода необходимо производить с постоянным крутящим моментом М. Затем мощность достигает max и после этого незначительно снижается. На этом участке привод нужно регулировать с постоянной, максимально допустимой мощностью Р.

Таким образом для оптимизации обработки деталей с различной скоростью резания, приводы главного движения станков выполняются по схеме двухзонного регулирования.

1.6 Система координат станка.

Перемещения подвижных частей металлорежущих станков, не оснащенных системами ЧПУ, контролируются визуально или с помощью упоров, копиров, командаппаратов. Все перемещения рабочих органов станка, УЧПУ определяет в системе координатной станка – СКС.

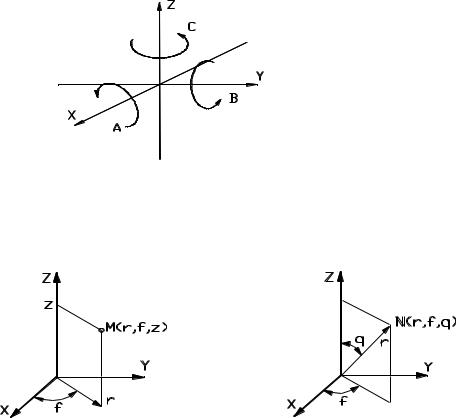

Стандартная система координат, принятая в соответствии с рекомендациями ISO, представляет собой правую прямоугольную (декартовую) систему координат (рис.1.6), однако современные станки могут работать в полярной и сферической координатных системах.

Puc.1.6 Прямоугольная координатная система.

В цилиндрической системе координат (рис. 1.7) точка M задается радиус - вектором r, центральным углом f, определяющим положение проекции точки на основной плоскости и апликатой z. В сферической системе (рис. 1.8) координатами точки N является радиус вектор r, долгота f и полярный угол q.

Рис. 1.7 Цилиндрическая система |

Рис. 1.8 Полярная система |

ISO рекомендует закрепить за координатными осями следующие признаки. Ось Z, ось шпинделя положительное направление соответствует выводу (или отводу) инструмента от заготовки. Ось Х параллельно плоскости установки

- 10 -