METHOD / Прогаммирование ЧПУ / Программное управление станками

.pdf

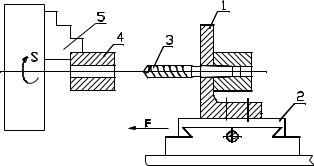

Рис. 5.11 Установка расточного блока на плоскости суппорта

Блок 1 устанавливается и закрепляется на плоскости суппорта 2. Инструментальное гнездо блока (конус Морзе) выполнено непосредственно на данном станке, аналогично схеме приведенной на рис.5.10. Сверло 3 осевой подачей суппорта F обрабатывает отверстие в детали 4 закрепленной в кулачках патрона 5.

5.4 Технологические свойства, регулируемые с помощью параметров станка

Ранее было определено понятие «параметры станка» как численных величин, записанных в память УЧПУ, и предназначенных для адаптации системы управления к конкретной модели станка. Рассмотрим их некоторые другие свойства.

УЧПУ выдает задающий сигнал на привод перемещения рабочих органов станка, а датчики обратной связи генерируют сигнал о отработки задания. При работе станка в автоматическом режиме между задающим сигналом и сигналом обратной связи сохраняется рассогласование, начальная величина которого, определена параметром в памяти УЧПУ (например, для УЧПУ «Электроника – НЦ31» это параметры N8 F…N11 F). Однако при некоторых видах обработки деталей (нарезание резьбы с крупным шагом, обработка с постоянной скоростью резания на большой подаче и пр.), реальная величина рассогласования может превышать граничное значение, что приведет к сбою системы управления. В этом случае необходимо скорректировать режимы резания или изменить параметры станка в памяти УЧПУ.

Электродвигатели привода передают движение рабочим органам станка через высокоточные передачи. Однако любая кинематическая цепь, даже самая точная, содержит люфты (зазоры), которые возрастают по мере эксплуатации станка. При сдаче станка в эксплуатацию или регламентных работах по проверке на технологическую точность с помощью индикаторной стойки, измеряются люфты на участках координатных перемещений, (границы участков определяются координатами в СКС), в положительном и отрицательном направлениях. Величины люфтов записываются в память УЧПУ, как параметры станка и будут автоматически учитываться при отработке программных перемещений.

При нарезке резьбы, возможна ситуация когда в аварийном порядке необходимо блокировать перемещение. Направление отвода резца от поверхности резьбонарезания (внутренняя резьба или наружная), в этом случае определяется параметром в УЧПУ станка.

- 41 -

6. Технологическая наладка станков сверлильно - фрезернорасточной группы.

Электроприводы станка отрабатывают программное перемещения в СКС. Технолог - программист, при разработке УП, определяет траекторию движения инструмента в СКД. Следовательно основная задача технологической наладки программных станков - определение смещения СКД относительно СКС.

6.1 Особенности определения направления осей КД для станков сверлильно - фрезерно - расточной группы

а) |

б) |

Рис.6.1 Неправильное направление осей СКД

а) |

б) |

Рис.6.2 Правильное направление осей СКД

При формообразование детали, на станках данной группы, движение подачи может выполняться перемещением инструмента или столом с заготовкой, в

- 42 -

отличии от токарных станков, где подача всегда осуществляется движением инструмента. Однако, в целях упрощения разработки УП, всегда считается подвижным инструмент. В связи с этим, возникают некоторые особенности в определении направления осей СКД.

На рис.6.1 и 6.2 вертикальная подача по оси Z осуществляется пинолью шпинделя с инструментом, а перемещение в горизонтальной плоскости XY подачей стола с заготовкой. Начало СКД (Xд Yд Zд ) совмещено с центром симметрии детали.

Если СКД (Xд Yд Zд ) ориентирована так, как показа но на рис.6.1, то для обработки отверстия (рис.6.1а), в УП будет записано: X-200 Y-200. Приводы станка, отрабатывают программные перемещения в СКС (Xст Yст Zст), следовательно программное задание будет отработано подачей стола в отрицательном направлении оси Xст и оси Yст (рис.6.1б), что вызовет неправильное позиционирование инструмента - X200 Y200.

Если СКД ориентирована так, как показа но на рис.6.2, то для обработки отверстия (рис.6.1а), в УП будет записано: X200 Y200. Приводы станка, отрабатывают программные задание в СКС (Xст Yст Zст), подачей стола, в положительном направлении оси Xст и оси Yст (рис.6.2б), что вызовет правильное позиционирование инструмента - X200 Y200.

Отсюда можно сделать вывод. Если подача, по данному координатному направлению, осуществляется перемещением инструмента (что соответствует предположению при разработке УП), то направление этих осей в СКД и СКС совпадают. Если подача, по данному координатному направлению в СКС, осуществляется перемещением заготовки, то направление оси СКД противоположно оси СКС. Следует отметить, что в этом случае мы можем получить СКД с направлением осей, отличной от канонической, принятой в математике.

6.2 Базирование заготовки на станках

Схема базирования на станках с ЧПУ должна обеспечивать достаточную устойчивость и жесткость установки заготовки, а также требуемую точность ориентации заготовки относительно режущего инструмента. Это достигается качеством базовых поверхностей детали как правило подготовленных на не программно управляемых станках. Расположение базирующих элементов, должно легко определяться в координатной системе станка (СКС), что упрощает программирование обработки и размерную привязку инструмента.

На станках с ЧПУ сверлильно–фрезерно–расточной группы, обрабатываются заготовки сложной конфигурации, с отверстиями к точности обработки которых и их взаимному расположению предъявляются повышенные требования, отдельные поверхности которых ограничены плоским или пространственным контуром.

Приспособление для этих станков, должно быть ориентировано вместе с закрепленной на ней заготовкой, с учетом взаимосвязи СКС, СКД и исходной точки обработки.

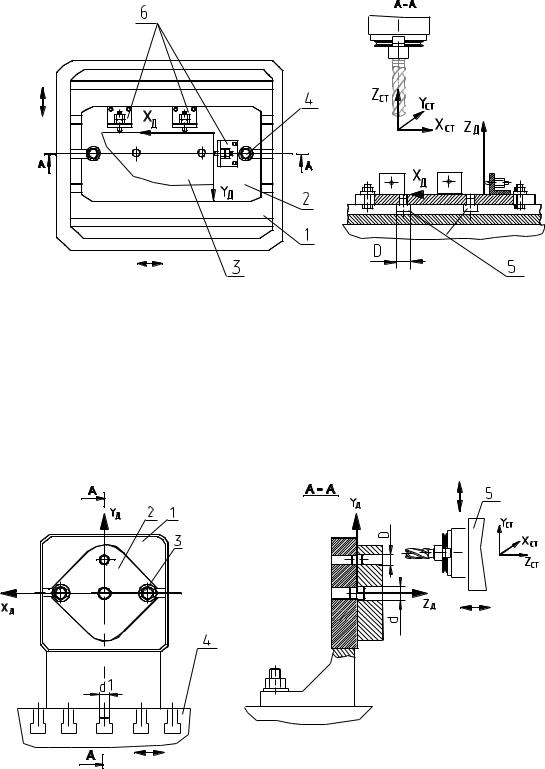

Рассмотрим базирование заготовки по трем взаимно перпендикулярным плоскостям на столе станка ГФ2171. Заготовка 3 (рис. 6.3) базируется на плите 2 по плоскости плиты и трем регулируемым упорам 6. Плита установлена на столе станка 1, ориентируется двумя цилиндрическим штифтам D 5 и закрепляется болтами 4 установленными в Т – образном пазу стола станка. Движение подачи выполняется по вертикали, перемещением пиноли

- 43 -

шпинделя с инструментом (ось Z), а в горизонтальной плоскости XY перемещением стола, что обуславливает направление осей СКД.

Рис.6.3 Базирование по плоскости и трем упорам.

Рассмотрим базирование заготовки (рис 6.4) на столе станка ИР500. Угольник 1 установлен и закреплен на столе 4, в ориентированном положении цилиндрическими штифтами d1. Заготовка 2, базируется по плоскости угольника 1, центральному отверстию D и цилиндрическому штифту d, закрепляется болтами 3 в Т – образном пазу. Движение подачи выполняется перемещением шпиндельной бабки 5 с колонной (плоскость YZ) и движением стола с заготовкой (ось X), что обуславливает направление осей СКД.

Рис.6.4 Базирование заготовки по центральному отверстию D и штифту d

- 44 -

6.3. Свойства технологической наладки станков сверлильно - фрезернорасточной группы.

Рассмотрим схему технологической наладки станков данной группы.

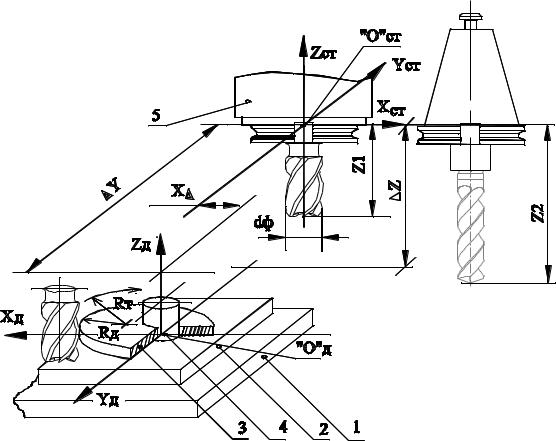

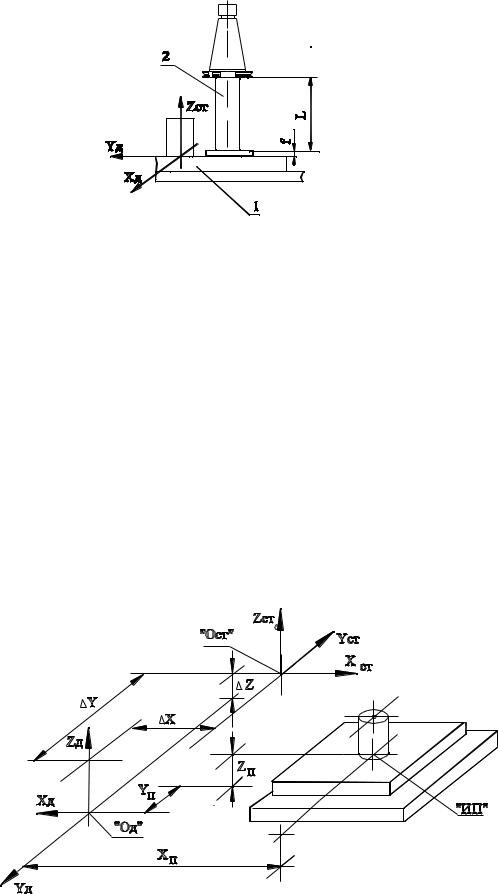

На столе станка 1 (рис 6.5) ,закреплена плита приспособления на которой базируется деталь 3. СКД (Xд; Yд; Zд) связана с центром базирующего пальца 4. СКС (Xст ; Yст ; Zст) связана с центральной точкой зеркала шпинделя 5. Начало СКС - ноль станка - ’’0СТ’’. Начало СКД - ноль детали -’’ 0Д’’.

В процессе технологической наладки необходимо определить и ввести в память УЧПУ следующие величины :

1.∆X, ∆Y, ∆Z - эти значения дают геометрическую взаимосвязь двух координатных систем - СКС и СКД.

2.Z1, Z2, ... - вылеты инструментов - величины корректоров на длину инструмента.

3.dф - диаметр фрезы - величину корректора на диаметр.

ВУП указываются опорные точки конечного контура детали - например Rд. УЧПУ обладает свойствами ’’коррекции на диаметр’’, т.е. свойством формировать траекторию перемещения центра фрезы со смещением на величину ее

радиуса Rт = Rд + dф/2, относительно заданного в УП контура детали. Такая траектория называется эквидистантной , т.е. траекторией по линии L1 (рис.6.6) смещенной относительно другой линии L на постоянную величину.

Рис.6.5. Технологическая наладка станка

- 45 -

Рис.6.6. L1 эквидистанта L .

6.4 Определение положения СКД относительно СКС

Предположим, что положение шпинделя 5 (рис.6.5.) соответствует нулевой точке СКС т.е. в этом положении на индикации Xст = 0, Yст = 0, Zст= 0. Необходимо определить координаты начала СКД, точку ‘’0д’’, в СКС т.е. величины ∆X, ∆Y, ∆Z.

Для определения величин ∆X и ∆Y, в шпиндель станка вставляется оправка 1 (рис.6.7.), с Г - образным кронштейнам 2 , в котором закреплен индикатор часового 3. В ручном режиме перемещаем стол станка, до касания ножки индикатора , цилиндрической поверхности базирующего пальца 4.

Рис.6.7. Определение величин ∆X и ∆Y

Вручную вращаем оправку вокруг оси шпинделя и микрометрической подачей перемещаем стол , добиваясь его положения , при котором стрелка индикатора остается неподвижной, т.е. совмещаем ось шпинделя и ось базирующего

пальца . Координаты X и Y на дисплее равны значениям ∆X и ∆Y.

Каждый станок ,комплектуется оправкой точного диаметра d и длины L (рис.6.8.). В ручном режиме перемещаем стол станка до появления минимального зазора между плоскостью базирующей плиты 1 и торцом оправки 2.

Вэтот зазор помещаем пластину микрометрического щупа толщиной f и штурвалами микрометрической подачи перемещаем пиноль шпинделя в вертикальном направлении, добиваясь небольшого усиления прижима пластины.

Вэтом случае ∆Z равно :

∆Z = L + f

- 46 -

Рис.6.8. Определение ∆Z.

Величину ∆X , ∆Y, ∆Z - записываем в память УЧПУ, как значения смещения нуля станка. Эти “смещения “ будут алгебраически складывается с координатами опорных точек УП, при выполнении программных перемещений.

Например если ∆X = - 100, ∆Y = 50 то реальные перемещения в СКС равны:

Координаты в УП |

Реальные координаты в СКС. |

при G90 . |

|

X 10 Y-20 |

X -90 Y30 |

X100 |

X 0 |

............................ |

......................... |

6.5 Функция автоматического определения смещения G92.

Методами изложенными ранее, ( рис.6.7, рис.6.8.) определяем координаты точки “Од” - начала СКД (рис.6.10) в СКС - ∆X ∆Y ∆Z и записываем эти значения в память УЧПУ, как “смещение нуля”.

- 47 -

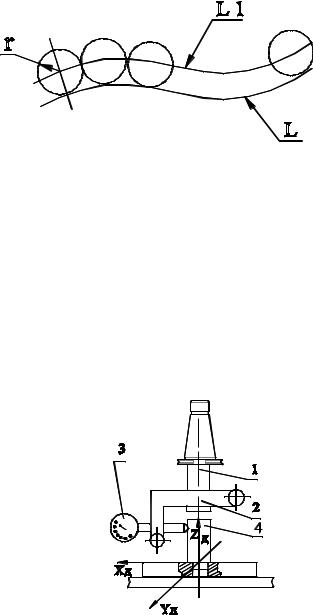

Рис. 6.10 Определение ИП, функцией G92

После ввода этих данных, можно контролировать все перемещения в СКД, по индикации на дисплее.

Если в начале УП объявлена функция G92, например :

N01 G92 X -80 Y- 70 Z 20

Тогда, при технологической наладке, работая в СКД, отводим подвижные части станка, в исходное положение (ИП) - начало работы по программе, на величины : Xп = -80 Yп = -70 Zп = 20. При считывании функции G92, УЧПУ запоминает Xп, Yп, Zп и отрабатывает перемещения заданные в УП в СКС (с

учетом ∆X+Xп, ∆Y+Yп, ∆Z+Zп) .

Следовательно, функция G92 не инициализирует перемещения, а только определяет точку начала работы по программе (ИП) в СКД. Если в УП несколько G92 , то выполняется переход от одной СКД к другой.

7 Система команд УЧПУ

7.1 Линейная интерполяция GO1.

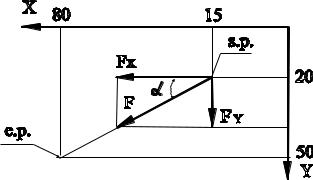

Предназначена для перемещения инструмента по обрезку прямой, в заданную точку, со скоростью определенной подачи F. Значения F и частота вращения шпинделя S должна быть определена до кадра линейной интерполяции или в кадре где объявлена GO1 (рис.7.1)

Рис.7.1 Линейная интерполяция G01 |

Например исходное положение инструмента определено точкой s.p. (15, 20). Кадр N10 инициализирует перемещение в точку е.р. (80, 50) с подачей

F=150 мм/мин

N10 GO1 X80 Y50 F150 S620

В кадре УП задана контурная подача F , вектор которой всегда направлен по касательной к контуру .При движении параллельно оси, контурная подача равна осевой. При движении под углом к оси , контурная подача равна сумме векторов осевых подач Fx и Fy. УЧПУ управляет приводами линейного перемещения, автоматики поддерживает постоянным соотношение

FxFy = tgα

- 48 -

7.2 Позиционирование GOO.

Предназначена для перемещения по прямой в заданную точку со скоростью быстрого хода. УЧПУ предполагает программирование перемещений в абсолютной и относительной системах отсчета.

G90 - обуславливает задание координат относительно начала СКД. УЧПУ устанавливает эту систему отсчета при включении электропитания (режим по умолчанию).

G91 - определяет относительную систему отсчета при которой координаты каждой последующей точки задаются относительно предыдущей запрограммированной точки.

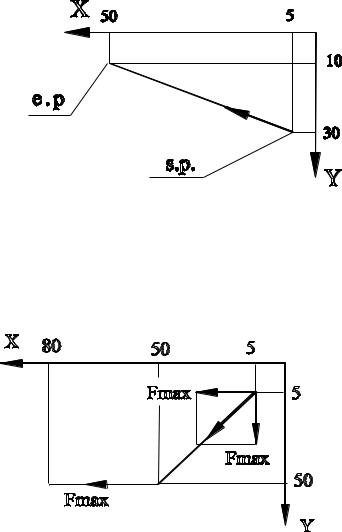

G91 отменяет G90 и наоборот. Рассмотрим пример на рис.7.2 Перемещение с точки s.p.(5,30) в точку е.р. (50,10) на скорости быстрого хода , можно инициализировать кадрам :

N10 G90 G00 X50 Y10

или кадрам

N10 G91 G00 X45 Y-20

Рис.7.2 Позиционирование G00

Следует отметить, что некоторые УЧПУ не выполняют синхронизацию осевых подач при перемещении на быстром ходу. Например, если кадр УП имеет вид :

N15 G00 X80 Y25

то траектория перемещения, представляет ломанную из двух отрезков прямых

(рис.7.3).

Рис.7.3. Траектория перемещения при позиционировании

- 49 -

G60 - функция точного позиционирования. Любая механическая передача имеет люфты, причем накопленная погрешность в следствии этого явления, может быть различная при выходе в точку позиционирования с положительного или отрицательного направлений. Функция G60 обеспечивает быстрое перемещение в заданную точку, со стороны положительного или отрицательного направлений, в зависимости от значения параметра, в памяти УЧПУ. На рис.7.4 программное перемещение в точку (80,5) выполняется со стороны положительного направления координатных осей.

Рис. 7.4 Точное позиционирование G60

Поэтому кадр УП

N10 G60 X80 Y5

автоматически формирует траекторию перемещения, вначале в точку (80+∆, 5+∆), а затем уже в точку (80, 5). Величина и знак ( + или -) ∆=1÷2мм определяется параметром УЧПУ.

7.3Программирование движения по дуге окружности.

Всистемах ЧПУ перемещение по дуге окружности в направлении по часовой стрелке, программируется функцией GO2, против - GO3.

Для систем с возможностью трех координатной обработки задается плоскость

круговой интерполяции: XY-G17, XZ-G18, YZ-G19. При определении направления движения (по часовой или против часовой стрелке) взгляд наблюдается на плоскость интерполяции (XY, XZ , YZ) направлен со стороны положительного направления третьей координатной оси.

Геометрически дуга окружности задается координатами конечной точки дуги (при условии , что в предыдущем кадре УП, определен выход в начальную точку дуги) и проекциями радиуса вектора на координатные оси (I - X , J - Y, K - Z) направленного из начальной точки дуги к ее центру. Например перемещение по дуге окружности (рис7.5), в направлении “по часовой стрелке”, с центром в точке (X0, Y0) è радиуса R, из точки s.p. (X1, Y1) в точку е.р. ( X2, Y2), в

абсолютной системе отсчета , определяется кадром УП: N{n} G90 G01 X{X1} Y{Y1}

N{n+1} G17 G02 X{X2} Y{Y2} I{X0-X1} J{Y0-Y1}

Запишем это же перемещение в относительной системе отсчета: N{n+1} G91 G17 G02 X{X2 -X1} Y{Y2 -Y1} I{X0-X1} J{Y0-Y1}

- 50 -