METHOD / Прогаммирование ЧПУ / Программное управление станками

.pdf

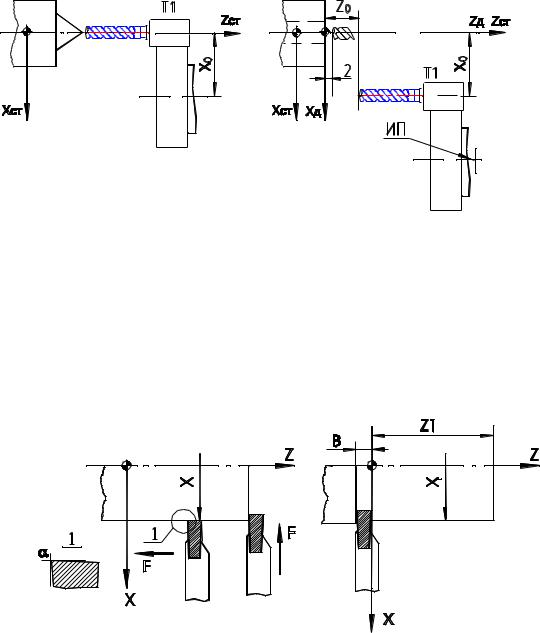

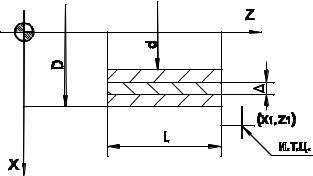

Рис.9.3 Привязка по X |

Рис.9.4 Исходное положение (ИП) |

Кадр N01 определяет точку начала СКД в СКС. Кадр N03, обеспечивает позиционирование сверла на оси центров, с величиной врезания 2мм.

9.3. Резец отрезной.

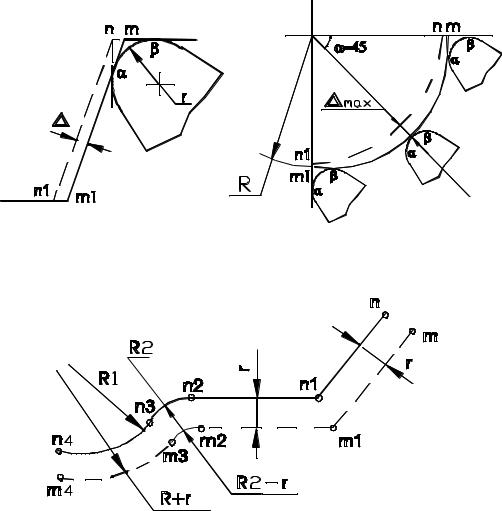

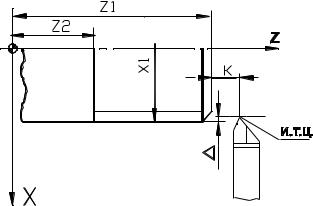

Точением торца поперечной подачей и цилиндра продольной подачей, осуществляется размерная привязка вершины отрезного резца α (рис.9.5).

Рис.9.5 Размерная привязка отрезного резца. |

Рис.9.6. Отрезка в размер Z1 |

Для отрезки детали, с получением размера Z1, необходимо учитывать ширину резца В (рис. 9.6), что на стадии разработки программы затруднительно. Необходимость изменения программных перемещений в УП, в зависимости от размеров инструмента, считается плохим стилем программирования

Поэтому в УП на размер Z1, назначается отдельный корректор, величина которого определяется при технологической наладке. Следовательно, уточняя понятие «корректор», можно сказать что оно относится не к инструменту, а к поверхности или группе поверхностей.

- 61 -

9.4. Резец проходной упорный.

Размерная привязка производится точением по двум направлениям - (рис.9.7) продольному (кромкой β) и поперечному (кромкой α). Радиус при вершине резца r, обусловлен требованиями к шероховатости поверхности, вызывает погрешность размерной привязки инструмента. Так например при обработке конических поверхностей, УЧПУ “перемещает” теоретическую вершину резца в точку n, в следствии чего образуется погрешность ∆=0.41r, (nn1 - теоретический (программируемый) контур детали, mm1 - практически получаемый контур).

При обработке сферической поверхности, радиуса R (рис.9.8) погрешность

будет переменной величиной и достигнет максимального значения ∆max при α= 450.

Рис.9.7 Погрешность при обработке |

Рис.9.8 Погрешность при обработке |

конической поверхности |

сферической поверхности. |

Рис.9.9 Формирование траектории перемещения, с учетом радиуса при вершине резца.

С низкой шероховатостью и высокой точностью, можно получить сферическую поверхность программируя в УП, перемещение по конечному контуру (рис.9.9) n, n1, n2, n3, n4 с коррекцией на радиус при вершине резца r. В этом случае УЧПУ перемещает центр дуги при вершине резца по эквидистанте m, m1, m2, m3, m4 отстоящей от теоретического контура детали на величину r.

- 62 -

При эквидистантном программировании, точность получения сферы радиуса R, будет зависеть от точности измерения радиуса при вершине резца r. Следовательно при таком подходе к формообразованию детали, рекомендуется пользоваться резцами с неперетачиваемыми пластинками, имеющих стандартный набор радиусов при вершине, выполненных с высокой точностью. Точность выполнения сферы, зависит от точности вычислений координат опорных точек траектории движения и точности размерной привязки.

а) б) в)

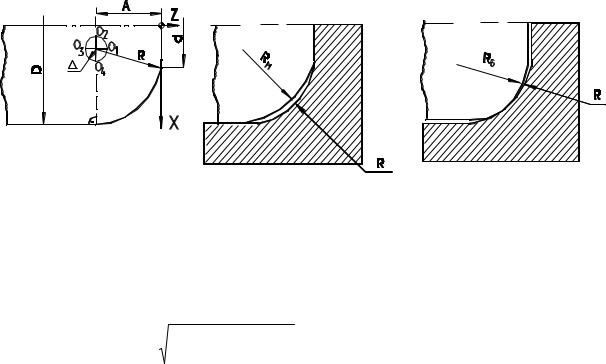

Рис. 9.10 Контроль выполнения сферы радиуса R

Например: Необходимо проточить с диаметра d, сферу радиуса R, сопряжённую с цилиндром диаметра D (рис. 9.10а).

Координату конечной точки дуги по оси Z, определяет величины А.

А= |

D − d |

(4R − D + d ) |

|

4 |

|||

|

|

Если при вычислении А, допущена погрешность в большую сторону (центр окружности находится в точке О3) или привязка по X смещена в “минус” (центр

- точка О2) то полученный радиус Rб больше заданного, о чем свидетельствует характер зазора при контроле шаблоном радиуса R (рис.9.10б).

Если при вычислении А, допущена погрешность в меньшую сторону (центр окружности находится в точке О1) или привязка по X смещена в “плюс” (центр -

точка О4) то полученный радиус Rм меньше заданного, о чем свидетельствует характер зазора при контроле шаблоном радиуса R (рис.9.10а)

Следовательно соответствие сферической поверхности заданным размерам, зависит от точности вычислений расчета УП и измерений выполненных при размерной привязки инструмента.

9.5 Резцы для обработки радиусных выточек.

Рассмотрим геометрическую привязку фасонного инструмента (радиусного резца) по оси Х (pиc. 9.11).

- 63 -

Рис.9.11 Размерная привязка радиусного резца по диаметру

На пробной заготовке выполняем кольцевую проточку радиусом r и глубиной h. Отводим инструмент по оси Z не изменяя положения по оси Х и измеряем величины А и h. Средний диаметр кольцевой проточки D будет равен:

D = A + 2B = A + 2 h(2r −h)

Имея показания индикации со оси Х и значение величину D, выполняем размерную привязку резца на диаметр.

Точно измерять величину А достаточно сложно, что обуславливает погрешность данного метода геометрической привязки.

Рассмотрим более точный метод геометрической привязки радиусного резца, с помощью индикатора (рис 9.12). На пробной заготовке, радиусным резцом, выполняем кольцевую проточку радиусом r и записываем показания индикации по оси Х - величину Х0 (рис 9.12а). Устанавливаем стойку с индикатором на плоскость суппорта, так чтобы щуп индикатора находился на оси центров (выставляем с помощью заднего центра). Перемещая суппорт (рис.9.12б) и наблюдая показания индикатора, находим самое "глубокое" место, "вершину" радиусной выточки - записываем значение координаты Х1.

а) б) Рис.9.12 Размерная привязка радиусного резца по диаметру,

спомощью индикаторной стойки.

-64 -

Отводим суппорт и поперечной подачей перемещаем индикатор в диаметральной плоскости, на противоположную сторону кольцевой канавки. Аналогично по показанию индикатора, записываем значение координаты Х2..

|X2-X1|=D

Зная величину D и ранее записанную величину Х0, выполняем размерную привязку резца по диаметру.

9.6. Резец для контурного точения (специальный).

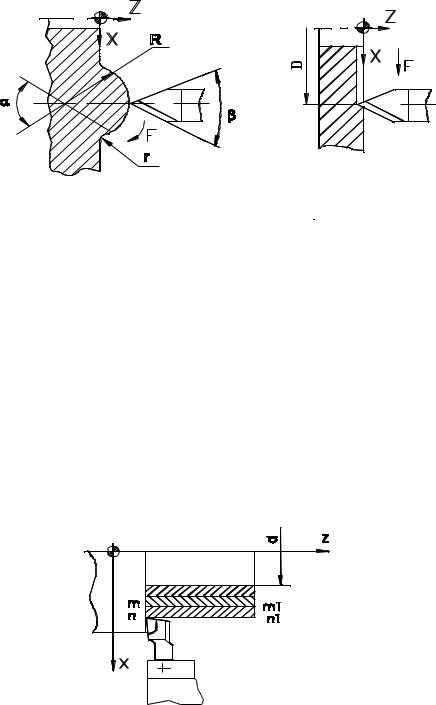

Рис 9.13 Контурное точение радиуса R Рис.9.14 Привязка контурного резца

Необходимо обработать кольцевой сферический выступ радиуса R, сопряжённый с плоскостью радиусом r (рис.9.13). В этом случае можно использовать контурный резец (например переточенный с резьбового, с напаянной пластинкой) с углом заострения β<180°-α, где α - центральный угол стягивающий дугу радиуса R. Следует учитывать, что сферы, близкие к "полусфере" (т.е. с α=1800) таким резцом обработать нельзя. Привязку данного инструмента по диаметру, можно производить по проточке диаметром D (рис.9.14).

Необходимо отметить. что этим же резцом, с этой же привязкой, можно обработать кольцевую радиусную проточку (рис. 9.11), с центральным углом меньше 180°, что значительно повысит качество сборки сопрягаемых деталей.

9.7. Размерная привязка инструмента после переточки.

Рис.9.14 Привязка инструмента по профилю детали Допустим необходимо переточить резец выполняющий многопроходный

цикл продольного точения с конечным диаметром d. Помимо уже

- 65 -

перечисленных методов, размерную привязку переточенного резца можно выполнить по следующей схеме.

Установив покадровый режим, останавливаем обработку в точке n, (рис.9.14) определяем ее координату, по индикации на дисплее или тексту УП. Снимаем резец и перетачиваем его. В подрежиме мерных перемещений, выводим суппорт в точку определённую координатой точки n. Используя "уступ" - цилиндрическая поверхность и плоскость, ставим резец и закрепляем его.

Выполняем работу по программе. На проходе mm1, следующим за проходом nn1, можно остановить перемещения (например блокировкой на выносном пульте управления), проконтролировать размеры и при необходимости внести коррекцию.

10. Постоянные циклы механической обработки деталей станков токарной группы

Общий порядок обработки детали, формируется из единичных методов обработки отдельных ее поверхностей. В постоянных циклах обработки на станках с ЧПУ, последовательность выполнения рабочих и вспомогательных ходов принимается типовой, для определенных геометрических элементов детали.

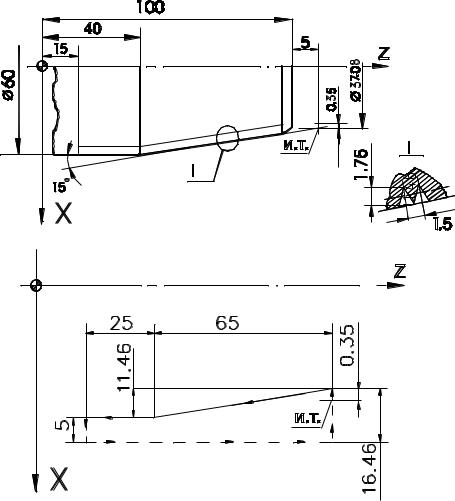

10.1 Цикл продольного точения

Цикл продольного точения, (рис.10.1) формирует обработку с заготовки с диаметра ØD до Ød, на длину L.

Рис.10.1 Цикл продольного точения

Перед применением постоянного цикла, необходимо программировать выход в исходную точку цикла (и.т.ц.). В кадре УП, выполняющем цикл продольного точения, необходимо указать номер цикла, конечный диаметр d, длину проточки L и глубину резания на проходах ∆ По алгоритму, записанному в ПЗУ УЧПУ, система автоматически формирует перемещение инструмента в цикле: выход на диаметр (D-∆) перемещение на рабочей подаче на длину L, а затем переход на диаметр X1, быстрый отвод в направлении Z на Z1, выход на диаметр (D – 2·∆)рабочий ход на длину L, и т. д. до диаметра Ød.

- 66 -

Таким образом, в одном кадре УП может программироваться, группа инструментальных перемещений Постоянные циклы уменьшают размер УП, снижают вероятность появления ошибок.

Рассмотрим циклы резьбонарезания УЧПУ токарных станков МС 2101.

10.2Циклы резьбонарезания.

10.2.1Нарезание резьбы с постоянным шагом (однопроходный цикл).

Функция G33 УЧПУ МС 2101 обеспечивает линейное перемещение с синхронизацией начала перемещения по координатным осям, определенному угловому положению шпинделя (“нуль – метки” шпинделя). Можно сказать, что функция G33 аналогична функции линейного перемещения G01, только начало программного движения выполняется при определенном угловом положении шпинделя. При небольшой подаче (оборотная подача при резьбонарезании равна шагу резьбы) можно проследить визуально порядок выполнения цикла - выход в исходную точку, останов на время поворота шпинделя на угол определенный нуль – меткой, движение резьбонарезания по

G33 (рис.10.2).

Рис.10.2 Однопроходный цикл резьбонарезания G33

N10 G00 X{x1-∆} Z{z1 + k}

N15 G33 X{x2} Z{z2} F{f}

f – значение оборотной подачи, (шаг резьбы) мм/об

К=(2÷3)f (f равно шагу резьбы) – величина, учитывающая время разгона начала движения (инерционность привода).

В кадре N10 программируется выход в исходную точку цикла, в кадре N15 (для УЧПУ МС2101 кадры УП нумеруются через 5) определен цикл резьбонарезания G33. Если резьба цилиндрическая (как показано на рис.10.2) то x2 = x1 - ∆ и значение X можно не указывать. Если резьба коническая, то x2, z2 - координаты конечной точки резьбы.

Если во время отработки резьбового движения по G33 нажать клавишу “Стоп подачи”, то произойдёт аварийный выход из резьбы под углом 450 к ведущей оси с катетом сбега “а”. Величина катета “а” определяется параметром в памяти УЧПУ. При а=0 нажатие “Стоп подачи” организует останов только в конце

- 67 -

кадра, определяющего участок резьбонарезания. Направление выхода (т.е. для резьбы внутренней и наружной), задаётся значением разряда параметра :

1 – “налево” от ведущей оси; 0 - “направо” от ведущей оси.

Функция G33 позволяет программировать однопроходное нарезание резьбы по линейным образующим цилиндрических поверхностей, имеющих различный наклон к координатным осям и шаг резьбы и действует в УП до отмены другими G функциями.

Пример: Необходимо нарезать резьбу с высотой профиля 1.75 и шагом 1.5 на конической поверхности 150 и на цилиндрической 60(рис.10.3).

Технологически назначаем 5 проходов с глубиной резания 0,35мм на каждом. Исходная точка первого прохода имеет координаты:

Zи.т.= 100 + 5 = 105

Хи.т.= 60 - (105 - 40) * tg 15 = 37.08

Рис.10.3

Рис.10.4

Фрагмент УП, реализующий нарезания резьбы вид: N50 G0 X37.08 Z105

N55 L200 H5

-- -- -- -- -- -- --

N200 G91 G0 X-0.7

N205 G33 X22.92 Z-65 F1.5

N210 Z-25

- 68 -

N215 G00 X10

N220 Z90

N225 X-32.92

N230 M17

В кадре N50 выполняется выход в исходную точку (и.т.). Для токарной системы ЧПУ МС2101 функция L обеспечивает обращение к подпрограмме, которая начинается с кадра N200 и будет повторятся 5 раз (Н5). Подпрограмма выполняется в относительной системе координат (G91), при этом следует учитывать что для токарных систем, значение координат в диаметральном направлении (по оси X), удваиваются. В кадре N205 (рис.10.4) определен выход с диаметра (37.08-0.7) на диаметр (60.0 - 0.7), т.е (22.92=11.46*2). Кадр N225

возвращает резец в положение соответствующее кадру N205(32.92=16.46*2) Следующий повтор подпрограммы начинается с перемещения X-0.7 в относительной системе отсчета. Таким образом каждых вызов подпрограммы инициализирует резьбонарезание с глубиной резания 0.7/2 = 0.35. Резьба будет нарезана за 5 проходов: 0.7 * 5 = 1.75 * 2.

10.2.2 Многопроходный черновой цикл продольного резьбонарезания

(G66)

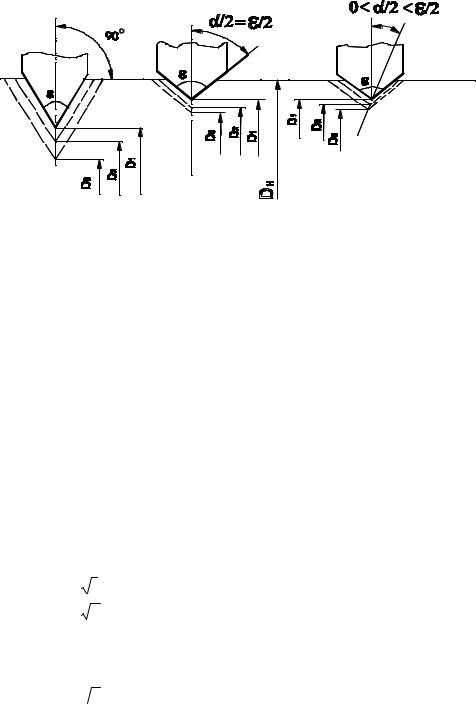

Цикл G66 обеспечивает многопроходный съем, в продольном направлении, припуска цилиндрической или конической резьбы, рис.10.5.

Рис.10.5 Многопроходный цикл резьбонарезания G66

Формат цикла: N10 G00 X{x1} Z{z1}

N15 G66 X{x2} Z{z2} I{i} R{r} B{b} A{α} F {f}

x1, z1 – координаты и.т. цикла резьбонарезания;

x2, z2 – координаты конечной точки резьбы (x2 = Dв - внутренний диаметр резьбы);

i – размер конуса, на радиус, величина со знаком i = (Dб- DМ)/2

Dб, DМ - больший и меньший диаметры конуса соответственно. При опускании параметра i- резьба цилиндрическая;

- 69 -

b- глубина резания (положительная величина на радиус), по оси X на первом проходе;

r – составляющая по оси X зоны обработки, включая чистовой припуск или высота резьбы (положительная величина на радиус);

f – значение оборотной подачи (шаг резьбы), мм/об α – удвоенный угол врезания.

а) |

б) |

в) |

Рис.10.6 |

Схема съема припусков, в зависимости от угла врезания α |

|

При α = 0, производится “врезание” вдоль оси Х, с равномерной нагрузкой сторон резца, рис.10.6а.

При α = ε, нарезание резьбы происходит одной стороной резца 10.6б. При 0 < α < ε нарезание резьбы происходит с неравномерной нагрузкой на

кромки резца рис.10.6в Ряд параметры цикла, задаются в виде параметров УЧПУ.

-катет концевого сбега “с”, с резьбы на проходе (мкм на радиус);

-катет аварийного сбега “а”, с резьбы (в мкм на радиус);

-остаток чернового припуска (для данного варианта равен нулю);

Рассмотрим многопроходную схему нарезания наружной резьбы при α = 0 (рис.10.5), внутренняя резьба выполняется аналогично, с тем отличием, что диаметры проходов возрастают.

Исходную точку (И.Т.) цикла z1, определяем на расстоянии К от начала резьбы, x1 – за наружным диаметром Dн.

К=(2-3)f – величина учитывающая время разгона начала движения (инерционность привода).

УЧПУ определяет диаметры прохода:

D1=Dн – 2b |

1 |

D2=D1 – 2b |

2 |

- - - - - - - |

- |

После каждого прохода проверяется остаток припуска. Допустим после прохода (n-1) следующий диаметр Dn, рассчитанный УЧПУ равен:

Dn=Dн – 2b  n

n

Если неравенство

Dn – Dв ≤ 2b

выполняется, то следующий проход Dn определяется УЧПУ на диаметре: Dn = Dв

- 70 -