METHOD / Прогаммирование ЧПУ / Программное управление станками

.pdfПродолжение таблицы 4.3

Код |

Назначение |

Краткая характеристика |

|

|||||||

функции |

|

|

|

|

|

|

|

|

|

|

G03 |

Круговая интерполяция |

Движение |

по |

дуге |

|

окружности |

||||

|

против часовой стрелки |

против часовой стрелки, если |

||||||||

|

|

|

смотреть со стороны положитель- |

|||||||

|

|

|

ного направления оси перпенди- |

|||||||

|

|

|

кулярной к плоскости движения. |

|

||||||

G04 |

Пауза. |

|

Инициализирует |

задержку |

по |

|||||

|

|

|

времени выполнения УП. |

|

|

|||||

G17 |

Выбор |

плоскости |

Задание плоскости XY – G17, |

|

|

|||||

G18 |

круговой интерполяции. |

XZ – G18, YZ – G19 при програм- |

||||||||

G19 |

|

|

мировании |

|

движения |

по |

дуге |

|||

|

|

|

окружности и коррекции на диаметр |

|||||||

|

|

|

фрезы. |

|

|

|

|

|

|

|

G25 |

Повтор программы |

Многократное повторение |

группы |

|||||||

|

|

|

кадров УП. |

|

|

|

|

|

|

|

G41 |

Коррекция |

на диаметр |

Используется |

|

для |

|

смещения |

|||

G42 |

фрезы левая и правая. |

траектории |

перемещения |

центра |

||||||

|

|

|

фрезы относительно обрабатываемо- |

|||||||

|

|

|

го контура. |

|

|

|

|

|

|

|

G60 |

Точное |

|

Перемещение на быстром ходу, с |

|||||||

|

позиционирование |

выходом на позицию с одного |

||||||||

|

|

|

направления. |

|

|

|

|

|

|

|

G81 … |

Постоянные циклы. |

Программируют движения типовых |

||||||||

G89 |

|

|

поверхностей деталей. |

|

|

|

||||

|

|

|

|

|

|

|||||

G80 |

Отмена |

постоянного |

Отменяет постоянные циклы |

|

|

|||||

|

цикла. |

|

G81 - G89 |

|

|

|

|

|

|

|

G90 |

Абсолютный размер. |

Программирование |

координат |

в |

||||||

|

|

|

абсолютной системе отсчета. |

|

|

|||||

G91 |

Размер в приращениях. |

Программирование |

координат |

в |

||||||

|

|

|

относительной системе отсчета. |

|

||||||

G92 |

Задание системы коорди- |

Определяет |

начало |

координатной |

||||||

|

нат. |

|

системы |

относительно |

заданного |

|||||

|

|

|

положения рабочих органов станка. |

|||||||

G94 |

Определяют |

размерность |

G94 – мм/мин |

|

|

|

|

|

|

|

G95 |

значения подачи |

G95 – мм/об |

|

|

|

|

|

|

||

G96 |

Постоянная |

скорость |

Программирование |

обработки |

с |

|||||

|

резания. |

|

постоянной скоростью резания. |

|

||||||

G98 |

Определяют свойства в |

Задают точку возврата после |

|

|

||||||

G99 |

Постоянных циклах. |

отработки G81 - 89 |

|

|

|

|

||||

4.5 Вспомогательные функции М

Инициализируют команды управления электроавтоматикой. Основные из них сведены в таблицу 4.4.

- 31 -

|

|

|

|

|

|

Таблица 4.4 |

|

|

||

|

|

|

|

|

||||||

Код |

|

Назначение |

Краткая характеристика |

|

||||||

функции |

|

|

|

|

|

|

|

|

|

|

М00 |

Технологический |

После |

выполнения |

команды |

||||||

|

останов. |

|

происходит |

останов |

работы |

по |

||||

|

|

|

|

программе. Продолжение работы – |

||||||

|

|

|

|

нажатие клавиши «Пуск». |

|

|||||

М01 |

Останов с подтвержде- |

Выполняется команда М01 при |

||||||||

|

нием. |

|

|

условии |

нажатия соответствующей |

|||||

|

|

|

|

клавиши на ПУ. |

|

|

|

|||

М02 |

Конец программы. |

Команда |

|

завершения |

отработки |

|||||

|

|

|

|

данной УП. |

|

|

|

|

|

|

М30 |

Конец блока программы. |

На программоносителе |

(магнитной |

|||||||

|

|

|

|

ленте, перфоленте), может быть не- |

||||||

|

|

|

|

сколько программ. Данная команда |

||||||

|

|

|

|

фактически означает - «конец |

||||||

|

|

|

|

ленты». |

|

|

|

|

|

|

М03 |

Вращение шпинделя. |

Направление вращения шпинделя по |

||||||||

|

|

|

|

часовой стрелке. |

|

|

|

|||

М04 |

|

|

|

Направление |

вращения |

шпинделя |

||||

|

|

|

|

против часовой стрелки. |

|

|

||||

|

|

|

|

|

|

|||||

М05 |

Останов шпинделя |

Вызывает |

останов |

|

шпинделя, |

|||||

|

|

|

|

выключает охлаждение. |

|

|

||||

М06 |

Смена инструмента. |

Ставит |

в |

|

рабочую |

позицию |

||||

|

|

|

|

инструмент, |

номер |

которого |

||||

|

|

|

|

определён адресом Т. |

|

|

|

|||

М08 |

Подача СОЖ. |

|

Включает охлаждение. |

|

|

|

||||

М09 |

|

|

|

Выключает охлаждение. |

|

|

||||

М19 |

Ориентированный |

Вызывает |

останов |

шпинделя |

в |

|||||

|

останов шпинделя. |

заданном угловом положении. |

|

|||||||

М17 |

Конец подпрограммы. |

|

|

|

|

|

|

|

||

М20 |

Связь |

с |

внешним |

Может |

|

установить |

|

передачу |

||

|

устройством. |

|

управления промышленному роботу, |

|||||||

|

|

|

|

инициализировать |

|

работу |

||||

|

|

|

|

транспортно-накопительного |

|

|||||

|

|

|

|

устройства и пр. |

|

|

|

|||

М41 |

Диапазон частот враще- |

Устанавливает |

номер |

диапазона |

||||||

М42 |

ния шпинделя. |

|

частоты вращения шпинделя. |

|

||||||

М43 |

|

|

|

|

|

|

|

|

|

|

Следует отметить, что ряд функций, такие как «абсолютная система отсчета – G90», размерность значения подачи (G94, G95) коррекция на диаметр (G40) и другие, автоматически устанавливаются при подготовке станка к работе (включении электропитания). Они называются «функциями по умолчанию» и их первоначальное состояние, оговаривается в «Инструкции пользователя».

- 32 -

Под адресом F программируется значение подачи, а S – значение частоты вращения шпинделя. Для современных станков с приводами на основе двигателя постоянного тока, программируется численное значение параметров F и S .Например: F0.25, S400 - рабочая подача 0.25 мм/об при частоте вращения шпинделя 400об/мин.

Для приводов на основе асинхронного двигателя и коробки скоростей, программируется код функции режима обработки, обеспечивающий включение цепи электромагнитных муфт.

Пример команды смены инструмента – M06 T05. M06 фактически инициализирует перемещение подвижных частей станка, в положение смены инструмента. Например, для станка ИР320 шпиндельная бабка перемещается вверх, к инструментальному магазину. Далее манипулятор достает из гнезда магазина №5 инструментальную оправку и ставит ее в рабочую позицию - шпиндель станка.

Адресная буква Н определяет номер корректора на длину, а D на диаметр.

4.6 Система координат детали – СКД

Начало СКД определяется технологом-программистом, исходя из анализа чертежа детали.

Координатные оси СКД параллельны осям СКС. В зависимости от конструкции станка, заданное положение инструмента и заготовки при ее обработке, может быть получено перемещением инструмента при неподвижной заготовке, перемещением заготовки относительно неподвижного инструмента или перемещением заготовки и инструмента одновременно. Так как учесть эти особенности сложно, то при разработке УП формируют траекторию перемещением инструмента, считая заготовку неподвижной. В связи с этой особенностью направление координатных осей СКД, определяется по следующему правилу.

Если обработка контура детали по данному координатному направлению, выполняется перемещением инструмента, то направление данной координатной оси СКД совпадает с направлением оси СКС. Если УП рассчитывалась при условии движения инструмента по координатному направлению , а подвижной является заготовка, то положительное направление оси СКД соответствует отрицательному направлению оси СКС.

Для токарных станков, обработка детали выполняется движением инструмента, следовательно направление осей СКД и СКС совпадают. Особенности определения направления осей СКД станков сверлильно - фрезерно - расточной группы, будут рассмотрены в дальнейшем.

В СКД задаются координаты опорных точек контура детали, формирующие траекторию перемещения инструмента при её обработке. Опорными точками УП называются точки начала, конца, пересечения или касания геометрических элементов, из которых образованы линии траектории перемещения или контура детали. Начало СКД технолог-программист выбирает из следующих условий:

1.Геометрии заготовки, простановки размеров, описывающих её контур.

2.Базирования заготовки на станке и технологии её обработки.

3.Удобство размерной настройки инструментов.

При выборе начала СКД желательно иметь большинство координат опорных точек УП положительными, координатные плоскости совмещать с

- 33 -

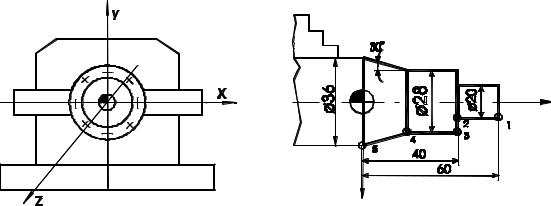

поверхностями технологических баз или осями симметрии детали (рис. 4.2, 4.3)

Z

X

Рис. 4.2 СКД детали Рис. 4.3 СКД детали

Составим таблицу 4.5 опорных точек (№ 1…5) конечного контура детали (рис.4.3).При этом необходимо учитывать, что для токарной обработки координаты в диаметральном направлении (по оси X) записываются в УП на диа-

метр. Координата Z точки № 4 равна |

Zи=((36 – 28)/2)*tg30=6,81 |

||||

|

|

|

|

Таблица 4.5 |

|

|

|

|

|

|

|

|

№ т. |

|

X |

Z |

|

|

1 |

|

20 |

60 |

|

|

2 |

|

20 |

40 |

|

|

3 |

|

28 |

40 |

|

|

4 |

|

28 |

6,81 |

|

|

5 |

|

36 |

0 |

|

Необходимо отметить, что неточность или приблизительность расчёта координат опорных точек УП может привести к браку – потери точности выполнения геометрических элементов детали. Фрагмент УП, описывающий конечный контур детали имеет вид:

N11 X20Z60

N12 Z40

N13 X28

N14 Z6.81

N15 X36Z0

Необходимо обратить внимание, что в кадрах УП достаточно записывать только изменяющиеся координаты.

5. Технологическая наладка токарных станков с ЧПУ

Технологическая наладка программных станков включает весь комплекс работ, характерных при обработке деталей на не программном оборудовании. Отличительной особенностью технологической наладки станков с ЧПУ является размерная настройка инструментов.

- 34 -

Электропривод станка обрабатывает все программные перемещения в своей координатной системе – СКС. Технолог-программист при разработке УП указывает координаты, определяющие траекторию перемещения в системе координат детали – СКД. Согласование СКД и СКС является основной задачей размерной настройки (привязки) инструментов

5.1 Базирование заготовки на токарных станках

Схема базирования на станках с ЧПУ должна обеспечивать достаточную устойчивость и жесткость установки заготовки, а также требуемую точность ориентации заготовки относительно режущего инструмента. Это достигается качеством базовых поверхностей детали как правило подготовленных на не программно управляемых станках. Расположение базирующих элементов, должно легко определяться в координатной системе станка (СКС), что упрощает программирование обработки и размерную привязку инструмента.

При обработке заготовки на токарных станках с ЧПУ, наибольшее распространение получили две традиционные схемы установки: в центрах, с поводковым устройством и в патроне.

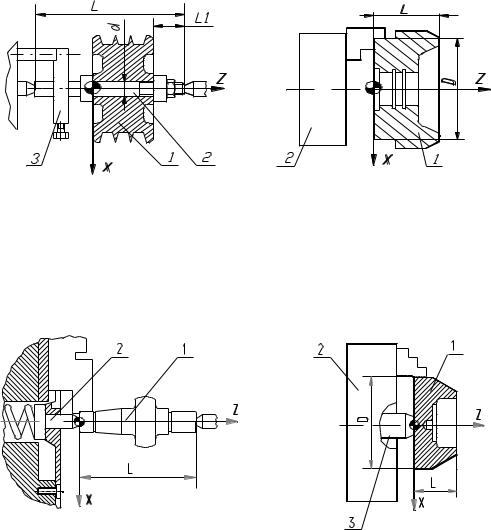

Рис.5.1 D,L и L1 – базирующие размеры. Рис.5.2 L, D – базирующие размеры.

На рис.5.1, деталь 1 установлена по d и закреплена на оправке 2. Оправка базируется в центрах по L, вращение передается поводком 3.

На рис.5.2 деталь 1 базируется и закрепляется в кулачках патрона 2. Базирующие размеры D и L.

Рис.5.3 L – базирующий размер. |

Рис.5.4 L, D – базирующие размеры. |

- 35 -

На рис.5.3, деталь 1 базируется в центрах по L. Передний центр 2 «плавающий» с поводковым устройством.

На рис.5.4 деталь 1 закрепляется, базируется в кулачках патрона 2 и по упору 3. Базирующие размеры D и L.

Для токарных станков разработаны и выпускается промышленностью автоматизированные быстропереналаживаемые патроны на основе пневматического и электромеханического привода.

5.2 Размерная настройка инструмента для токарных станков

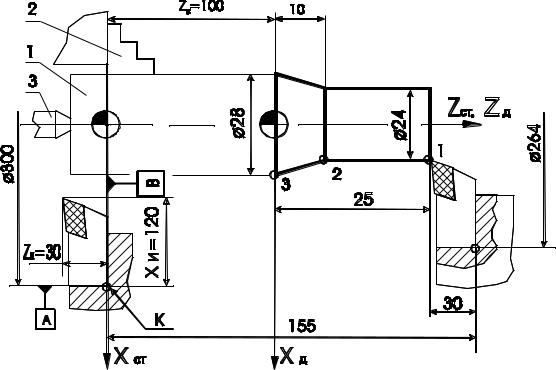

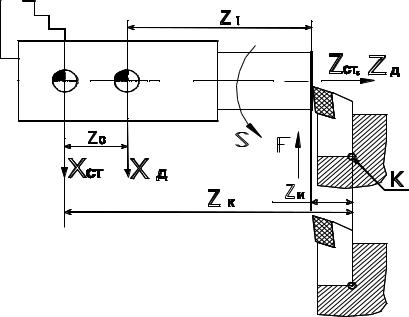

Основная задача размерной привязки настройки инструмента, является согласование координатных систем СКС (Xст Zст) и СКД (Xд, Zд) (рис.5.5), с учетом вылетов инструментов Xи, Zи.

Рис.5.5 Согласование координатных систем

Служебная программа «выход в ФП», определила начало СКС – плоскость В, инструментального гнезда резцедержки «0» по Zст, а плоскость А (диаметр 300), «0» по Xст. Заготовка детали 1 (штамповка) базируется в кулачках патрона 2 по технологическому упору 3.

В УП технолог-программист записывает координаты опорных точек контура детали 1, 2, 3 в выбранной им СКД. Приводы станка перемещают базовую точку суппорта К в СКС. Поэтому при технологической наладке необходимо определить и ввести в память УЧПУ величины коррекции ∆X и ∆Z, которые, алгебраически суммируясь с координатами точек, записанных в УП Xд и Zд, дадут координаты Xст и Zст в СКС – координаты, обеспечивающие движение вершины резца по точкам 1, 2, 3 , определенным технологом-программистом. Заполним таблицу 4.5, учитывая, что ∆X определяется на диаметр.

- 36 -

|

|

|

|

|

Таблица 4.5. |

|

|

|

|

|

|

|

|

|

|

№ т. |

Xд |

Zд |

Xст |

Zст |

|

∆X |

∆Z |

1 |

24 |

25 |

264 |

155 |

|

240 |

130 |

2 |

24 |

10 |

264 |

140 |

|

240 |

130 |

3 |

28 |

0 |

268 |

130 |

|

240 |

130 |

∆Z=Z0+Zи =const ∆X=2*Xи= const

Где Zи, Xи – вылеты инструмента.

Z0 – расстояние между осями Xст и Xд.

Рассмотрим три метода размерной привязки инструмента. 1. Метод непосредственной привязки.

Применяется в единичном и мелкосерийном производстве. Имеет второе название – метод контрольных проточек. Если инструмент не привязан какойлибо СКД, то на дисплее индицируется положение базовой точки суппорта К

(Xк, Zк) в СКС.

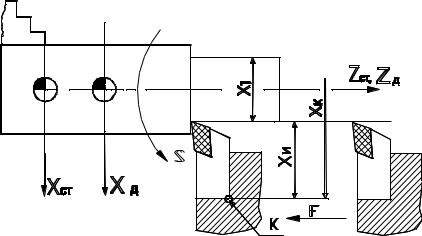

Выполняем привязку по поперечной оси X (рис. 5.6), для чего протачиваем заготовку и затем, не изменяя положения суппорта по этой оси, отводим резец от детали.

Рис. 5.6 Размерная привязка по оси X

Измеряем, проточенный диаметр X1 и, установив специальный режим, вводим эту величину в память УЧПУ. Однако система фактически запоминает ∆X,определив его из соотношения

∆X = Xк – X1 = 2 Xи где Xи – вылет инструмента.

Это равенство будет выполняться при условии, если регулируемые упоры, воздействующие на концевые выключатели при определении нулевой точки Xст (выход в «ФП») выставлены так, что дают действительное положение базовой точки суппорта К 300, относительно оси шпинделя (оси Zст) в диаметральном направлении.

- 37 -

Выполняем привязку по продольной оси Z (рис. 5.7), для чего протачиваем торец заготовки и затем, не изменяя положение суппорта по этой оси, отводим его от детали

Рис.5.7 Размерная привязка по оси Z

Начало СКД определено в карте-наладке УП на расстояние Z1 от проточенного торца. Установив специальный режим, записываем Z1 в память УЧПУ. Система фактически запоминает величину ∆Z, определённую из соотношения

∆Z=Zк – Z1= Z0+Zи

Zи – вылет инструмента по оси Z.

Z0 –величина, определенная в программном управлении станками как «смещение нуля станка».

Следует отметить, что Z0 величина постоянная для данной СКД. Системы

ЧПУ предполагают возможность ввода в память величины Z0 при технологической наладке, при этом она будет автоматически учитываться при размерной привязке всех инструментов. Величины ∆X и ∆Ζ называются «корректорами» по оси X и Z.

2. Метод размерной настройки инструмента вне станка, по прибору. Применяется в мелкосерийном и серийном производствах. При определённом

смещении нуля станка Z0 и правильно установленных упорах, определяющих положение базовой точки суппорта К

∆X=Xи ∆Z=Zи + Z0

Следовательно, можно измерить для данного инструмента величины Xи и Zи вне станка (это делается на специальном приборе) и при технологической наладке на операцию, записать их в память УЧПУ. Таким методом можно без контрольных проточек выполнить размерную привязку инструмента.

3. Метод размерной привязки вне станка по таблицам.

Применяется в мелкосерийном и серийном производствах для инструментов со сменными режущими пластинками. В этом случае величины Xи и Zи определяются по специальным таблицам.

- 38 -

5.3 Технологическая оснастка для токарных станков с ЧПУ

Включает в себя комплект тех устройств и приспособлений, применение которых характерно при обработки детали на не программных станках.

Рассмотрим особенности подготовки и наладки технологической оснастки, характерной для станков с ЧПУ.

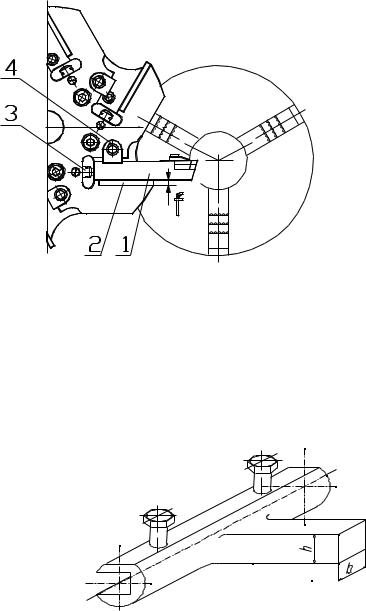

Программные станки комплектуются 6,9 и 12 позиционными резцедержателями, в которых устанавливаются инструменты или инструментальные блоки. При установке и закреплении инструмента 1 (рис.5.8) прижимами 4 необходимо, чтобы режущая кромка находилась на оси центров.

Рис. 5.8 Установка инструмента относительно оси центров

Для стандартных инструментов с неперетачиваемыми режущими пластинами это условие обеспечивается толщиной f шлифованной пластины 2, установленной в основании инструментального гнезда. Вылет инструмента можно изменять регулируемыми упорами 3.

Для резцов с перетачиваемыми пластинами положение режущей кромки инструмента относительно центров регулируется наладчиком с помощью специальных мерных подкладок.

Рис. 5.9а Расточной инструментальный блок

Каждый станок комплектуется блоками для крепления осевого инструмента, которые, к сожалению, не лишены определенных конструктивных недостатков (например, блоки для сверл фактически занимают два

- 39 -

инструментальных гнезда). Поэтому ряд предприятий выпускает свои инструментальные блоки, например, (рис. 5.9а) блок для крепления расточных резцов имеющий сечение b * h соответствующее стандартной державке резца.

Блок 1 (рис.5.9) изготавливают с поковки. Расточной резец 2 закрепляется с помощью винтов 3. При установки блока величена L должна быть минимальной, с целью уменьшения изгибающего момента от усилий резания и беспрепятственного поворота резцедержателя вокруг своей оси.

Рис. 5.9 Закрепление инструмента в блоке

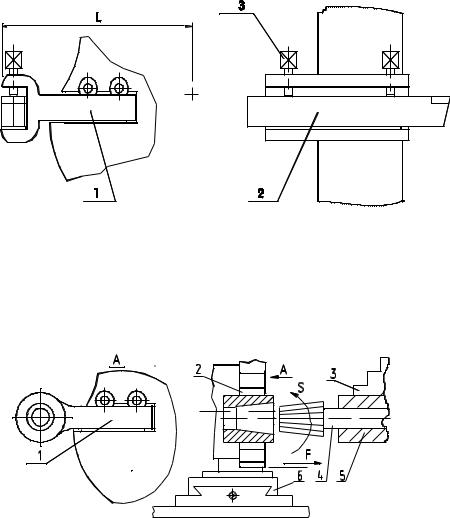

Особая точность положения режущей кромки относительно оси центров, необходима для концевого инструмента – сверл, метчиков и пр. Для обеспечения этой точности, возможно изготовление блоков, гнезда для базирования инструментов в которых (например отверстие «конус Морзе») обрабатывают непосредственно на станке (рис. 5.10).

Рис. 5.10 Изготовление блока для концевого инструмента на станке.

Заготовка блока 1 закрепляется в гнезде резцедержателя 2, суппорт станка 6 перемещается в определенное положение по оси X, координата которого в СКС маркируется на блоке. При программной обработке деталей инструментом в данном инструментальном блоке, устанавливается именно это положение суппорта, с помощью корректора ∆X. Инструменты для обработки конуса Морзе (сверло, конические развертки 4) через переходную втулку 5 закрепляются в кулачках 3, токарного патрона. Обработка отверстия блока выполняется инструментом 4, осевым перемещением F суппорта станка 6. Таким образом, достигается высокая степень соосности оси отверстия блока и оси шпинделя. Число гнезд резцедержателя ограничено, поэтому возможна установка блоков для крепления концевого инструмента на плоскости суппорта (рис. 5.11).

- 40 -