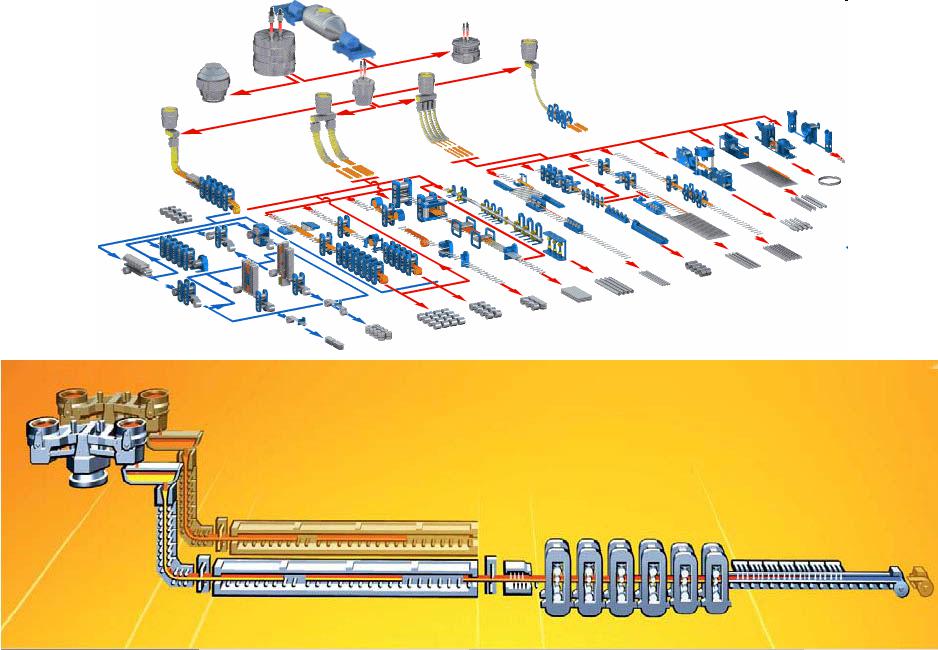

attachments / sms-demag 2012

.pdfСтруктурная схема металлургического завода

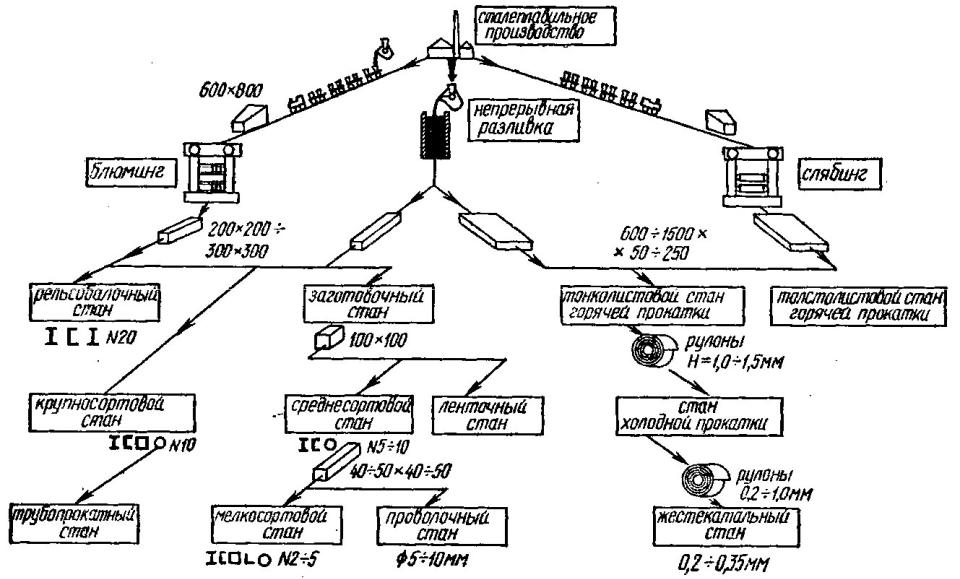

Исходными элементами сырья являются железная руда, добываемая в карьерах и рудниках и кокс, получаемый переработкой некоторых сортов угля. Кроме этого на металлургический завод в качестве вторичного сырья поступает металлолом и некоторые добавки, улучшающие качество конечного продукта. Чугун, получаемый в доменной печи, частично отгружается в виде товара, а частично поступает в мартеновскую печь, для выплавки стали. Сталь, получаемая в мартеновской печи, также частично отгружается в виде слитков, а часть поступает на переработку путём прокатки. Вначале слитки обрабатываются на обжимном стане (блюминге или слябинге). Цель этой операции - получить заготовку, размеры которой позволяют дальнейшую переработку. Кроме того, на обжимных станах удаляют металл, имеющий раковины и другие дефекты, возникающие при разливке. Блюминг предназначен для получения из слитков так называемых блюмов сечением 150x150 ... 400x400 мм. Слябинг обеспечивает получение слябов сечением 200x600 ... 100x1500 мм. Блюмы используются в качестве заготовок для рельсобалочных станов (рельсы, швеллеры, двутавры), а также в качестве исходного продукта для заготовочных станов, производящих заготовку меньшего сечения для мелкосортовых (проволока, полоса, круг, уголок и т.п.) и трубных станов. Слябы используются для производства листового проката различной толщины.

В последние годы для производства стали используются конверторы или электросталеплавильные печи. Стали широко внедряться установки непрерывной разливки стали УНРС (первая – в Донецке) или МНЛЗ (машина напрерывного литья заготовок), которая заменяет обжимные станы и позволяет существенно снизить затраты (исключается процесс разливки стали в изложницы и обработки слитков на обжимных станах).

ЭП металлургических агрегатов по своему техническому уровню является одним из наиболее совершенных. Он должен удовлетворять весьма разнообразным и сложным условиям эксплуатации. Металлургическая промышленность отличается тем, что доля регулируемых ЭП, которыми оснащены основные агрегаты, существенно больше, чем в любой другой отрасли промышленности.

Структурная схема металлургического завода

|

|

Чугун |

Сталь |

Руда |

Доменная |

Конвертор |

Мартеновская |

Кокс |

|||

|

печь |

|

печь |

Металлолом |

|

Слитки |

|

|

|

|

|

МНЛЗ |

|

Блюминг |

Слябинг |

Загот |

|

Рельс |

|

Толст |

|

Сред |

|

Тонко |

|

овочн |

|

обало |

|

олист |

|

нелис |

|

листо |

|

ый |

|

чный |

|

овой |

|

товой |

|

вой |

|

стан |

|

стан |

|

стан |

|

стан |

|

стан |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

более |

4…30 |

2…12 |

|

|

|

|

|

|

|

30 мм |

мм |

мм |

|

|

|

|

|

|

||||

Пров |

|

Сорто |

|

Трубн |

|

|

|

||

|

|

|

Тонколистовой стан |

||||||

олочн |

|

вой |

|

ый |

|

||||

ый |

|

стан |

|

стан |

|

холодной прокатки |

|||

стан |

|

|

|

|

|

|

0,008 … 2 мм |

||

Структурная схема металлургического завода

Структурная схема металлургического завода

Структурная схема металлургического завода

Структурная схема металлургического завода

Структурная схема металлургического завода

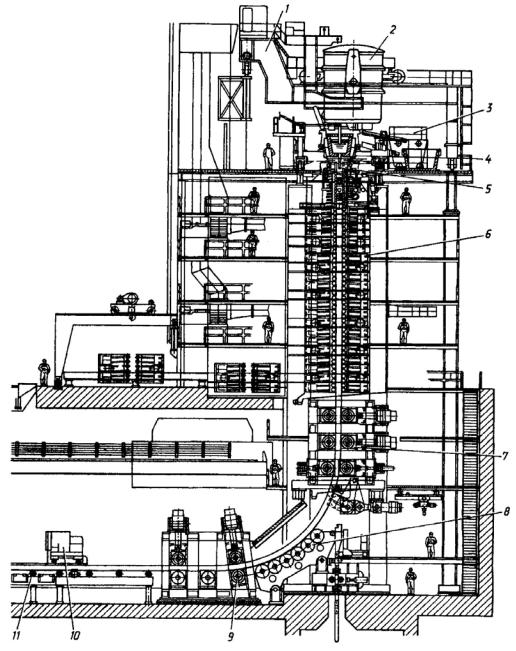

Конструкция машин непрерывного литья заготовок

Непрерывная разливка стали в сравнении с разливкой в изложницы обладает целым рядом преимуществ, главными из которых являются исключение из производственного цикла блюмингов и слябингов, снижение в 3-4 раза отходов металла, существенное повышение производительности труда, возможность механизации и автоматизации процесса дозированного перелива жидкой стали из ковша в металлоприемник. Благодаря постоянному совершенствованию этого прогрессивного способа получения металлических заготовок стало возможным разливать спокойную сталь практически любого состава.

Идея непрерывной разливки, принципы которой наиболее полно впервые были сформулированы в 1846 г. Г. Бессемером, долгое время не могла найти реального воплощения по целому ряду причин, главной из которой являлось отсутствие возвратно-поступательного движения кристаллизатора. Лишь спустя восемьдесят семь лет (1933 г.) в Германии выдается патент, согласно которому в конструкции МНЛЗ предусмотрено применение кристаллизатора, совершающего в процессе разливки качательное движение.

Применение машин непрерывного литья заготовок в промышленных масштабах началось в 50- х гг. XX ст. За прошедшие пятьдесят лет техно-логия непрерывной разливки постоянно совершенствовалась по несколь-ким направлениям:

-расширялся сортамент выпускаемой продукции;

-повышалась производительность за счет увеличения скорости разливки;

-расширялись технологические возможности применяемого механичес-кого оборудования;

-совмещались процессы непрерывной разливки и прокатки.

К началу XXI ст. число эксплуатируемых в мире машин непрерывного литья заготовок превысило 1600, что позволило довести долю ста-ли, разливаемой с их использованием, до 80 % от общего объема производства.

Наиболее высоких показателей в области непрерывной разливки достигли такие страны, как Япония, США, Германия, в которых более 90 % производимого металла разливают непрерывным способом. В России и Украине этим способом разливают в настоящее время соответственно 50 и 23 % стали. Для дальнейшего увеличения доли стали, разливаемой в этих странах на заготовки непрерывным способом, будут сооружаться новые высокопроизводительные сортовые и слябовые МНЛЗ и реконструироваться существующие установки.

Конструкция машин непрерывного литья заготовок

В черной металлургии наиболее широкое развитие получил процесс непрерывной разливки стали с кристаллизатором и вытягиванием слитка вращающимися валками. Сталь заливается в водоохлаждаемую изложницу без дна - кристаллизатор, в который перед началом процесса вводится временное дно (затравка). Верхний торец затравки выполняется в виде ласточкиного хвоста или оснащается другими элементами для сцепления со слитком, а нижний находится между тянущими валками. Когда уровень металла достигает отметки 100... 150 мм от верхнего торца кристаллизатора, включается механизм вытягивания непрерывного слитка. Затравка увлекает за собой слиток с образовавшейся коркой и жидкой сердцевиной. Расход жидкой стали согласуется со скоростью вытягивания слитка. Затем слиток (при температуре наружной поверхности 1100... 1250°С) поступает в зону вторичного

охлаждения, куда интенсивно подается вода.

Из сталеразливочного ковша 6 сталь поступает в промежуточный ковш 5 и кристаллизатор 4. Слиток вытягивается из последнего с заданной скоростью валками тянущей клети 2 через зону вторичного охлаждения 3, где расположены элементы, удерживающие его от раздутия, и форсунки, с помощью которых на поверхность слитка подается вода, необходимая для интенсификации охлаждения. Ниже тянущей клети расположено устройство 1 для резки слитка на мерные длины и вспомогательное оборудование для уборки заготовок и замены затравки. На вертикальных МНЛЗ выпускают различные марки сталей. Скорость разливки достигает 0,9 м/мин. Однако из-за большой высоты установок (40 м и более) требуется сооружение глубоких колодцев

или высоких зданий и, следовательно, повышенные капитальные затраты. Ограничение скорости разливки объясняется тем, что в тянущей клети слиток не должен иметь жидкой фазы.

Конструкция машин непрерывного литья заготовок

Максимальная скорость разливки определяется расстоянием L от мениска металла в кристаллизаторе до оси верхних валков тянущей клети. Эта величина называется металлургической длиной машины.

Скорость разливки слитка данного сечения ограничивается металлургической длиной машины. Чем больше толщина слитка, тем ниже скорость и производительность, поэтому стремятся увеличить ширину слитка, которая на крупных установках достигает 2...2,5м.

Врадиальных установках (рис. б) кристаллизатор и зона вторичного охлаждения изогнуты по радиусу R. Металлургическая длина этих машин по сравнению с вертикальными при той же высоте увеличивается примерно в 1,5 раза. Для уменьшения высоты установок иногда уменьшают радиус, но это может вызвать появление внутренних трещин в слитке. По опытным данным минимальное значение

радиуса должно составлять Rmin= h/30 (м).

Тянущая клеть в радиальных установках заменена правильно-тянущей машиной 7, благодаря чему слиток можно разрезать на заготовки любой длины. Такая схема лучше согласуется с прокаткой (на

ееоснове разработаны литейно-прокатные агрегаты). Кроме того, снижаются капитальные затраты на сооружение установок.

Отдельную группу представляют собой современные МНЛЗ, оборудованные вертикальным кристаллизатором. Они имеют вертикальный участок вторичного охлаждения, плавно переходящий в горизонтальный с переменным радиусом. Такие машины сочетают в себе достоинства вертикальных и радиальных машин непрерывного литья заготовок.

Для горизонтальных МНЛЗ характерно расположение всех элементов на уровне пола сталеплавильного цеха, что значительно удешевляет их строительство. Однако при эксплуатации таких машин приходится решать проблему обеспечения надежности узла стыковки кристаллизатора с емкостью для жидкой стали.

Взависимости от числа одновременно отливаемых заготовок МНЛЗ разделяют на одноручьевые, двуручьевые и многоручьевые.

По форме и размерам поперечного сечения получаемой непрерывно литой заготовки различают слябовые и сортовые МНЛЗ.

Выбор типа МНЛЗ связан с учетом целого ряда факторов, главными из которых являются наличие свободных площадей под строительство, производительность сталеплавильных агрегатов, вместимость сталеразливочных ковшей, предполагаемый сортамент выпускаемой металлопродукции.

Конструкция машин непрерывного литья заготовок

В состав машины входят: сталеразливочный самоходный стенд 1, представляющий собой полупортальный кран с проемом для размещения сталеразливочного ковша 2; промежуточный ковш 3, установленный на само-ходной тележке 4; водоохлаждаемый кристаллизатор 5 с механизмом качания. Основную часть вертикального участка длиной 15 м занимает зона вторичного охлаждения 6, непосредственно за которой размещена тянуще-изгибающая машина 7, обеспечивающая изгиб затвердевшей заготовки по дуге радиусом 8 м, которая затем с помощью роликовой секции 5 подается в правильную машину 9. После разделения на мерные длины с использованием машины 10 газовой резки слитки рольгангом 11 отправляются на адьюстаж.

Конструкция современной двуручьевой слябовой машины вертикального типа с изгибом отливаемой заготовки