attachments / sms-demag 2012

.pdf

Вспомогательные механизмы прокатных станов

Ножницы с наклонными ножами

имеют нижний нож, установленный горизонтально, а верхний - наклонно и предназначены для поперечной резки горячего и холодного листового проката, а также сортового металла пачками. Конструктивно они делятся на ножницы открытого типа и ножницы закрытого типа. Ножницы открытого типа имеют короткие ножи и одну станину с боковым просветом для подачи разрезаемого металла. Их применяют главным образом для резки сутунки и сортового металла в холодном состоянии. Ножницы закрытого типа имеют две станины, соединенные внизу траверсой. В просвете между станинами перемещается суппорт с ножом. Эти ножницы применяют для поперечной резки широких полос в холодном, полуостывшем или горячем состоянии.

Кинематическая схема ножниц с наклонным ножом 1 – верхний нож, 2 – нижний нож;

3 – муфта сцепления; 4 – редуктор; 5 – коленчатый вал; 6 – маховик; 7 – текстропная передача; 8 – двигатель; 9 – путевой командоаппарат; 10 - тормоз.

Ножницы закрытого типа бывают с верхним подвижным ножом или с нижним подвижным ножом. Ножницы с верхним подвижным ножом применяют как отдельно стоящие в прокатном цехе, а в поточных линиях для поштучной резки листов на нужные размеры и обрезки боковых кромок листов. Наклон ножа равен 2-5°.

Ножницы с нижним подвижным ножом устанавливают в линии рольганга прокатного стана или в агрегатах резки полосы, т.е. в поточных технологических линиях. Наклон ножа принимают в пределах 1-6° в зависимости от толщины разрезаемых листов. Чем больше толщина, тем больше угол наклона с целью уменьшения усилия резания. Привод ножниц осуществляется от электродвигателя переменного тока через редуктор и муфту сцепления. На быстроходном валу расположен маховик.

Вспомогательные механизмы прокатных станов

Ножницы поперечной резки с катящимся резом предназначены для поперечной горячей и холодной резки (и отрезки неровных концов) длинных полос (после горячей прокатки) на листы мерной длины толщиной 20-80 мм и шириной 2000-5000 мм. При таком резе достигается лучшее качество резания по сравнению с гильотинными. Принцип катящегося реза заключается в том, что верхний нож представляет собой дугу окружности, катящейся без скольжения по горизонтальному нижнему ножу. Таким образом, каждая точка на дуге ножа при качении описывает циклоидную кривую и угол резания сохраняется постоянным по величине. С целью повышения качества реза радиус

дуги ножа принимается достаточно большим (20-50м), поэтому угол резания (наклона рабочей хорды дуги) будет минимальным

αрез = 1,5-2,0°.

Кинематическая схема ножниц поперечной резки |

Круговая диаграмма работы ножниц |

с катящимся резом |

|

Вспомогательные механизмы прокатных станов

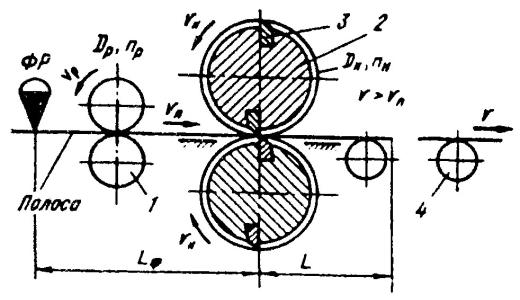

Летучие ножницы предназначены для резки металла на ходу при его движении с большой скоростью. В зависимости от назначения они имеют разную конструкцию. Наиболее распространены барабанные и кривошипно-шатунные ножницы. Барабанные ножницы применяются для горячей резки широких стальных полос толщиной до 40 мм, холодной резки стальных полос толщиной до 3 мм и горячей резки мелких сортовых профилей. Принцип работы этих ножниц. На двух барабанах по их образующим радиально закреплены ножи по одному или по несколько на каждом барабане. Полоса движется непрерывно и подается к ножницам подающими роликами или валками последней клети непрерывного прокатного стана с постоянной скоростью подачи. При встрече верхнего и нижнего ножей происходит разрезание полосы. Летучие ножницы позволяют резать металл со скоростью 15 м/с и более.

Недостатком барабанных ножниц является непараллельность ножей при резании, что сказывается на качестве процесса резания, т.е. плоскость резания на полосе не будет вертикальной. Однако этот недостаток является несущественным при порезке тонких полос. Поэтому для порезки толстых листов применяются кривошипные летучие ножницы с поступательно движущимися ножами.

При порезке металла барабанные летучие ножницы могут работать в пускотормозном режиме и в непрерывном.

Режим пуско-тормозной применяется для отрезки короткого переднего конца полосы и порезки полосы на длинные куски при небольшой скорости ее движения.

В этом режиме ножницы запускают в ход для каждого единичного реза, а затем останавливают. При отрезании переднего конца запуск ножниц осуществляют при помощи фотореле, установленного перед ножницами. Обычно режим запусков для барабанных ножниц применяют редко. Основным режимом работы таких ножниц является непрерывный.

Схема барабанных летучих ножниц 1 – подающие ролики; 2 – барабаны с ножами;

3 – ролики; 4 – ролики рольганга

Вспомогательные механизмы прокатных станов

Наиболее желательным является такой процесс резания, при котором горизонтальная составляющая скорости резания равна или на 2-3 % больше скорости движения полосы. В этом случае в материале полосы не будут возникать большие растягивающие усилия и в момент резания полоса не будет изгибаться перед ножами.

Следует отметить, что на летучих ножницах длина отрезаемых листов зависит от скорости подачи, поэтому требуется, чтобы отношение скорости подачи к окружной скорости барабана было строго постоянным за все время резания данной полосы, с тем чтобы точность размеров была в заданных пределах. Для поддержания этого

соотношения применяют электрическую или механическую Схема резания полосы синхронизацию.

Для летучих ножниц применяют ЭП с двухзонным регулированием скорости.

Дисковые ножницы предназначены для обрезки кромок у |

|

|

широких полос и резки этих полос вдоль на несколько узких |

|

|

(роспуска). Ножи изготовлены в виде круглых дисков. Толщина диска |

|

|

равна (0,06-0,1)D диаметра. При резании металла диски вращаются в |

|

|

противоположные стороны. Такие ножницы применяются для порезки |

|

|

движущегося металла большой длины. Для обрезки кромок |

|

|

применяют, двухпарные дисковые ножницы, а для роспуска широкой |

|

|

полосы -многопарные. |

|

|

Выбор электродвигателя определяется режимом работы |

|

|

ножниц При резании тонких полос (h < 4 мм) ножницы должны |

|

|

работать с максимальной скоростью и максимальной нагрузкой, |

|

|

поэтому регулирование скорости осуществляется при постоянном |

|

|

моменте Мдв = Мн = const изменением напряжения на якоре. При |

|

|

резании толстых полос (h > 4 мм) ножницы работают с различной |

Дисковые ножницы |

|

скоростью в зависимости от толщины полосы, но при постоянной |

||

|

||

мощности Рдв = Рн = const. |

|

Вспомогательные механизмы прокатных станов

Манипулятор - механизм, служащий для перемещения металла перпендикулярно оси рольганга для подачи его в определённый калибр валков, а также для выпрямления раската и его кантовки. Линейки манипуляторов обжимных станов располагаются перед и за рабочей клетью. Правые линейки за и перед клетью и левые линейки попарно механически связанны. Перемещение линеек производится при помощи зубчатых колёс и реек. Левые линейки 1, 3 перед и за клетью, также как и правые линейки 2, 4 перед и за клетью, связанны механически. Правая линейка 2 перед клетью снабжена механизмом кантования. Перемещение линеек производиться с помощью штанг 5, снабжённых зубчатыми рейками 7, которые находятся в зацеплении с шестернями 8, приводимыми от двигателей 6. Манипулятор относится к механизмам с большим числом включений в час, достигающим 2000 ... 2200 при ПВ часто превышающем 40%. Необходимый диапазон регулирования скорости не менее 10:1. ЭП должен обеспечивать экскаваторную характеристику. Применяются дпт мощностью несколько сотен кВт.

7 |

6 |

|

|

8 |

6 |

|

5 |

|

5 |

4 |

5 |

5 |

2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выход |

5 |

5 |

|

Клеть |

|

5 |

5 |

|

Вход |

металла |

|

|

|

|

|

|

|

металла |

||

|

3 |

|

|

|

|

|

1 |

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кинематическая схема манипулятора

Вспомогательные механизмы прокатных станов

Моталки и размотчики. На входной и выходной сторонах непрерывных и реверсивных станов холодной прокатки расположены намоточные устройства (рис.). На непрерывных станах намоточные устройства работают без реверса: на входной стороне – в режиме размотки, на выходной

– в режиме намотки. На реверсивных станах намоточные устройства изменяют режим каждый раз с реверсом стана.

Намотка (размотка) полосы должна выполняться с натяжением полосы. Отсутствие натяжения считается аварийным режимом из-за возникновения перекоса полосы и создания петли.

|

|

8 |

|

|

6 |

8 |

4 |

8 |

|

8 |

2 |

3 |

5 |

7 |

|

|

||

|

|

|

1

Схема непрерывного стана холодной прокатки

1 – размотчик; 2- летучие ножницы; 3 - сварочная машина; 4 – петледержатель; 5 – рабочие клети, 6 - летучие ножницы на

выходной стороне, 7 - две моталки; 8 - натяжные ролики.

Вспомогательные механизмы прокатных станов

Величина натяжения влияет на качество металла. Прокатка должна выполняться с постоянным значением величины натяжения, иначе появляется разнотолщинность полосы вдоль полосы. Для регулирования натяжения полосы используют системы прямого и косвенного регулирования. В системах прямого регулирования натяжения выполняется прямой, непосредственной замер усилий натяжения. Наиболее распространенными являются системы косвенного измерения натяжения. В таких системах замеряется не сама величина натяжения, а величина, которая косвенно связана с натяжением.

3

1 |

2 |

5 |

5 |

4 |

Схема реверсивного стана холодной прокатки

Рулон, предназначенный для прокатки на реверсивном стане, устанавливается на размотчики стана 1. Передний конец рулона пропускается на заправочной скорости через натяжные ролики 5, клеть 3 и закрепляется на барабане исходной моталки 4. После этого устанавливается заданное положение верхнего валка для нанесения небольшого обжатия и стан разгоняется до полной рабочей скорости. В конце перемотки стан останавливается и конец полосы закрепляется на входной моталке 2. Далее создается натяжение покоя, который в дальнейшем стремятся поддерживать неизменным как при разгоне и замедлении, так и при постоянной скорости прокатки.

Вспомогательные механизмы прокатных станов

В процессе намотки (размотки) происходит постоянное изменение диаметра рулона. Изменение диаметра рулона при неизменной угловой скорости намоточных устройств приводит к соответствующему изменению усилий натяжения полосы. Например, при намотке полосы на барабан моталки диаметр рулона Dp увеличивается (рис.). При неизменной угловой скорости барабана его линейная скорость ν стремится к увеличению по отношению к линейной скорости прокатки νпр в валках последней клети. Возникает разность скоростей, которая вызывает увеличение натяжения. Если в этом случае скорость вращения двигателя моталки оставить неизменной, то увеличение линейной скорости рулона быстро приведет к критическому росту усилий натяжения и обрыву полосы. Поэтому необходимо уменьшение угловой скорости моталки ωр таким образом, чтобы скорость намотки полосы равна скорости выхода металла из валков последней клети νпр. Таким образом, система управления электроприводом моталки должна обеспечить постоянство силы натяжения Т на участке моталка (размотчик) – прокатная клеть (тянущие ролики) и неизменность выходной (входной) линейной скорости металла ν=νпр. Эти требования практически реализуются в системе регулировании и поддержания неизменности электромагнитной мощности двигателя моталки.

P |

= Tν |

(*) |

ем |

η |

|

|

|

νпр |

η − КПД привода с учетом потерь в двигателе и редукторе.

ν

Dp

Регулирование по принципу (*) является примером косвенного регулирования натяжения.

Схема намотки полосы на барабан моталки

Вспомогательные механизмы прокатных станов

Требования к ЭП моталок и размотчиков. СУЭП намоточно-размоточных и натяжных механизмов должны обеспечивать два режима работы: регулирование частоты вращения двигателя и регулирование натяжения полосы. Первый режим является вспомогательным и не имеет жестких требований к качеству регулирования. Этот режим служит для заправки полосы, ее транспортировки без натяжения, ограничение частоты вращения двигателя при обрыве полосы.

Врежиме регулирования частоты необходимо обеспечить:

1)толчковый режим в обе стороны с заданным темпом изменения и уровнем скорости;

2)точность поддержания скорости около 2%;

3)время роста скорости при толчке без выхода на токоограничение 0,1 ... 0,2 с.

Врежиме регулирования натяжения:

1)синхронизация по скорости привода намоточно-размоточных механизмов и привода валков клети стана;

2)диапазон регулирования скорости в режиме поддержания натяжения не более 1:50 (определяется произведением кратности скорости прокатки 10 ... 20 на кратность изменения диаметра рулона 1,5 ... 4,0);

3)диапазон регулировки натяжения для различных станов 1:5 ... 1:20, в некоторых случаях 1:50;

4)точность поддержания неизменности натяжения в установившемся режиме 3 ... 12%;

5)точность поддержания неизменности натяжения в динамическом режиме 3 ... 8%;

6)время отработки ступенчатого задания натяжения не более 0,2с с перерегулированием не более 10%;

7)регулируемое превышение линейной скорости барабана над скоростью полосы при заправке в пределах 0 ... 30%;

8)ограничения превышения скорости барабана при обрыве полосы на максимальной скорости 5%, на заправочной скорости – 15%, с последующей остановкой привода.

Натяжные ролики. Натяжные ролики должны обеспечивать неизменность натяжения полосы в звене "клеть - натяжной ролик" или между соседними натяжными роликами. Группа этих механизмов работает в длительном и обычно нереверсивном режиме. Из-за возможности изменения режима натяжения, когда отдельные ЭП могут переходить из режима двигателя в инверторный режим и наоборот, возникает необходимость в реверсивном ЭП. Кроме этого существуют дополнительные требования к ЭП:

1)точность поддержания натяжения 3 ... 5%;

2)время отработки толчка задания тока не более 10 ... 25 мс.

Обработка металлов давлением. Теория прокатки

Под обработкой металлов давлением понимают изменение формы или размеров металла в результате воздействия возникших сил. К обработке металлов давлением относят следующие технологические процессы: прокатка; волочение; прессование; ковка; штамповка.

Около 75% всего получаемого металла обрабатывается прокаткой. Прокаткой называется изменение размеров и формы металлов с помощью двух или нескольких вращающихся валиков. Различают продольную, поперечную и косую прокатку. При продольной прокатке (а) металл деформируется между двумя валками, вращающимися в разные стороны. При поперечной прокатке (б) валики вращаются в одном направлении и металл приобретает вращательное движение. При косой прокатке оси валков расположены под углом к друг другу (в).

Поперечная прокатка применяется для изготовления тел вращения. Косая − для получения сплошного металла (трубы). Наибольшее распространение имеет продольная прокатка (90% всего проката). При прокатке имеет место пластическая деформация. Пластические свойства зависят от состава металла, термической обработки и температуры. С увеличением температуры уменьшается сопротивление деформации, а следовательно усилие и расход энергии на деформацию. Поэтому чаще всего ведут прокатку разогретой стали. Прокатка очень тонкого листа (менее 1 мм) производится в холодном состоянии. При горячей прокатке окалина по толщине будет превышать размер заготовки. При подходе к валкам металл захватывается ими и обжимается, в результате чего уменьшается его сечение за счёт главным образом увеличения длины, так как ширина увеличивается незначительно. Однократный проход металла через вращающиеся валки называется пропуском. Обычно прокатка производится в несколько пропусков.

а) |

б) |

в) |

|

Схемы продольной, поперечной и косой прокатки