2 Расчет механизма подьема груза

В таблице 2.1приведены исходные данные для расчета.

Таблица 2.1– Исходные данные к выполнению расчета

|

Номер варианта |

Грузоподъемность, Q, т |

Высота подъема груза, Н, м |

Скорость подъема груза, v1, м/с |

Режим работы |

|

15 |

8 |

10 |

0,12 |

6М |

Выбор кратности полиспаста

В соответствии с заданной грузоподъемностью Qкрана из таблицы 2.2 назначаем кратность полиспаста в механизме подъема –а=2.

Таблица 2.2 – Кратность полиспаста в зависимости от грузоподъемности

|

Q, т |

<5 |

10 – 15 |

20 – 30 |

40 – 50 |

75 – 125 |

|

а |

2 |

2 – 3 |

3 – 4 |

4 – 5 |

5 – 6 |

2. Выбор крюка и крюковой подвески

Из таблицы 2.3 по грузоподъемности Q=8т и режиму работы механизма 6М выбираем номер заготовки однорогого крюка – № 16.

По таблице 2.5 выбираем крюковую подвеску нормального типа ближайшей большей грузоподъемности. Обозначение подвески 2–8–610, номинальная грузоподъемность 8 т, режим работы 6М, номер заготовки крюка №16, количество блоков (кратность полиспаста) – 2, рекомендуемый диаметр каната dк=14…18 мм, диаметр блока по дну желобаDбл.0=610 мм, расстояние между блоками В=62 мм, масса подвескиQп = 0,213 т.

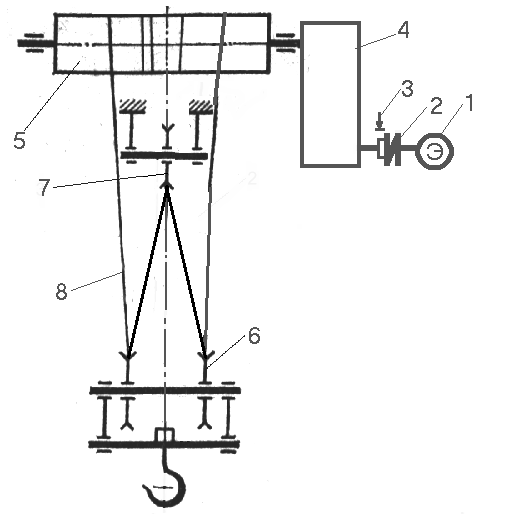

3. Кинематическая схема механизма подъема

С учетом принятых кратности полиспаста и типа крюковой подвески изображаем кинематическую схему механизма подъема груза мостового крана (рисунок 2.4).

1 – двигатель; 2 – муфта; 3 – тормоз; 4 – редуктор; 5 – барабан;

6 – крюковая подвеска; 7 – верхние блоки; 8 – канат

Рисунок 2.4 – Кинематическая схема механизма подъема груза

4. Выбор каната

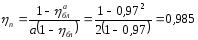

Блоки крюковой подвески установлены

на подшипниках качения, тогда

принимаем бл=0,97.

Для нахождения максимального усилия в

канате вначале определяем КПД полиспаста:

бл=0,97.

Для нахождения максимального усилия в

канате вначале определяем КПД полиспаста:

.

.

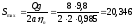

Максимальное усилие в канате:

кН.

кН.

По таблице 2.6 в соответствии с режимом работы 6М назначаем коэффициент запаса прочности каната kз=6. Тогда, расчетное усилие растяжения в канате:

кН.

кН.

По таблице 2.8 выбираем канат двойной свивки типа ЛК–Р конструкции 6 х 19(1+6+6/6) + 1 о.с. ГОСТ 2688–80 со следующими параметрами: диаметр каната dк=15 мм, маркировочная группапр= 1770 МПа, разрывное усилиеSразр=125,5 кН, площадь поперечного сеченияF=86,28 мм2. Данный канат отвечает условию выбора

,

,

т.е. 122,076 кН < 125,5 кН.

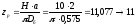

5. Проверка диаметра блоков

Для нормальной работы блока должно выполняться условие:

.

.

По таблице 2.10 с учетом режима работы механизма 6М выбираем коэффициент е= 35. Вычисляем правую часть выражения

мм.

мм.

Проверяем условие Dбл.0=610 мм > 510 мм, т.е. блоки крюковой подвески соответствуют выбранному канату.

Тогда, диаметр блока по центру каната равен:

Dбл = Dбл.0 + dк = 610 + 15 = 625 мм.

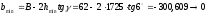

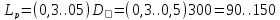

6. Определение геометрических размеров барабана

Диаметр барабана по центру каната:

Dб = 0,85Dбл = 0,85625531,25 мм.

Диаметр барабана по дну канавок (мм):

Dб.0 = Dб – dк = 531,25 – 15 = 516,25 мм.

Полученное значение Dб.0 округляем до ближайшего большего из стандартного ряда, т.е.Dб.0 =560 мм.

Уточняем диаметр барабана по центру каната:

Dб = Dб.0 + dк = 560 + 15 = 575 мм.

Рассчитываем количество рабочих канавок для навивки полной рабочей длины каната (рабочие витки каната):

шт.

шт.

Принимаем количество неприкосновенных витков zнепр.= 2 шт. и количество канавок для крепления канатаzкр= 3 шт.

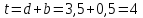

По диаметру каната dк=15 мм из таблицы 2.11 назначаем шаг нарезки канавок барабанаt=17 мм.

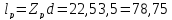

Тогда, длина нарезного участка барабана:

мм.

мм.

Длина гладкого концевого участка может находиться в пределах:

lк= (4 ... 5)dк = 75 мм,

с учетом значений из стандартного ряда принимаем lк=75 мм.

Вычисляем минимальное расстояние между осью блоков крюковой подвески и осью барабана:

hmin = 3Dб =3575 = 1725 мм.

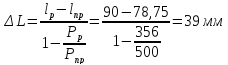

Определяем минимально и максимально возможную длину центрального гладкого участка:

мм ;

мм ;

мм.

мм.

С учетом условия

назначаем длину центрального гладкого

участка барабанаl0= 16 мм, тогда полная длина барабана

составит

назначаем длину центрального гладкого

участка барабанаl0= 16 мм, тогда полная длина барабана

составит

L = 2lн + l0 + 2lк= 2380 + 40 + 275 = 710 мм,

что соответствует значению из стандартного ряда.

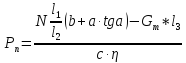

7. Определение мощности и выбор двигателя

С учетом составленной кинематической схемы механизма (рисунок 2.1) назначаем КПД отдельных узлов трения: КПД барабана, установленного на подшипниках качения б= 0,98; КПД муфтм= 0,98; КПД двухступенчатого редукторар=0,94. Тогда, КПД механизма составит:

мех = п б муфт ред= 0,9850,98 0,98 0,93 = 0,88

Вычисляем силу тяжести поднимаемого груза и крюковой подвески:

G = (Q + Qп)g = (8 + 0,213) 9,8 = 82,13кН.

Необходимая мощность двигателя составит:

кВт.

кВт.

По таблице 2.13 выбираем двигатель ближайшей меньшей мощности при относительной продолжительности включения ПВ=60%, отвечающей режиму работы механизма 6М, – металлургический электродвигатель с фазовым ротором MTКF312–8 со следующими параметрами:

– номинальная мощность Рном = 8,2 кВт (ПВ = 60%);

– номинальная частота вращения nном = 710 об/мин;

– максимальный момент Мmax= 510 Нм;

– момент инерции ротора Jp =0,3875 кгм2;

– минимальная кратность пускового момента min= 1,2.

Определяем номинальный момент двигателя

Н·м .

Н·м .

Максимальная кратность пускового момента двигателя:

.

.

Средняя кратность пускового момента двигателя:

.

.

Средний пусковой момент двигателя:

Мср.п=ср.пМн = 2,9110,3 = 319,87 Нм .

Угловая скорость вращения двигателя:

рад/с.

рад/с.

Угловая скорость вращения барабана:

рад/с.

рад/с.

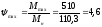

8. Определение передаточного числа и выбор редуктора

Вычисляем необходимое передаточное число редуктора:

.

.

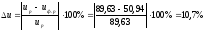

По таблице 2.17 отмечаем, что ближайшее к рассчитанному значение передаточного числа редуктора составляет 80. При этом расхождение между необходимым и фактическим передаточным числом редуктора равняется

,

,

что меньше 15%.

Тогда, при принятом фактическом передаточном числе uр.ф= 80 выбираем двухступенчатый редуктор Ц3–160Н, для которого мощность на быстроходном валу составляет 14 кВт, что превышает номинальную мощность двигателя 8,2 кВт.

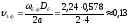

Уточняем фактическую угловую скорость вращения барабана (рад/с):

рад/с

рад/с

и фактическую скорость подъема груза:

м/с.

м/с.

9. Проверка двигателя при пуске

Определяем приведенный к валу двигателя момент инерции механизма:

Определяем статический момент сопротивления на валу двигателя при подъеме груза номинальной массы (Нм):

кНм

= 167,7 Нм.

кНм

= 167,7 Нм.

Находим время пуска двигателя при подъеме груза номинальной массы:

с.

с.

Определяем ускорение груза при подъеме груза номинальной массы:

м/с2,

м/с2,

что меньше допускаемого ускорения [jп] = 0,6 м/с2, т.е.

м/с2.

м/с2.

10. Проверка двигателя на нагрев

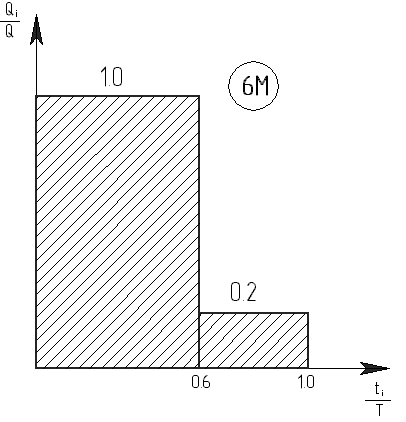

Типовая диаграмма нагружения механизма подъема при заданном режиме работы 6М приведена на рисунке 2.12 .

Рисунок 2.12 – Типовая диаграмма нагружения крановых механизмов для режима 6М

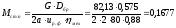

Определяем статические моменты сопротивления на валу двигателя при подъеме груза разной массы:

– первая ступень (номинальная масса груза)

кНм

= 167,7 Нм.

кНм

= 167,7 Нм.

– вторая ступень (0,2 от номинальной массы)

Нм

;

Нм

;

Находим время пуска двигателя при подъеме груза разной массы:

;

;

– первая ступень (номинальная масса груза)

с;

с;

– вторая ступень (0,2 от номинальной массы)

с;

с;

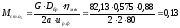

Вычисляем статические моменты сопротивления на валу двигателя при опускании груза разной массы (Нм):

– первая ступень (номинальная масса груза)

кНм

= 130 Нм

;

кНм

= 130 Нм

;

– вторая ступень (0,2 от номинальной массы)

Нм ;

Нм ;

Определяем время пуска двигателя (с) при опускании груза разной массы:

;

;

– первая ступень (номинальная масса груза)

с;

с;

– вторая ступень (0,2 от номинальной массы)

с;

с;

Заносим результаты расчета в таблицу 2.19.

Таблица 2.19 – Результаты расчета статических моментов сопротивления

|

Qi, т |

|

|

|

|

|

8 |

167,7 |

0,25 |

130 |

0,08 |

|

1,6 |

33,54 |

0,13 |

26 |

0,11 |

Время работы двигателя в установившемся режиме

с

.

с

.

Определяем сумму времен пуска двигателя на подъем и опускание груза за цикл работы двигателя:

с.

с.

Определяем сумму времен работы двигателя в установившемся режиме:

=

2nст

=

2nст =

2219,2

= 76,8 с.

=

2219,2

= 76,8 с.

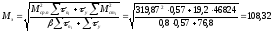

Вычисляем сумму квадратов статических моментов (Н2м2) при подъеме и опускании грузов разной массы:

Принимая значение коэффициента, учитывающего ухудшение условий охлаждения двигателя во время пуска и торможения, равным = 0,8, находим эквивалентный момент на валу двигателя при подъеме грузов различной массы

Нм .

Нм .

Проверяем условие отсутствия нагрева двигателя:

Мн Мэ ,

110,3 Нм > 108,32 Нм.

Условие выполняется, значит данный двигатель не будет перегреваться.

2.7 Выбор соединительных муфт

В механизмах крановой тележки применяют муфты, способные передавать крутящие моменты и компенсировать осевые, радиальные и угловые смещения валов, которые возникают как при монтаже, так и при деформации металлоконструкций во время работы крана. Расчетный момент для выбора муфты:

[Мкр] ,

[Мкр] ,

где Мр– расчетный крутящий момент;

k– коэффициент запаса прочности;

Мкр– действующий крутящий момент на соединяемых валах;

[Мкр] – допускаемый (табличный, номинальный) крутящий момент,

который способна передать муфта.

Коэффициент запаса прочности определяется по формуле:

,

,

где k1– коэффициент, учитывающий степень ответственности соединения; при возможности аварии ряда машин –k1 = 1,8;

k2 – коэффициент условий работы.; при работе неравномерно нагруженных механизмов –k2= 1,3;

k3– коэффициент углового смещения. Для зубчатых муфт при угле перекоса в 1о –k3=1,5.

.

.

Расчетный момент муфты, для соединения вала двигателя и быстроходного вала редуктора:

=

110,32,7 = 387,5 Нм.

=

110,32,7 = 387,5 Нм.

Выбираем зубчатую муфту М2-1400-55 ГОСТ Р

50895-96 с параметрами: допускаемый крутящий

момент [Мкр] =1400 Нм,максимально допустимые диаметры расточек

во втулках полумуфт под концы валовdлев.max=

55 мм иdправ.max

= 55 мм; момент инерции муфтыJм= .

.

11. Выбор тормоза.

С учетом того, что коэффициент запаса торможения для режима работы механизма 6М равен kт = 2,5 , определяем расчетный тормозной момент на валу тормозного шкива (вал двигателя) для механизма подъема груза:

Мт = kтМст.о = 2,5130 = 325 Нм.

По рассчитанному тормозному моменту выбираем нормально-замкнутый колодочный тормоз общего назначения с электрогидравлическим толкателем ТКГ-300 с табличным тормозным моментом Мт.ф= 800 Н·м, диаметр тормозного шкиваD= 300 мм.

Таблица 3– Колодочные тормоза общего назначения типа ТКГ с электрогидравлическим толкателем

|

Типоразмер тормоза |

Тормозной момент Мт.ф, Н·м |

Диаметр тормозного шкива D, мм |

Отход колодки, мм |

Масса, кг |

Толкатель | |

|

Тип |

Усилие, Н | |||||

|

ТКГ-300м |

800,0 |

300 |

1,2 |

92 |

ТГМ-50 |

500 |

Выполним расчет параметров регулирования тормоза.

Сила трения между колодкой и шкивом:

.

.

Сила прижатия колодок

Н,

Н,

где f - коэффициент трения между колодкой и тормозным шкивом.

Усилие на пружине

=

=

.

.

- КПД рычажной системы.

- КПД рычажной системы.

Сила на толкателе

.

.

Выбираем толкатель ТЭГ-25 с усилием 250 Н, ход – 32 мм.

Высота тормозной колодки

.

.

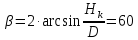

Угол обхвата колодкой тормозного шкива:

о.

о.

Ширина колодки

мм.

мм.

Расчетное усилия для пружины:

.

.

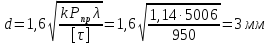

Принимаем индекс пружины λ= 6, тогда коэффициент кривизныk=1,14.

Допустимые напряжения кручения материала пружины [τ]=950 МПа.

Диаметр проволоки

.

.

Принимаем диаметр проволоки пружины d= 3,5 мм.

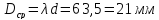

Средний диаметр пружины

.

.

Рабочая длинна пружины

мм.

мм.

Принимаем

=90 мм.

=90 мм.

Зазор между витками пружинами

мм.

мм.

Принимаем

0,5 мм.

0,5 мм.

Шаг пружины

мм.

мм.

Число витков пружины

.

.

Длина сжатой пружины

мм.

мм.

Осадка пружины

.

.

Длина пружины в свободном состоянии

.

.

Шаг витков наружной пружины

.

.

Длина пружины в свободном состоянии

.

.

Длина пружины при раскрытом тормозе

мм.

мм.

Условие проверки

Условие выполняется.

,

Нм

,

Нм ,

с

,

с ,

Нм

,

Нм ,

с

,

с