Лекція 1. Загальні відомості про автоматичне управління металорізальним обладнанням

1.1ЄОсновні поняття та визначення

Автоматичне управління в машинобудуванні здійснюється за допомогою систем автоматичного управління (САУ), що визначаються як динамічні системи, призначені для управління технологічними операціями, які виконуються робочими органами металорізального обладнання. Підкреслюючи узагальнюючий характер викладення матеріалу, відзначимо, що принципи побудови САУ не залежать від фізичної природи процесів, що управляються, а базуються тільки на взаємозв'язках між вхідними та ихідними величинами.

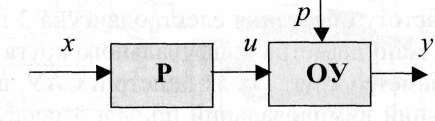

Будь-яка САУ містить об'єкт, що управляється (ОУ) і регулятор (Р) (рис. 1.1).

Під час функціонування САУ на ОУ діють різноманітні зовнішні сигнали - збурення ρ, що заважають досягненню мети управління. Наприклад, для ОУ, зображених на рис. 1.2, керуючими впливами і збуреннями є: а) супорт верстата - напруга U живлення електродвигуна і зовнішня сила Ρ опору; б) гідравлічний циліндр - витрата Q масла і технологічне навантаження Р; в) процес точіння - подача S і припуск Н.

Регулятор (Р), або автоматичне управляюче пристосування, виробляє управляючий вплив на основі інформації про передбачувану поведінку ОУ у

Залежно від цього визначають два основних принципи управління: в першому випадку управління проводиться за збуренням, а в другому - за помилкою, а САУ, що використовують ці принципи, поділяються, відповідно, на розімкнені і замкнені.

1.2. Принципи управління

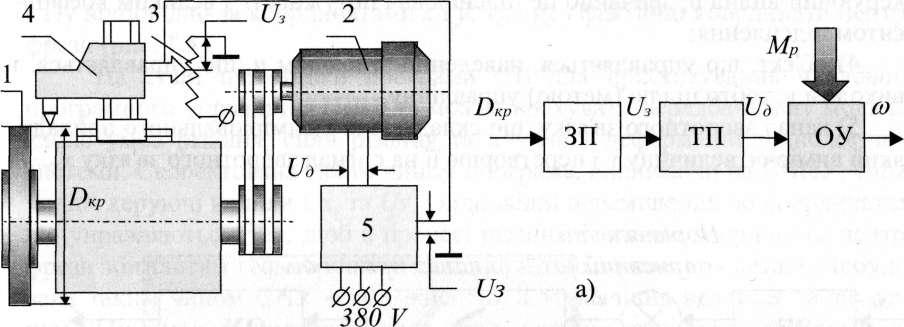

Вивчення принципів управління зручно провести на прикладі САУ швидкістю різання при шліфуванні (рис. 1.3).

Відомо, що зменшення діаметра шліфувального кругу 1 внаслідок його зносу і правки призводить до зменшення швидкості різання. Для її стабілізації необхідно регулювати частоту обертання електродвигуна 2 головного руху зворотно пропорційно зміні діаметра шліфувального круга 1. З метою вимірювання фактичного діаметра круга, та як пристрій САУ, що задає, використаний потенціометричний вимірювальний прилад 3 переміщення, бігунок якого зв'язаний з повзуном 4 приладу, що править шліфувальний круг.

В розімкненій САУ (рис. 1.3, а) сигнал U39 що виробляється вимірювальним приладом З (ЗП), надходить на керуючий вхід тиристорного перетворювача 5 (ТП), навантаженням якого є двигун 2 (ОУ). Бажана початкова швидкість різання може встановлюватися попередньою настройкою потенціометра 3 за даними вимірювальних приладів. Головним збуренням для об'єкту, що управляється, є момент Μр від сили різання. Зміни моменту призводять до зміни швидкості різання у відповідності з динамічними властивостями системи та електромеханічною характеристикою двигуна. Тому функціональне призначення системи - стабілізація швидкості різання - в цьому випадку залежить від збурення, що знижує її експлуатаційні показники.

Таким чином, за допомогою зворотного зв'язку, одержують чудову властивість САУ, яка визначається тим, що збурення, які діють на елементи САУ, що охоплені зворотним зв'язком, практично не впливають на точність регулювання, а чутливість відносно керуючого впливу завжди зберігається.

Отже, замкнені системи використовують принцип зворотного зв'язку, який полягає в наступному. Бажана або оптимальна поведінка об'єкта порівнюється з його дійсною поведінкою і при цьому помилка, що одержується, використовується для того, щоб остання прямувала до нуля або залишалася в заданих межах.

Замкнена система, що функціонує відповідно до цього принципу, може бути представлена за допомогою схеми рис. 1.4, що містить:

-

пристрій (елемент), що задає, (ЗЕ), який перетворює вхідний сигнал хв на величину χ тієї ж фізичної природи, що і величина х53. Звичайно величина χ називається вхідним сигналом САУ;

-

порівняльний пристрій, що виробляє сигнал помилки, безпосередньо прикладений до прямого каналу (S-х - х33);

-

канал прямої дії, що являє собою керовану систему, яка виробляє керуючий вплив и; звичайно це підсилювач потужності з великим коефіцієнтом підсилення;

-

об'єкт, що управляється, наведений зі входом и, що управляється, і виходом у, тобто ціллю (метою) управління;

-

канал зворотного зв'язку, що складається з вимірювального приладу, який вимірює величину у і перетворює її на сигнал зворотного зв'язку х55.

Замкнена САУ має наступні основні властивості:

- Система автоматично функціонує так, що помилка прямує до нуля.

- Вихідна величина у залежить в основному від входу χ і коефіцієнту передачі каналу зворотного зв'язку.

- Вихідна величина практично не залежить від каналу прямої дії і отже, від збурень, які діють на нього.

Таким чином, замкнені САУ мають суттєві переваги у порівнянні з розімкненими. Проте останні набагато простіші і виникає резонне запитання: "Чи можна забезпечити якість регулювання, що вимагається, за допомогою розімкнених систем?" Позитивна відповідь буде у тому випадку, коли вдасться врахувати всі збурення, які діють на систему, або принаймні головні з них, оскільки управління в таких системах провадиться з урахуванням передбачуваної поведінки ОУ, тобто за апріорною інформацією. Пояснимо це положення на прикладі управління контурним фрезеруванням на верстаті з ЧПУ.

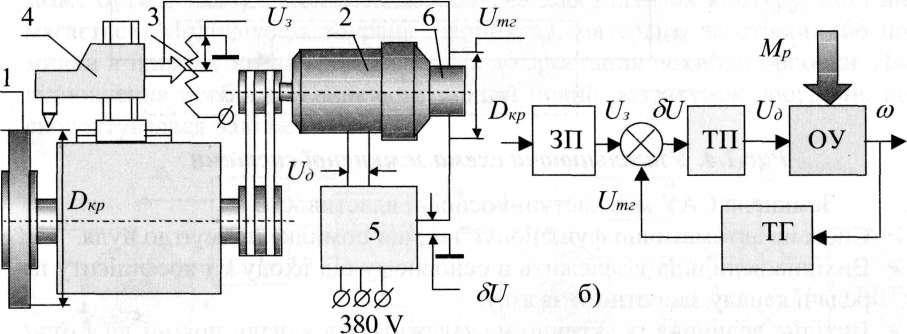

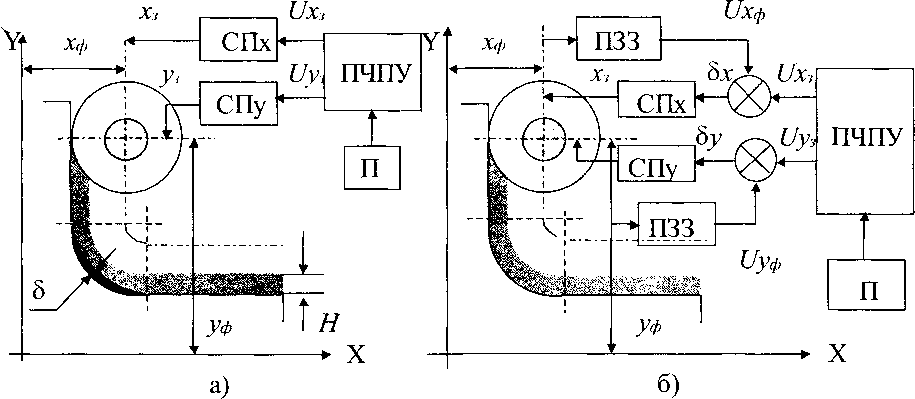

Відомо, що головним збуренням при контурному фрезеруванні є змінні умови різання на різних ділянках контуру. При русі центра фрези (в оберненій схемі) за геометричною еквідистантою до контуру, сила різання на ділянках, окреслених дугами кола, значно відрізняється від сили різання на прямолінійних ділянках. Тому, навіть за умови компенсації похибки різання, викликаної пружними деформаціями на прямолінійних ділянках, вона буде з'являтися на увігнутих ділянках контуру:

![]()

Рис. 1.5. Схеми управління контурним фрезеруванням на верстаті з ЧПУ: а) - за збуренням; б) - за помилкою

На етапі підготовки програми (П) для пристосування числового програмного управління (ПЧПУ) можна врахувати передбачувану модифікацію умов різання, сили різання та пружних деформацій технологічної системи. Скоректована таким чином програма, впливаючи на ПЧПУ, спричинює керуючі впливи Ux3 та Uy3 і відповідні переміщення по координатах, що управляються, так, щоб в процесі різання фактичні координати центра фрези збігалися з геометричною еквідистантою до контуру деталі. Побудована таким чином САУ є розімкненою, а управління ведеться за збуренням. Якщо модель процесу, покладена в основу розрахунків, адекватна, то може бути досягнута точність обробки на всіх ділянках контуру, що і вимагається. Модифікація збурень, наприклад, матеріалу заготівки, або помилки в їхньому визначенні, наводять до зростання похибки обробки. Для відновлення необхідної якості потрібний новий розрахунок програми, що скоректувалася раніше.

Замкнена САУ одержується в результаті встановлення вимірювального приладу зворотного зв'язку (ПЗЗ), іцо визначає фактичне положення центру інструменту в процесі обробки (див. рис. 1.5, б). В такій САУ програма розраховується за інформацією про геометричну еквідистанту без урахування будь-яких збурень. На сервоприводи подач надходять сигнали ПОМИЛОК δχ і δ}\ ЩО виробляються при порівнянні сигналів UXj і Uy3, пропорційних заданим координатам геометричної еквідистанти, з сигналами l/χφ і 1/уф, пропорційними фактичним координатам центра фрези. Функціонування САУ направлене на постійне відпрацьовування цих помилок в певних, допустимих точністю обробки, межах.