- •Определение мощности приводов механизмов резания и подачи деревообрабатывающего станка

- •Цель работы

- •Анализ кинематической схемы станка и определение ее кинематических параметров

- •Расчет потерь мощности в элементах кинематической цепи

- •Расчет мощности и сил резания

- •Составление уравнения тягового баланса по расчетной схеме

- •Список рекомендуемой литературы

- •Приложение а

-

Расчет потерь мощности в элементах кинематической цепи

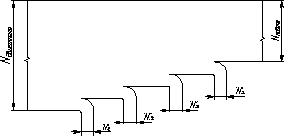

Наглядную картину потерь мощности в различных элементах кинематической цепи дает ручьевая диаграмма потерь, рисунок 2.

Рисунок 2 – Ручьевая диаграмма потерь мощности в механизмах привода

подачи рейсмусового станка СР - 8

Для построения диаграммы необходимо рассчитать потери мощности в каждой передаче кинематической цепи. Расчет начинается от двигателя и заканчивается исполнительным органом (для механизма резания и механизма подачи). Потери в каждом элементе определяют через его КПД. Мощность N, отводимая после каждого элемента, и потери в нем N определяются:

![]() ,

(7)

,

(7)

![]() ,

(8)

,

(8)

где: i – порядковый номер элемента;

– КПД элемента кинематической цепи /таблица А.1/.

Расчет удобно оформить в виде таблицы, таблица 2.

Таблица 2 – Расчет потерь мощности

|

Наименование элемента |

КПД элемента |

Мощность, отводимая после элемента, кВт Ni=Ni-1i |

Потери мощности в элементе, кВт N’i=Ni-1-Ni |

|

1 Ременная передача |

0,96 |

N1=1,2 0,96=1,15 |

N’1=1,2-1,15=0,05 |

|

2 Подшипники качения |

0,995=0,95 |

N2=1,15 0,95=1,09 |

N’2=1,15-1,09=0,06 |

|

3 Зубчатая передача |

0,982=0,96 |

N3=1,09 0,96=1,05 |

N’3=1,09-1,05=0,04 |

|

4 Цепная передача |

0,96 |

N4=1,05 0,96=1,01 |

N’4=1,05-1,01=0,04 |

-

Расчет мощности и сил резания

Расчет мощности и сил резания рекомендуется вести по «объемному» методу. Этот метод построен на так называемой «объемной» формуле мощности резания, которая в общем случае имеет вид:

![]() ,

(9)

,

(9)

где: N – мощность резания, кВт;

k – удельная работа резания, Дж/см3;

WC – секундный объем измельчаемой древесины, см3/с;

kТ – «табличное» значение удельной работы резания Дж/см3;

а0 – общая поправка на производственные условия;

u – скорость подачи заготовки, м/мин;

F – площадь поперечного сечения измельчаемого слоя, мм2.

Экспериментальные значения табличной удельной работы резания kT отдельно для каждого технологического процесса приводятся в виде таблиц (или графиков), /таблицы А.8 – А.10/.

Поправочный коэффициент а0 для различных технологических процессов будет включать следующие коэффициенты:

при пилении пилами:

-

рамными …………………………………..….….а0=апа

-

ленточными…………………………………..…..а0=апааwа

-

круглыми…………………………………………а0=апааwааvаh

для фрезерования цилиндрического…………………а0=апааwааv

Значения поправочных коэффициентов на породу – ап, на затупление – а, на влажность – аw, на угол резания – а, на скорость резания - аv, на глубину обработки – аh, приводятся в приложении, /таблицы А.11 – А.16/.

Определив мощность на резание по формуле (9), переходят к определению окружной касательной и нормальной силы резания:

![]() ,

(10)

,

(10)

![]() ,

(11)

,

(11)

где: P0 – окружная касательная сила резания, Н;

Q – нормальная сила резания, Н;

v – скорость резания, м/с;

m – переходный множитель от касательной силы к нормальной

/таблица А.11/.

По значениям касательной P0 и нормальной Q, составляющих силы резания, можно рассчитать значения горизонтальной S1 и вертикальной S2 составляющих силы резания.

4.1 Пример расчета мощности и сил резания круглопильного станка

В качестве примера приведен расчет мощности и сил резания для процесса продольного пиления древесины круглой пилой.

Исходные данные: порода распиливаемой древесины – сосна, влажность древесины W=12%, высота пропила H=80мм; расстояние от оси пильного вала до поверхности стола а=70мм; диаметр пилы D=315мм, толщина диска пилы b0=2,4мм, уширение на сторону b’=0,4мм; угол резания =65; число зубьев z=24; количество пил в поставе i=1; частота вращения вала пилы n=2900об/мин; скорость подачи u=16м/мин; период стойкости инструмента T=180мин.

Для процесса продольного пиления формула (9) примет вид:

![]() , (12)

, (12)

где: B – ширина пропила, мм;

![]() ,

(13)

,

(13)

B=2,4+20,4=3,2мм.

Скорость резания v, м/с рассчитывается по следующей формуле:

![]() , (14)

, (14)

![]() .

.

Для продольного пиления круглой пилой поправочный коэффициент а0 состоит из шести сомножителей:

а0=апааwааvаh. (15)

Согласно исходным данным по приложению /таблицы А.12 – А.17/ определяют величины выражения (15) и рассчитывают общий поправочный коэффициент а0:

а0= 1,01,81,01,161,021,1=2,34.

Для определения значения удельной работы резания kT необходимо рассчитать подачу на зуб uZ , мм:

![]() ,

(16)

,

(16)

![]() .

.

Для данного значения подачи на зуб находят значение kT=52 Дж/см3 /таблица А.8/.

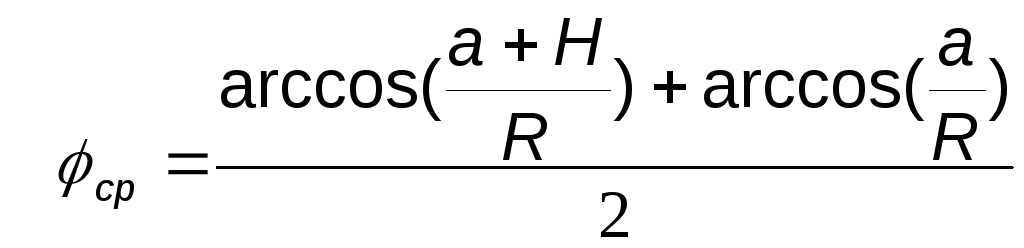

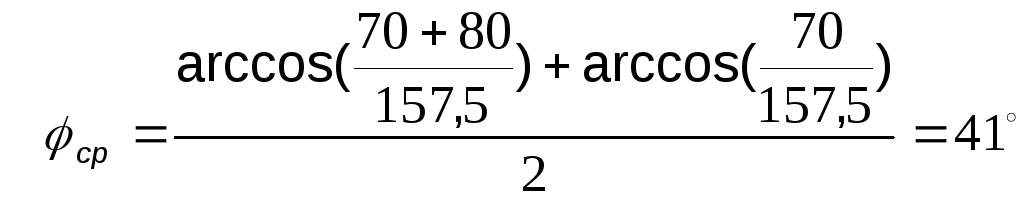

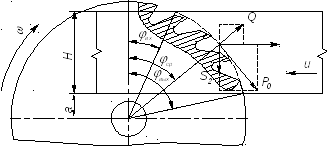

В некоторых источниках удельная работа резания приводится в зависимости от средней толщины срезаемой стружки kT=f(hср), в этом случае по величине подачи на зуб uZ и среднему углу на дуге контакта ср, рисунок 3, определяют среднюю толщину стружки.

Подставляя найденные значения в формулу (12), находят мощность на резание:

![]() .

.

По формуле (10) рассчитывают значение касательной составляющей силы резания P0:

![]() .

.

Для заданных условий определяется значение переходного множителя m /таблица А.11/:

m=0,07+0,2=0,27.

По формуле (11) рассчитывают значение нормальной составляющей силы резания Q:

![]() .

.

Средний угол контакта резца с древесиной ср, определяется по выражению (17), рисунок 3:

,

(17)

,

(17)

![]()

.

.

Горизонтальная S1 и вертикальная S2 составляющие силы резания определяются по выражениям (18, 19):

вх – угол входа пилы в пропил, вых – угол выхода пилы из пропила, ср – средний угол на дуге контакта, Н – высота пропила, а – расстояние от оси пилы до поверхности стола, Р – касательная составляющая силы резания, Q – нормальная составляющая силы резания, S1 – горизонтальная составляющая силы резания, S2 – вертикальная составляющая силы резания

Рисунок 3 – Схема действия сил резания

![]() , (18)

, (18)

![]() , (19)

, (19)

![]() ,

,

![]() .

.

Таким образом, получены значения сил S1 и S2 необходимые для силового расчета механизма подачи.