- •Определение мощности приводов механизмов резания и подачи деревообрабатывающего станка

- •Цель работы

- •Анализ кинематической схемы станка и определение ее кинематических параметров

- •Расчет потерь мощности в элементах кинематической цепи

- •Расчет мощности и сил резания

- •Составление уравнения тягового баланса по расчетной схеме

- •Список рекомендуемой литературы

- •Приложение а

-

Составление уравнения тягового баланса по расчетной схеме

На функциональной схеме, совмещенной с планом сил, показывают относительное движение обрабатываемой заготовки и режущего инструмента, их взаимодействие с базирующими, подающими и некоторыми другими элементами станка, например стружкоприемниками, противовыбрасывателями, и т.д. обеспечивающими нормальное и безопасное протекание процессов обработки.

На схеме указывают направление скорости резания, скорости подачи, приводные элементы отмечают стрелками, а прижимные – пружинами. На ней не показывается за счет каких механизмов осуществляется движение.

Схема может изображаться как в аксонометрии, так и в ортогональных проекциях с возможно меньшим их числом. Для универсальных станков функциональных схем может быть несколько, в зависимости от количества исполняемых операций.

Расчет механизма подачи начинается с составления расчетной схемы, которая представляет собой функциональную схему, совмещенную с планом сил.

В подающем механизме деревообрабатывающего станка усилие подачи развивается за счет сил сцепления между подающими органами (вальцами или гусеницами) и заготовкой. Для обеспечения надежной подачи должно выполнятся условие:

![]() , (20)

, (20)

где: Т – тяговое усилие подачи, Н;

– коэффициент запаса, принимается равным 1,1 – 1,3;

РС – суммарное сопротивление подаче, Н.

Суммарное сопротивление подаче в общем случае запишется в виде:

![]() , (21)

, (21)

где: F – суммарная сила трения, противодействующая подаче, Н.

Тяговое усилие, развиваемое подающим элементом:

![]() , (22)

, (22)

где: f – коэффициент сцепления подающего элемента с заготовкой

/таблицы А.6, А.7/,

P – давление подающего элемента, Н.

Приравнивая левые части выражений (20) и (22) и выразив суммарное сопротивление подаче, получают:

![]() . (23)

. (23)

Теперь, подставляя выражение (23) в уравнение, определяющее усилие сопротивления подаче (21), получают давление прижима приводного вальца, которое обеспечивает надежную подачу заготовки:

![]() . (24)

. (24)

Далее приведены примеры расчетов суммарной силы сопротивления подаче, тягового усилия и усилия прижима подающих вальцов по расчетным схемам наиболее распространенных типов станков.

5.1 Круглопильные станки с вальцовой подачей.

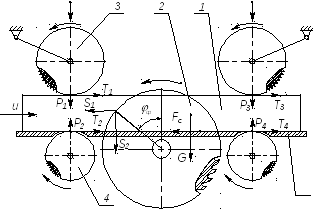

Функциональная схема круглопильного станка с вальцовой подачей, совмещенная с планом сил, приведена на рисунке 4. Суммарная сила трения F, в данном случае будет равна силе трения доски о поверхность стола FC :

![]() , (25)

, (25)

где: G – вес доски, Н;

– коэффициент трения скольжения доски о поверхность стола /таблица А.2/;

S2 – вертикальная составляющая силы резания, Н.

Суммарная сила сопротивления подаче:

![]() , (26)

, (26)

где: S1 – горизонтальная составляющая силы резания, Н.

Тяговое усилие обеспечивается четырьмя подающими вальцами, однако необходимо учесть, что в начале и в конце распиловки работают только два вальца, либо передние – верхний и нижний, либо задние – верхний и нижний. С учетом этого тяговое усилие составит:

![]() , (27)

, (27)

где: f – коэффициент сцепления /таблицы А.6, А.7/;

P – давление подающего элемента, Н.

По формуле (27) принято, что подающие вальцы имеют одинаковые коэффициенты сцепления и развивают одинаковое усилие прижима.

1 – заготовка; 2 – пила; 3,4 – соответственно верхний и нижний подающие вальцы, 5 - стол.

Рисунок 4 – Функциональная схема круглопильного станка, совмещенная с планом сил

Приравнивая суммарную силу сопротивления и тяговое усилие, получают значение усилия прижима приводного вальца необходимое для надежной подачи заготовки:

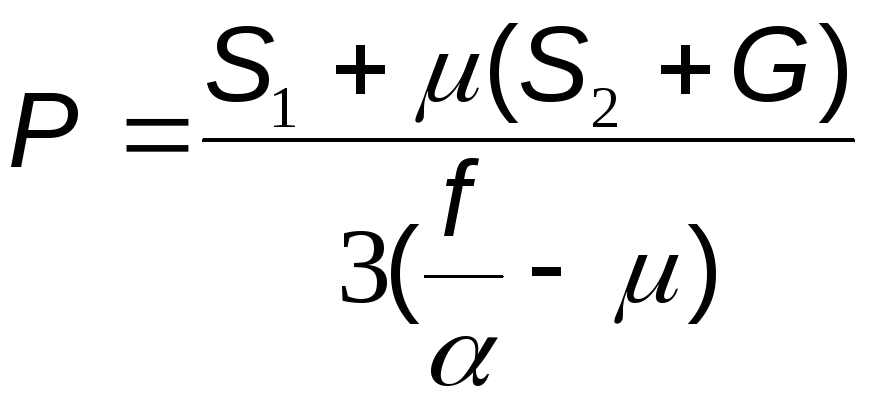

![]() . (28)

. (28)

5.2 Фуговальные станки

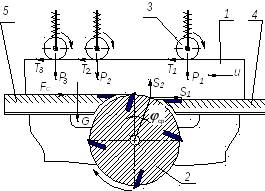

Схема сил в подающем механизме фуговального станка приведена на рисунке 5.

В качестве механизма подачи использован универсальный роликовый автоподатчик. Здесь имеются следующие силы сопротивления подаче: горизонтальная составляющая силы резания S1 и сила трения скольжения заготовки о поверхность стола FС.

Сила трения заготовки о поверхность стола:

![]() , (29)

, (29)

где: S2 – вертикальная составляющая силы резания, Н;

P!, P2, P3, – силы прижима подающих роликов, Н ;

G – вес заготовки, Н;

– коэффициент трения скольжения заготовки по поверхности

стола /таблица А.2/.

1 – заготовка; 2 – ножевой вал; 3 – подающий ролик; 4 – передний стол, 5 – задний стол.

Рисунок 5 – Функциональная схема фуговального станка, совмещенная с планом сил.

Суммарное сопротивление подаче составит:

![]() . (30)

. (30)

Здесь принято, что все подающие ролики имеют одинаковое усилие прижима.

Тяговое усилие обеспечивается тремя подающими роликами, принимая одинаковым коэффициент сцепления у всех подающих роликов:

![]() , (31)

, (31)

где f – коэффициент сцепления /таблицы А.6, А.7/.

Приравнивая суммарную силу сопротивления и тяговое усилие, получают значение усилия прижима приводных роликов, необходимое для надежной подачи заготовки:

. (32)

. (32)

5.3 Рейсмусовые станки.

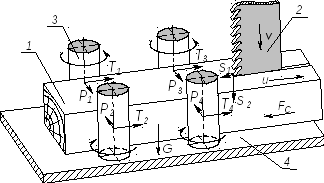

Схема сил в подающем механизме рейсмусового станка приведена на рисунке 6.

Заготовка во время обработки подается верхними передним и задним приводными вальцами.

Здесь действуют следующие силы сопротивления подаче: горизонтальная составляющая силы резания S1, суммарная сила трения от воздействия заготовки с элементами качения FK:

![]() , (33)

, (33)

где: P1, P2, – силы давления вальцов на заготовку, H;

k3, k4, – коэффициенты трения качения вальцов по древесине

/таблица А.3/;

r3, r4, – радиусы вальцов, см.

Суммарная сила трения от воздействия заготовки с элементами скольжения F:

![]() , (34)

, (34)

где: F1, F2 – силы трения от воздействия прижимов с элементами скольжения, Н;

FC – сила трения заготовки о поверхность стола, Н;

q1, q2 – силы давления прижимов на заготовку, H;

S2 – вертикальная составляющая силы резания, Н;

G – вес заготовки, Н;

– коэффициент трения скольжения заготовки по поверхности

стола /таблица А.2/.

Суммарная сила сопротивления подаче составит:

![]() . (35)

. (35)

1 – заготовка; 2 – ножевой вал; 3 – верхний рифленый передний подающий валец; 4 – верхний гладкий задний подающий валец; 5,6 – нижние неприводные вальцы; 7, 8 – передний и задний прижимы; 9 – когтевая защита; 10 – стол.

Рисунок 6 – Функциональная схема рейсмусового станка, совмещенная с планом сил.

В целях упрощения расчета, принято: P1=P2=P, k3=k4=k, r3=r4=r, q1=q2=q,

Тяговое усилие развивается верхними передним и задним подающими вальцами:

![]() , (36)

, (36)

где: f1, f2 – коэффициенты сцепления /таблицы А.6, А.7/.

Приравнивая тяговое усилие к суммарной силе сопротивления, с учетом коэффициента запаса определяют потребное давления приводных вальцов:

, (37)

, (37)

В выражении (37) неизвестными являются силы давления прижимов q, которые настраиваются за счет регулировки пружин. В легких станках, с небольшой шириной обработки, например СР3 – 6 сила давления прижима составляет q=250-300H. У тяжелых станков, например СР6 – 8, q=450-500H.

5.4 Ленточнопильные станки.

Схема сил в подающем механизме ленточнопильного станка приведена на рисунке 7.

Сила сопротивления подаче будет складываться из следующих составляющих: горизонтальная составляющая силы резания S1, Н, сила трения скольжения материала по столу FC, H:

![]() , (38)

, (38)

где: – коэффициент трения скольжения /таблица А.2/.

Суммарная сила сопротивления подаче РС, Н:

![]() . (39)

. (39)

1 – заготовка; 2 – пила; 3 – подающий валец; 4 – стол.

Рисунок 7 – Функциональная схема ленточнопильного станка, совмещенная с планом сил.

Тяговое усилие всех подающих вальцов:

![]() , (40)

, (40)

где6 f – коэффициент сцепления подающего элемента с заготовкой

/таблицы А.6, А.7/;

P – давление подающего вальца, Н.

Приравнивая суммарную силу сопротивления и тяговое усилие, получают значение усилия прижима приводных роликов, необходимое для надежной подачи заготовки:

![]() , (41)

, (41)

6 Определение мощности двигателя механизма подачи

Мощность на подачу Nп, кВт, определяется по следующему выражению:

![]() , (42)

, (42)

Мощность двигателя механизма подачи, Nп.п, кВт:

![]() , (43)

, (43)

где: u – скорость подачи, м/мин;

общ – общий КПД механизма подачи.

7 Порядок проведения практических занятий

Работа выполняется в соответствии с индивидуальным заданием, выдаваемым преподавателем.

Индивидуальное задание включает в себя:

-

Тип станка, модель, техническую характеристику;

-

Выполняемая технологическая операция с параметрами заготовки и получаемой детали.

План работы:

-

Изучить конструкцию станка.

-

Вычертить кинематическую схему станка, проставить необходимые характеристики звеньев кинематической цепи.

-

Произвести кинематические расчеты механизмов резания и подачи.

-

Произвести анализ кинематических схем механизма резания и подачи: рассчитать потери мощности в кинематических парах, выполнить эскиз ручьевой диаграммы. Определить КПД механизмов резания и подачи.

-

По заданным в индивидуальном задании параметрам обработки рассчитать мощность на резание, касательную и нормальную составляющую силы резания.

-

Рассчитать горизонтальную и вертикальную составляющие силы резания.

-

Вычертить функциональную схему станка с указанием всех сил, возникающих в процессе обработки заготовки режущим инструментом, подающими и базирующими элементами.

-

Произвести анализ функциональной схемы станка. Определить усилие сопротивления подаче, потребное давление прижимных элементов, мощность привода механизма подачи с учетом КПД.

-

Сравнить полученное значение с паспортными данными. Сделать вывод о степени загруженности механизма подачи.

8 Контрольные вопросы

-

Какие схемы и для какой цели составляются на станок?

-

Для чего служит ручьевая диаграмма?

-

Какие параметры указывают на кинематической и функциональной схемах?

-

На какие составляющие раскладывается сила резания?

-

С какой целью составляется уравнение тягового баланса?

-

Какие характеристики используют в «объемной формуле» при определении мощности резания.