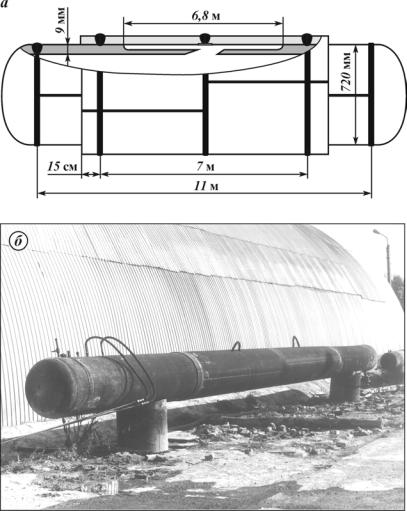

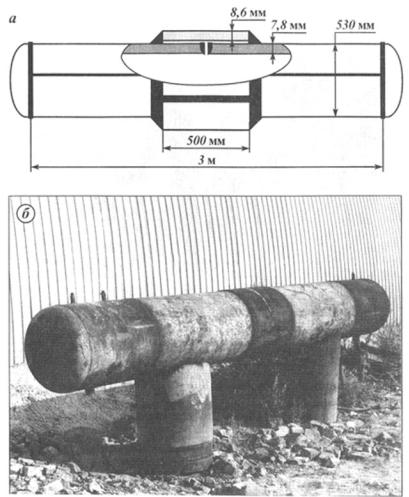

Рис. 6.19. Схема (а) и общий вид (б) стенда для гидроиспытаний приварной удлиненной муфты, установленной на трубу с дефектом в виде сквозного разрушения

4.Нагружение 100 циклами давления в диапазоне 3,0− 7,6 МПа.

5.Нагружение 100 циклами давления в диапазоне 3,0− 7,5 МПа.

294

6. Нагружение 100 циклами давления в диапазоне 4,0− 8,0 МПа.

7.Нагружение 100 циклами давления в диапазоне 4,0− 8,5 МПа.

8.Медленное повышение давления до 9,0 МПа.

9.Выдержка в течение 2 ч под давлением 9,0 МПа.

10.Нагружение 100 циклами давления в диапазоне 4,0− 9,0 МПа.

11.Нагружение 100 циклами давления в диапазоне 4,0−

9,5 МПа.

12. Медленное повышение давления до 10,0 МПа.

При циклических испытаниях перепады давления составляли 3,5−5,5 МПа, что не ниже перепадов, происходящих на нефтепроводах.

Процесс испыт аний. На первом же этапе при давлении порядка 2,0 МПа под технологическими кольцами на обоих концах муфты обнаружились «запотевание» и медленный выход воды.

Испытание приостановили и выполнили повторное дефектоскопическое обследование кольцевых герметизирующих сварных стыков (после сварки провели ультразвуковой дефектоскопический контроль, но дефекты не обнаружили). При повторном более тщательном обследовании на сварных швах обнаружили мелкие дефекты, которые характерны для всех сварных швов, выполняемых в полевых условиях. Шлифмашинкой вырезали дефектные участки сварного шва и заново заварили эти участки более тщательно, но по той же технологии. Снова выполнили дефектоскопический контроль, при этом не обнаружили недопустимых дефектов сварки.

Возобновили испытания и при давлении 2,0 МПа опять обнаружили «запотевание» и медленный выход воды из-под технологических колец на обоих концах муфты. Интенсивность выхода воды была такая же, как и в первом случае.

Остановили испытания. После анализа возможных причин неудачи и консультаций со многими специалистами решили, что необходимо изменить технологию выполнения герметизирующих кольцевых сварных швов. Было предложено апробировать следующие две технологии.

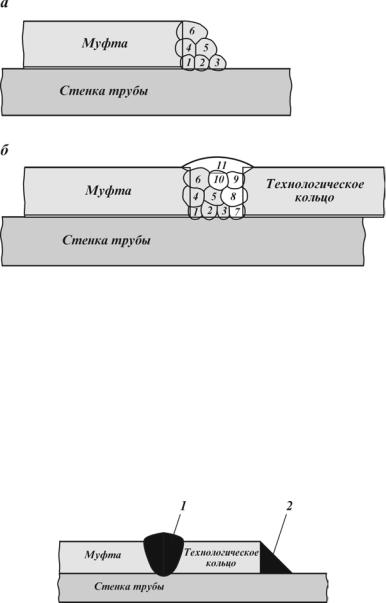

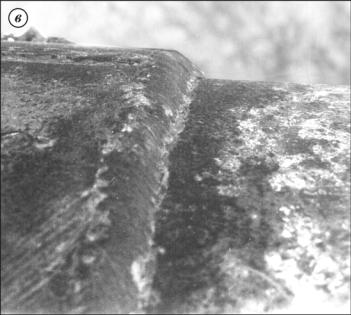

1. Герметизирующий кольцевой сварной шов выполнить в два этапа. До установки технологического кольца выполнить угловой шов, соединяющий край муфты с трубой (рис. 6.20). После выполнения углового шва провести дефектоскопию. Если качество шва удовлетворительное, то установить техно-

295

Рис. 6.20. Первая технология выполнения кольцевых герметизирующих сварных швов:

а $ выполнение углового шва; б $ доведение углового шва до стыкового

логическое кольцо, выполнить продольные швы, а затем довести угловой шов до стыкового путем наплавки дополнительных валиков (см. рис. 6.20). Преимущество такой технологии заключается в том, что облегчаются выполнение и контроль качества сварки на первом слое кольцевого шва (валики 1, 2, 3), который отвечает за герметичность и прочасть всей ремонтной муфты.

2. Приварить муфту к трубе в два этапа (рис. 6.21). На первом этапе выполнить стыковой шов 1 в соответствии с

Рис. 6.21. Вторая технология выполнения кольцевых герметизирующих сварных швов

296

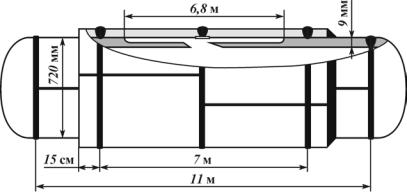

Рис. 6.22. Окончательная схема стенда для испытаний муфты

РД 39-0147103-360−89, РД 39-110−91. На втором этапе выполнить дополнительный угловой шов 2, исполняющий функции герметизации и дополнительного упрочнения муфты.

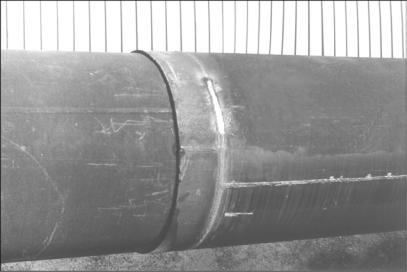

Чтобы проверить эффективность предложенных технологий, на одном конце испытуемой муфты сварку выполнили по превой технологии (предварительно выбрав прежний дефектный шов полностью), на другом конце − по второй технологии. Окончательный вид испытываемой муфты показан на рис. 6.22. На рис. 6.23 дан фрагмент кольцевого шва, выполненного по первой технологии.

После этого возобновили гидроиспытания и выполнили программу испытаний в полном объеме. При этом труба и муфта выдержали испытания, никаких разрушений и выхода воды не произошло.

Выводы и рекомендации.

1. Приварная муфта обеспечивает полное восстановление работоспособности дефектной трубы при условии изменения технологии выполнения герметизирующих кольцевых сварных швов на концах муфты.

2.Обе предложенные технологии выполнения герметизирующих швов себя оправдали.

3.Данная муфта может быть применена для ремонта труб

сразличными дефектами, в том числе: протяженные рас-

слоения, царапины, трещины, сквозные дефекты.

4. Необходимо разработать более эффективные методы контроля за сварными швами при выполнении ремонтных работ на действующих нефтепроводах, одним из которых

297

Рис. 6.23. Кольцевой герметизирующий шов, выполненный по первой технологии (см. рис. 6.20)

может быть метод гидроиспытаний установленных ремонтных муфт (путем создания давления между трубой и муфтой).

6.4.3. ИСПЫТАНИЕ КОРОТКОЙ ГАЛТЕЛЬНОЙ МУФТЫ

Подгот овка ст енда. Для гидроиспытаний подготовили трубу, длительное время находившуюся в эксплуатации, диаметром 530 мм, толщиной стенки 7,8 мм. Материал трубы сталь марки 17ГС, предел текучести 350 МПа, предел прочности 530 МПа. Муфту длиной 500 мм и толщиной 8,6 мм установили на кольцевой сварной шов трубы.

Перед установкой муфты усиление сварного шва трубы частично сняли шлифмашинкой. Остаточное усиление составило 1 мм. Сварной шов просверлили с целью разгерметизации трубы.

Муфту приварили к трубе равнокатетными угловыми швами на концах. Продольные швы выполнили на подкладных пластинах. Схема и общий вид испытательного стенда показаны на рис. 6.24.

298

Рис. 6.24. Схема (а) и общий вид (б) испытательного стенда с галтельной муфтой, кольцевой герметизирующий шов (в), выполненный с помощью этого стенда

Программа испыт аний предусматривала следующие этапы.

1.Медленный подъем внутреннего давления в трубе до 4,0 МПа и выдержка под давлением 30 мин.

2.Нагружение 10 циклами давления в диапазоне 1,0−

4,0 МПа.

299

Рис. 6.24. Продолжение

3.Медленный подъем давления до 5,0 МПа и выдержка под давлением 30 мин.

4.Нагружение 10 циклами давления в диапазоне 1,0− 5,0 МПа.

5.Медленный подъем давления до 6,0 МПа и выдержка под давлением 30 мин.

6.Нагружение 10 циклами давления в диапазоне 1,0−

6,0 МПа.

7.Медленный подъем давления до 7,0 МПа и выдержка под давлением 30 мин.

8.Нагружение 1000 циклами давления в диапазоне 1,0− 7,0 МПа.

9.Медленный подъем давления до 8,0 МПа и выдержка

под давлением 30 мин.

10.Нагружение 100 циклами давления в диапазоне 1,0−

8,0 МПа.

11.Медленный подъем давления до 9,0 МПа и выдержка под давлением 30 мин.

300

12.Нагружение 100 циклами давления в диапазоне 1,0− 9,0 МПа.

13.Медленный подъем давления до 10,0 МПа и выдержка

под давлением 30 мин.

Процесс испыт аний прошел без всяких осложнений. Труба с муфтой выдержали все этапы испытаний. Разрушение и разгерметизация не произошли.

Вывод. Данная галтельная муфта может быть использована для ремонта кольцевых сварных стыковых швов с дефектами. При этом полностью восстанавливаются прочность и ресурс участка трубопровода.

6.5. ИСПЫТАНИЯ МУФТ КОНСТРУКЦИИ «БРИТИШ ГАЗ»

Испытания проводили с целью определения возможности применения технологии ремонта трубопроводов, разработанной компанией «Бритиш Газ», на российских магистральных нефтепроводах. Для организации и проведения испытаний создали комиссию, включающую представителей ИПТЭР, ЦТД «Диаскан», НИЛИМ, «Бритиш Газ».

Трубы для испытаний были подготовлены в Уфе силами УСМН и ИПТЭР, в Нижнем Новгороде силами НИЛИМ и ВВМН. Для испытаний подобраны 10 дефектных труб магистральных нефтепроводов, эксплуатируемых длительное время в составе магистральных нефтепроводов России. Диаметры 720, 820 и 1020 мм. Дефекты реальные и искусственные: общая коррозия, вмятины и гофры, комбинированные дефекты в виде вмятин и царапин с развивающимися трещинами, непровары в кольцевых стыках.

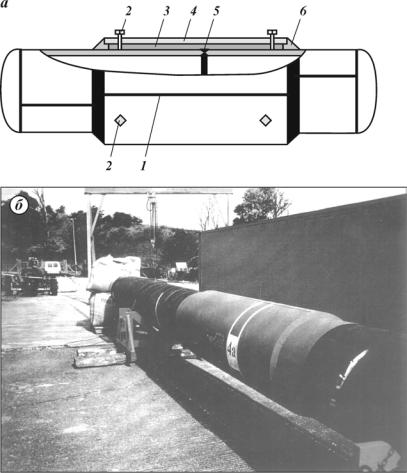

Трубы затем были доставлены в «Бритиш Газ», где были установлены ремонтные конструкции. Схема и общий вид ремонтной конструкции показаны на рис. 6.25.

Предусматривались испытания по нескольким программам. 1. Одну часть труб должны были испытать в статическом режиме с целью определения прочности ремонтной конст-

рукции. Для этого планировались:

медленный подъем внутреннего давления до уровня, создающего в стенке трубы напряжение, равное 105 % предела текучести металла;

выдержка под этим давлением 2 ч; подъем давления до 100 бар.

2. Другую часть труб должны были испытать в цикличе-

301

Рис. 6.25. Схема (а) и общий вид (б) ремонтной конструкции «Бритиш Газ»: 1 $ сварной продольный шов на подкладной пластине; 2 $ установочный болт; 3 $ твердеющий наполнитель (на основе эпоксидной смолы); 4 $ муфта (силовой элемент); 5 $ стык с дефектами; 6 $ торцевой герметик

ском режиме с целью определения долговечности ремонтной конструкции. Для этого планировались:

создание 10 000 циклов изменения давления в диапазоне от 2 бар до рабочего нормативного (примерно 60 бар); длительность цикла 3 мин;

медленный подъем внутреннего давления до уровня, соз-

302

дающего в стенке трубы напряжение, равное 105 % предела текучести металла;

выдержка под этим давлением 2 ч; подъем давления до 100 бар.

3. Третью часть труб с ремонтной конструкцией должны были испытать на изгиб, имитирующий нагрузки при капитальном ремонте трубопроводов. Для этого планировались:

подъем давления до 20 бар и при данном давлении создание изгибающих напряжений, соответствующих режимам капитального ремонта в соответствии с «Правилами капитального ремонта магистральных нефтепроводов»;

подъем давления до уровня, соответствующего напряжениям в стенке трубы 0,95 предела текучести;

выдержка под этим давлением 2 ч.

Практически все пункты испытаний были выполнены успешно. Ремонтная конструкция была рекомендована к использованию на нефтепроводах ОАО «АК «Транснефть». По результатам испытаний составлены отчеты, которые легли в основу руководящих документов по методам ремонта дефектных участков магистральных нефтепроводов.

303