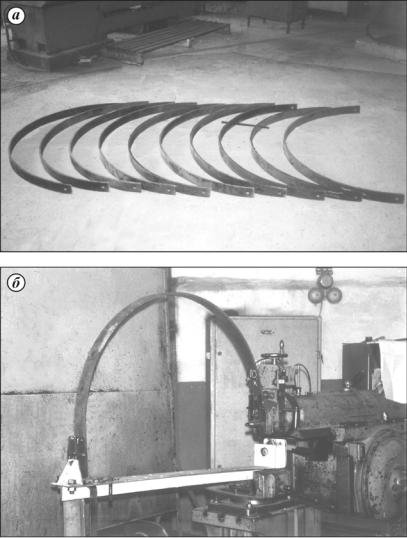

Рис. 6.6. Испытание С-образных образцов на остаточный ресурс:

а $ образцы, подготовленные для испытаний; б $ испытательный стенд; в $ образец № 8 после испытаний; г $ вид излома образцов (по краям наблюдаются характерные зоны усталостного роста трещины, в середине $ зона долома)

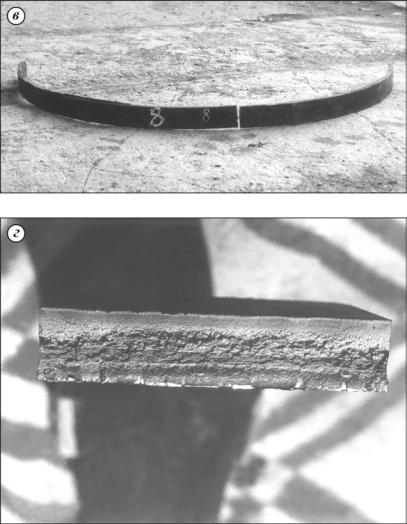

образцы с коррозией в окрестности сварных швов, находящихся в середине, также не греются при испытании. Локализация деформации наблюдается, но незначительно. Сказывается повышенный предел текучести сварных швов;

образцы с коррозией в вершине и смещенными сварными швами при испытании греются приблизительно до 40−50 °С

275

Рис. 6.7. Расположение сварного шва и коррозионных зон относительно вершины образцов № 8, 9, 10 шириной 60 мм:

В $ вершина (середина); С $ сварной шов; Р $ место разрушения; затемнена область коррозии

(рука чувствует тепло). Наблюдается заметная локализация деформации, что и является причиной нагревания;

разрушение происходило в три этапа: накопление микроповреждений на поверхности, рост усталостной трещины вглубь, долом.

Для исследования остаточного ресурса локальных областей труб необходимо изготовлять С-образные образцы так, чтобы эти области находились в вершине образца, где напряжения при испытании максимальны (см. рис. 6.4).

Усредненные результаты испытаний С-образных образцов сведены в итоговую табл. 6.12.

Обычно при оценке допустимой циклической долговечности вводят коэффициент запаса по количеству циклов, равный 10. Кроме того, в оценках остаточного ресурса магистральных нефтепроводов по времени предполагают, что в течение года может произойти 365 циклов изменения давления (в среднем 1 цикл в сутки). Исходя из этого в табл. 6.12 приведено допустимое время эксплуатации исследованных в данной работе труб с дефектами и особенностями.

Приведенные данные (см. табл. 6.12) можно рассматривать как вывод из испытаний образцов на остаточный ресурс:

276

Таблица 6.12

Остаточный ресурс различных областей металла труб

Особенности образцов |

Среднее коли- |

Относитель- |

Допустимое |

чество циклов |

ный оста- |

время экс- |

|

|

до разрушения |

точный ре- |

плуатации, |

|

|

сурс, % |

годы |

Без сварного шва и без де- |

74 603 |

100 |

20,4 |

фектов |

|

|

|

Со сварным швом в середине |

26 341 |

35,3 |

7,2 |

и без дефектов |

|

|

|

Со сварным швом и с дефек- |

14 896 |

20,0 |

4,1 |

тами, шов смещен от середи- |

|

|

|

ны на 240−270 мм |

|

|

|

Со сварным швом в середине |

2 857 |

3,8 |

0,8 |

и с коррозионными дефекта- |

|

|

|

ми в окрестности шва |

|

|

|

|

|

|

|

все коррозионные дефекты, примыкающие к сварным швам, являются опасными и подлежат срочному ремонту;

участки с коррозионными дефектами исчерпывают остаточный ресурс за 4,1 года (в среднем). После этого увеличивается вероятность разрушений до опасного уровня. За это время следует принять меры по снижению их опасности (ремонтировать, снижать рабочее давление);

остаточный ресурс бездефектных труб оценивается приближенно 7,2 года. После этого необходимо уточнить состояние сварных швов, особенно зоны сплавления;

механические свойства основного металла будут находиться в допустимых пределах в течение 20,4 лет. После этого необходимо проверить и уточнить механические характеристики основного металла.

При оценке остаточного ресурса труб были использованы достаточно жесткие запасы. С учетом различия схем нагружения металла на С-образных образцах (растяжение − сжатие) и на трубопроводе (только растяжение), фактический ресурс металла труб будет выше. Поэтому допущенные неточности за счет неполного учета всех факторов не снижают безопасности трубопроводов.

Предложенная в данной работе методика позволяет на относительно простом и распространенном оборудовании (строгальный станок с приспособлением для закрепления образца) производить оценку остаточного ресурса труб в условиях малоциклового нагружения при условиях, приближенных к реальным, на С-образных образцах.

277

6.2.ГИДРОИСПЫТАНИЕ ТРУБ

СДЕФЕКТАМИ ТИПА РАССЛОЕНИЕ МЕТАЛЛА

Целью испытаний, описанных в настоящем разделе, является экспериментальная проверка степени опасности дефектов типа расслоение металла, обнаруживаемых в большом количестве при внутритрубной диагностике магистральных нефтепроводов. Испытания проведены при непосредственном участии сотрудников ИПТЭР К.М. Гумерова, Р.Г. Ишмуратова, И.К. Гумерова и сотрудников ОАО «Уралсибнефтепровод» В.И. Кирноса, З.А. Мустафина.

Одними из важнейших задач после проведения диагностики магистральных нефтепроводов с помощью внутритрубных дефектоскопов являются определение степени опасности обнаруженных дефектов и установление рациональной очередности ликвидации их. В настоящее время степень опасности дефектов определяется по специальной программе-методике, разработанной Центром технической диагностики «Диаскан». Для усовершенствования данной программы-методики необходимы экспериментальные данные по испытаниям труб с различными характерными дефектами. В данном разделе приводятся результаты гидроиспытаний труб с дефектами типа расслоение металла, вырезанных из действующих нефтепроводов как недопустимые. Выбор для испытаний именно таких дефектов был вызван большими спорами по поводу опасности дефектов типа расслоение металла, которых на трубопроводах примерно 40 %.

Для испытаний выбрали две трубы диаметром 1220 мм из стали марки 17Г1С, вырезанные из трубопроводов УБКУА и НКК, со следующими дефектами:

дефект № 5790 трубопровода УБКУА − расслоение металла, ширина 273 мм, длина 1337 мм, угловое положение 223°, толщина стенки 11,7 мм;

Рис. 6.8. Стенд для проведения гидроиспытаний:

1 $ дефект № 308, трубопровод НКК, расслоение металла; 2 $ дефект 5790, трубопровод УБКУА, расслоение металла

278

дефект № 308 трубопровода НКК − расслоение металла, примыкающее к поперечным сварным швам, длиной 11 146 мм (на всю длину трубы), толщина стенки

14мм.

Выбранные дефекты документированы при проведении

внутритрубной диагностики и определены как опасные. Затем данные дефекты вырезаны из трубопровода как ограничивающие рабочее давление.

Для проведения испытаний изготовили стенд (рис. 6.8), состоящий из двух катушек с указанными дефектами.

Существуют различные программы испытаний труб и трубопроводов.

1. В заводских условиях типична следующая программа: подъем давления до такого уровня, когда кольцевые напряжения в стенке трубы достигают 0,9−1,0 нормативного предела текучести стали, выдержка под таким давлением 20 с, сброс давления до нуля. Для данного стенда испытательное заводское давление не превышает 7,33 МПа.

2. При испытаниях участков трубопроводов исходят из проектного рабочего давления, которое для данных трубопроводов составляет 5,0 МПа. Гидроиспытания состоят из двух этапов: испытания на прочность и испытания на герметичность. Поэтому программа испытаний предусматривает поднятие давления до 1,25 проектного рабочего (6,25 МПа) и выдержку 2 часа, затем снижение давления до уровня проектного рабочего (5,0 МПа) и выдержку 24 ч.

3. При оценке остаточного ресурса труб с дефектами испытания проводят в циклическом режиме, когда верхний уровень давления равен проектному рабочему (в данном случае 5,0 МПа), нижний уровень давления на практике составляет 0,5−1,0 МПа. Количество циклов устанавливают 10 000, исходя из того, что за 30 лет эксплуатации трубопровода количество значительных перепадов рабочего давления может достигать именно такого значения (в среднем один перепад давления в сутки).

4. При внедрении различных технологий ремонта дефектных участков трубопроводов, в частности, при сертификационных испытаниях технологии ремонта «Бритиш Газ» программа гидроиспытаний была наиболее жесткой и состояла из следующих трех этапов:

испытания в циклическом режиме с верхним уровнем давления, равного проектному давлению (в данном случае 5,0 МПа), количество циклов 10000;

статическое нагружение давлением, создающим в стенке

279

трубы напряжения, равные 105 % нормативного предела текучести (в данном случае 7,7 МПа), выдержка 2 ч;

нагружение давлением до разрушения, но не выше 10,0 МПа.

5. Выбранная в данной работе программа испытаний схематично показана на рис. 6.9. Она состоит из нескольких блоков нагружений внутренним давлением. Каждый блок

представляет собой 100 циклов нагружения в пределах |

от |

|

pmin до |

pmax. Нижний и верхний пределы нагружения |

pmin |

и pmax |

растут ступенчато. Испытания продолжаются до раз- |

|

рушения стенда (рис. 6.10). |

|

|

Такое нагружение при испытаниях можно назвать ступен- чато-циклическим. Выбранная программа испытаний имеет следующие положительные стороны:

программа является ускоренной, так как результат получается за меньшее количество циклов по сравнению с обычными программами испытаний на малоцикловую усталость (программы испытаний 3 и 4 на базе 10 000 циклов при максимальном рабочем давлении). Это положительно сказывается и на долговечности насосного оборудования;

все испытания заканчиваются результатом (течью или разрушением) независимо от характеристик испытываемых труб и дефектов;

результаты испытаний можно пересчитать на остаточный ресурс для любых рабочих давлений, применяя специальные подходы механики разрушения.

Испытания проводились в ступенчато-циклическом режиме (см. рис. 6.9) по следующей программе:

1-я ступень 100 циклов в пределах |

1,0−4,0 МПа; |

2-я ступень 100 циклов в пределах |

1,0−5,0 МПа; |

3-я ступень 100 циклов в пределах |

2,0−6,0 МПа; |

4-я ступень 100 циклов в пределах |

2,0−7,0 МПа; |

5-я ступень 100 циклов в пределах |

3,0−8,0 МПа; |

6-я ступень 100 циклов в пределах |

4,0−9,0 МПа; |

7-я ступень 100 циклов в пределах |

4,5−10,0 МПа; |

8-я ступень 100 циклов в пределах |

5,0−11,0 МПа. |

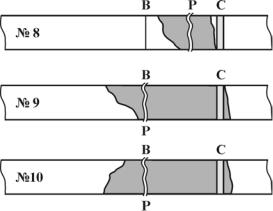

Трубы с дефектами выдержали семь ступеней испытаний. На 8-й ступени произошло разрушение трубы при давлении 10,9 МПа. Разрушение произошло как взрыв с большим выбросом воды, сама труба сместилась от реактивного действия воды на 1,5 м в обратную сторону (рис. 6.11).

На месте разрушения заметно выпучивание трубы. Разрушение произошло на месте расположения дефекта № 5790.

280

Давление

рmin

рmax

рmax

рmax

|

|

|

|

|

|

|

|

|

рmin |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Блок |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

из 100 |

|

|

|

|

|

|

|

|

|

циклов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество циклов, время

Рис. 6.9. Ступенчато-циклический режим нагружения при гидроиспытаниях

Рис. 6.10. Общий вид стенда после испытаний

281

Рис. 6.11. Разрушенная труба

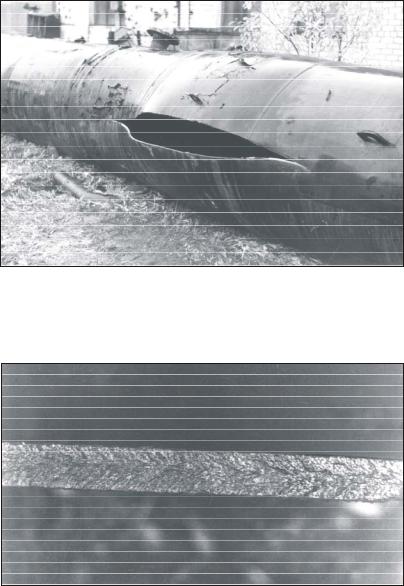

Рис. 6.12. «Шевронная» структура излома показывает «стрелками» в направлении очага разрушения (справа)

282

Напряжение в стенке трубы в момент разрушения рассчитывается следующим образом:

|

p (D − 2δ) |

|

10,9 (1220 − 2 11,7) |

= 557,4 МПа. |

|

σ = |

|

= |

|

|

|

2δ |

|

2 11,7 |

|||

Это значение выше нормативного значения предела прочности для стали марки 17Г1С (520 МПа) и практически равно среднему сертификатному значению предела прочности (57,36 кгс/ см2 = 562 МПа).

Труба с дефектом № 308 (расслоение длиной 11 146 мм, примыкающее к поперечным сварным швам) выдержала испытания. По расчетам эта труба должна была разрушиться при давлении 125−130 атм.

На рис. 6.12−6.14 показаны фрагменты излома.

Очаг разрушения находится на расслоении металла. От очага разрушения сквозная трещина распространилась вдоль трубы по хрупкому механизму («шевронный» излом, плоскость излома перпендикулярна к поверхности стенки). При прохождении трещины через сварные поперечные швы, которые получились при монтаже стенда (не при строительстве трубопровода!), энергия разрушения уменьшилась и механизм разрушения сменился на вязкий (плоскость излома под 45° к поверхности стенки).

Измерения толщины стенки вдоль излома и периметра трубы в сечении разрушения показали, что на месте разрушения толщина стенки уменьшилась на 0,5−0,55 мм (4 %), диаметр увеличился на 63 мм (4 %).

Результаты испытания показали следующее.

Дефекты типа расслоение металла № 5790 из УБКУА и № 308 из НКК были вырезаны из трубопровода напрасно, поскольку они нисколько не снижали прочность и ресурс трубопроводов.

Расслоения металла, находящиеся в стенке трубы и не выходящие на поверхность, не примыкающие к другим типам дефектов, не представляют опасности для трубопроводов при существующих режимах эксплуатации.

Длина дефекта типа расслоение металла не является величиной, определяющей и ограничивающей прочность трубы.

Примыкание дефекта типа расслоение металла к поперечному сварному шву не является достаточным обоснованием для ремонта такого дефекта. Ремонт необходим при наличии дополнительных недопустимых дефектов в зоне примыкания дефекта типа расслоения к сварному шву.

283