- •Перелік умовних позначень, символів, скорочень і термінів

- •1 Загальна характеристика дерев’яних євровікон.

- •1.2 Тришаровий клеєний брус

- •1.2.1 Види євробруса

- •1.2.2 Основні характеристики деревини хвойних порід для виготовлення клеєного бруса

- •1.2.3 Основні характеристики тришарового клеєного бруса

- •1.3 Вимоги до деревини.

- •1.4 Висновки за розділом.

- •2.1 Отримання тришарового клеєного брусу з радіально розпиляних ламелей.

- •3 Технологічний процес виготовлення євровікон

- •3.1 Виготовлення євровікна

- •3.1.8 Тришаровий клеєний брус

- •3.2 Фурнітура для євровікна

- •8. Гост 19414-90 Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям.

1.2.3 Основні характеристики тришарового клеєного бруса

• Євробрус має радіальне перетин ламелей;

• Перетин бруса - 78 х 86 мм для віконних рам і 108х78 для дверних коробок;

• Євробрус не має вад (сучків, відколів, тріщин);

• Вологість бруса складає близько 12%;

• Для виробництва бруса може бути використана деревина хвойних, благородних листяних і екзотичних дерев (сосна, модрина, дуб, меранті та інші).

• Можливе використання комбінованого бруса (з однією або двома ламелями з благородних порід, і однієї або двох соснових).

Крім підвищених експлуатаційних властивостей і механічної міцності, тришаровий клеєний брус також має дуже низький коефіцієнт теплопровідності. Вікна з євробруса приблизно на 15% відсотків тепліше звичайних вікон з масиву дерева.

1.3 Вимоги до деревини.

Для виготовлення заготовок і деталей застосовують деревину хвойних порід не нижче другого сорту за ГОСТ 8486, дуба та ясена не нижче другого сорту за ГОСТ 2695.

Допускається застосування твердих, стійких до загнивання тропічних порід деревини, а також інших порід, якщо це обумовлено в договорі між виробником та споживачем. Застосування деревини різних порід в одній заготовці (деталі) не допускається, за винятком модрини і сосни або сосни, ялини та ялиці в брускових і щитових заготовках і деталях, призначених під непрозоре покриття.

1.4 Висновки за розділом.

Використання технології клеєного бруса дозволяє створити міцний дерев'яний матеріал. На думку фахівців, кращим матеріалом є тришаровий клеєний брус з північної або сибірської сосни. Така деревина абсолютно індиферентна до погодних коливань, її не поведе і не покоробить. Її легко відрізнити по зрізу: тісні річні кільця, щільна фактура. Дорожчі вікна робляться з дуба, буку, каштана. При використанні клеєного бруса віконні рами складаються з декількох (зазвичай три) склеєних ламелей (планок) завтовшки 20-30мм. При цьому ламелі є склеюванням з окремих дощечок, що дозволяє усунути пороки в деревині - суки, тріщини, смоляні кишені. Для проклеювання застосовують водовідштовхувальний клей, що робить вікно негігроскопічним. Різний напрям волокон і водостійкість, отримувані при такому виготовленні бруса, дозволяють підвищити міцність і перешкоджати деформації віконного блоку при перепадах температури.

Технологія склеювання дозволяє також комбінувати брус, поєднуючи ламелі з сосни і інших твердіших порід дерева, поєднуючи при цьому кращі якості різних деревних порід. Міцність клеєних дерев'яних вікон на 80% вища, ніж аналогічних цільних, а жорсткість зростає на 40%. У вікна, виготовлені з клеєного бруса, можна сміливо вставляти герметичний склопакет. Для цього в брусі висвердлюють пази для подальшого закріплення склопакета, ущільнювача і фурнітури. Збірка вікон з клеєного бруса може здійснюватися двома методами: колючкуватим або механічним з'єднанням за допомогою дерев'яних, металевих або пластикових втулок. Таке з'єднання практично не помітно.

2 РЕСУРСОЗБЕРІГАЮЧИЙ ПІДХІД ПРИ ВИГОТОВЛЕННІ ЄВРОБРУСУ.

2.1 Отримання тришарового клеєного брусу з радіально розпиляних ламелей.

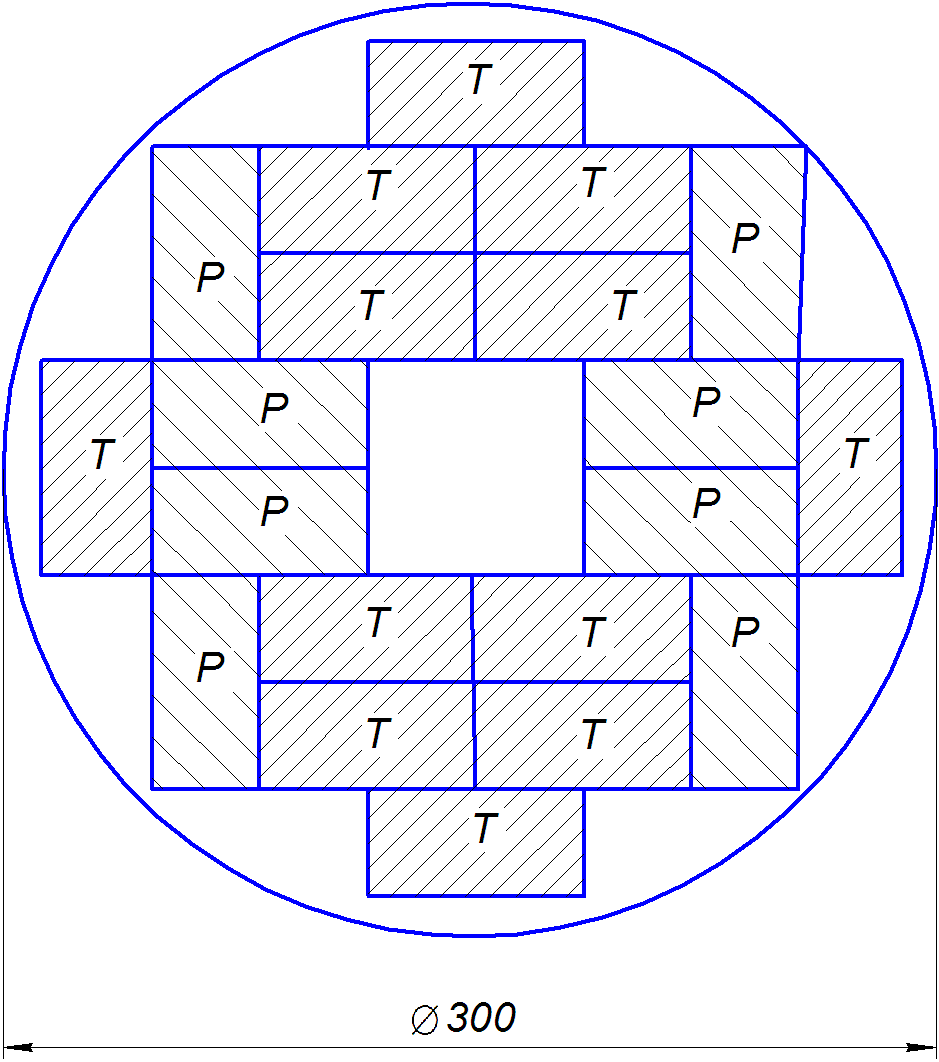

Для отримання тришарового клеєного бруса використовуються тільки різноспрямовані радіально розпиляні ламелі (Рис.3.1). Щоб розпиляти дошки радіально - треба, щоб площина розпилу проходила максимально ближче до серцевини стовбура. У цьому випадку колір і текстура виходять однорідними і міжкільцеві розміри мінімальними. Дошки радіального розпилу набагато міцніше в порівнянні з дошками отриманими шляхом тангенціального розпилу. Крім того радіально розпиляні дошки мають мінімальні коефіцієнти усушки і розбухання.

Рисунок 2.1 Карта раскроя бревна с максимальным выходом ламелей радиального сечения.

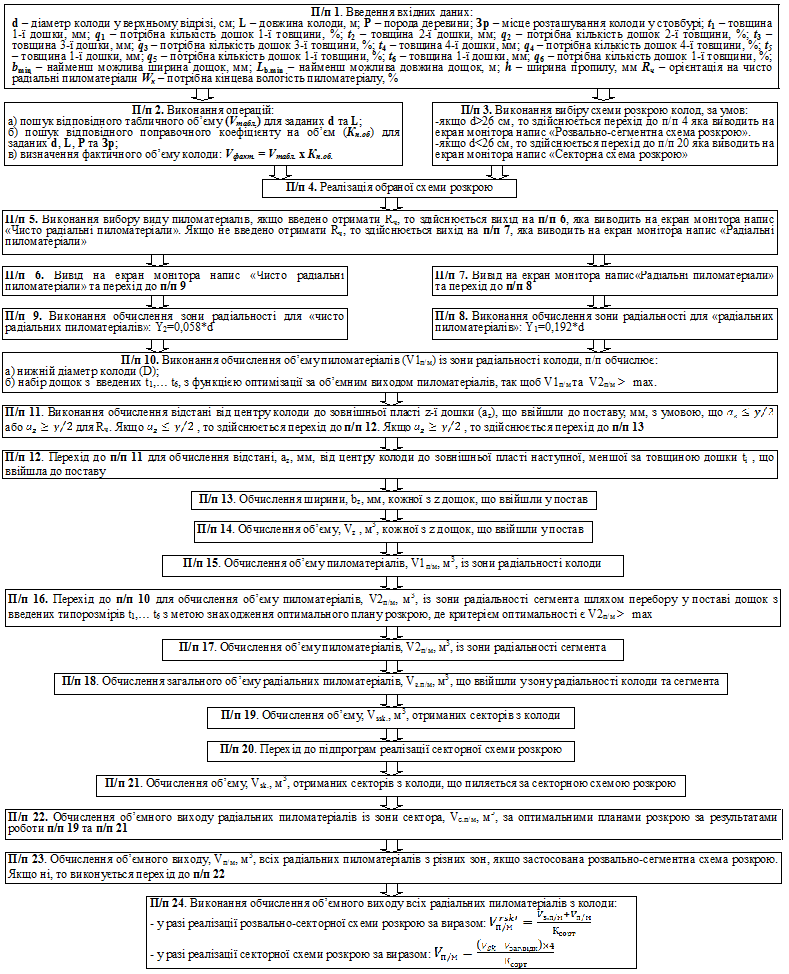

Наведено результати експериментальних досліджень витрати сировини

під час виготовлення радіальних пиломатеріалів. За допомогою розробленої та 96 запропонованої імітаційної моделі, в якій враховано фактичну розмірно-якісну характеристику сировини та специфікацію пиломатеріалів отримано об’ємний вихід суто радіальних пиломатеріалів з колод за умови розкрою їх розвально-секторною та секторною схемами.

На сучасному етапі розвитку теорії розкрою деревини було встановлено,що ресурсозбереження сировини можливе за умови інтенсифікації лісопильного виробництва шляхом спеціалізації підприємств за призначенням. Сучасна теорія розкрою пиловочної сировини на пиломатеріали дозволяє вирішувати багато практичних задач, але в ній недостатньо рішень, пов’язаних з теоретичним обґрунтуванням окремих спеціальних способів пиляння. Окрім того, сьогодні існує досить багато комп’ютерних програм для розрахунку схем розпилювання колод на пиломатеріали без чіткого розмежування їх виходу залежно від виду розпилювання, тобто радіальних, тангентальних чи змішаних.

Тому в даний час актуальними задачами у лісопилянні є розроблення зручного для практичного використання програмного забезпечення з прогнозування об’ємного виходу пиломатеріалів заданої специфікації (розмірів, виду перерізу, якості та кількості) та удосконалення технологічних процесів лісопиляння, спрямованих на отримання максимально можливого корисного виходу таких пиломатеріалів. Відомо, що пиломатеріали радіального та напіврадіального виду пиляння дають найкращий результат за формостійкістю і збалансованістю внутрішніх напружень, що виникають в конструкціях, а саме: брусків для віконного та дверного виробництва, столярних щитів великого формату, дерев’яних балок тощо. Наприклад, поперечне усихання в радіальному напрямку приблизно удвічі менше, ніж у тангентальному.

Після висихання майже всі дошки, окрім чисто радіальних, деформуються у поперечному напрямку. Для більшості порід деревини показники стійкості проти стирання кращі у радіальному перерізі: для сосни – 0,31мм та 0,28мм; для ясена – 0,17мм та 0,14мм; для модрини – 0,17мм та 0,14мм тощо. Матеріали, які використовують у будівництві, в дерев’яних конструкціях, оцінюються за співвідношенням міцності і маси. Відношення міцності ( ) до щільності ( ) при відповідній вологості називають коефіцієнтом якості деревини (К). Оскільки міцність деревини у радіальному напрямку вища, ніж у тангентальному (у хвойних порід на 10-15%, у листяних на 20-70%), то, відповідно, і коефіцієнт якості пиломатеріалів радіального розпилювання для столярно-будівельного спрямування буде вищим. Дослідженням способів отримання радіальних пиломатеріалів і заготовок та величини їх об’ємного виходу з колод в свій час займалось чимало науковців. Більша частина з них відзначають розвально-сегментну та секторну схеми розкрою, як найбільш раціональні для отримання радіальних пиломатеріалів та заготовок.

Інші у своїх працях пропонують технологічно більш складні та дорожчі способи отримання пилопродукції радіального виду розкрою. Застосування розробленої імітаційної моделі, в якій враховано фактичну розмірно-якісну характеристику сировини та специфікацію пиломатеріалів дало змогу отримати об’ємний вихід суто радіальних пиломатеріалів з колоди. Окрім того, всі фактори, які в дійсності є некерованими, були включені до цієї моделі як керовані. Це дало можливість провести серію активних експериментів із застосуванням планування експерименту, що значно підвищило ефективність досліджень. Так, було можливо імітувати розкрій одних тих самих колод за різними планами розкрою зі співставленням результатів.

Рисунок.2.2 Блок-схема імітаційної моделі для визначення об’ємного виходу радіальних пиломатеріалів з лісосировини.

Експерименти було поставлено на двох моделях: із застосуванням

секторної схеми розкрою та із застосуванням розвально-секторної схеми

розкрою. По кожній моделі здійснювалось 20 серій дослідів. Таким чином,

кількість дубльованих спостережень на моделі із секторною схемою розкрою

склала 1020 колод діаметрами 14 см – 46 см, на моделі із розвально-секторною схемою – 840 колод діаметрами 20 см – 46 см. Змінними факторами були: об’єм колод, що враховувався за ГОСТ 2708-75 і варіювався у межах від 0,073 м3 до 0,77 м3; коефіцієнт сортності, який враховував якість сировини і варіювався у межах 1,101 – 1,388; поправний коефіцієнт на об’єм колод, який змінювався у межах 0,9 – 1,3. В якості відкликів прийнята величина витрати пиловочної сировини, що обернена величині об’ємного виходу пиломатеріалів з колод. До проведення основного експерименту було поставлено окрему серію дослідів, за результатами якої було перевірено гіпотезу про нормальність розподілу вихідної величини експерименту та визначено необхідну кількість дубльованих дослідів. Перевірка однорідності дисперсій та відкидання грубих промахів проводилась за t-критерієм Стьюдента та G-критерієм Кохрена.

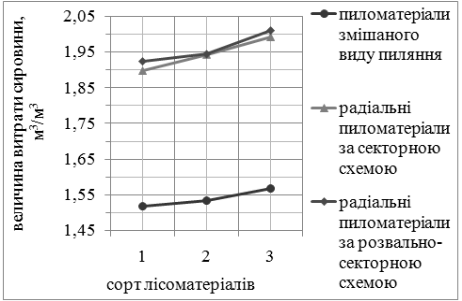

За результатами попередньої серії досліджень величини витрат деревини сосни у виробництві радіальних пиломатеріалів заданої специфікації було отримано:

- за умови розкрою колод за секторною схемою розрахункове значення G-

критерію Кохрена (Gрозрах.) склало 0,1565, табличне – 0,36;

- за умови розкрою колод за розвально-секторною схемою Gрозрах. = 0,1622,

Gтабл. = 0,24. Отримані результати відповідали співвідношенню Gрозрах.< Gтабл. , що дозволило прийняти гіпотезу про однорідність дисперсій дослідів. Усереднені значення величин витрат деревини на виготовлення радіальних пиломатеріалів за секторною та розвально-секторною схемами розкрою у порівнянні з витратою деревини на змішані пиломатеріали наведено на рис. 2.

Рисунок 2.3 Експериментальні значення величини витрати деревини у

виробництві пиломатеріалів: з колод діаметрами 14 см – 24 см;

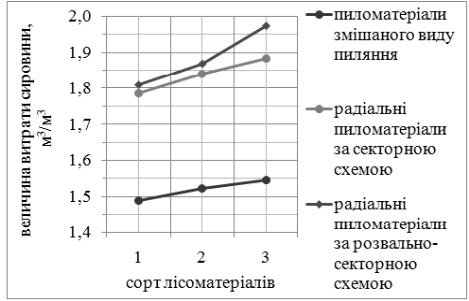

Рис.2.4 Експериментальні значення величини витрати деревини у

виробництві пиломатеріалів: з колод діаметрами 26 см і більше.

Видно, що більша витрата деревини на радіальні пиломатеріали

спостерігається за умови застосування розвально-секторної схеми розкрою у

порівнянні із секторною. Це можна пояснити відмінністю у планах розкрою,

більшою кількістю пропилів за розвально-секторною схемою розкрою та

значним впливом збігу колод на об’ємний вихід пиломатеріалів. Однак, також спостерігається значне збільшення (від 22 % до 28 %) величини витрати деревини для всіх сортів на виробництво радіальних пиломатеріалів у порівнянні з обрізними пиломатеріалами змішаного виду пиляння.

Баланс сировини за імітаційною моделлю у виробництві радіальних

пиломатеріалів наведено у табл. 1 – 2.

Таблиця 2.1. Баланс пиловочної сировини сосни на виробництво радіальних

пиломатеріалів за секторної схеми розкрою

|

Найменування продукції |

Обсяг продукції, % |

Обсяг продукції, м3 |

|

Пилопродукція |

54,3 |

203,876 |

|

у тому числі: |

|

|

|

дошки довжиною 1,0 м та більше |

54,3 |

203,876 |

|

Відходи |

45,7 |

171,58 |

|

у тому числі: |

|

|

|

Кускові |

26,5 |

99,492 |

|

Тирса |

13,2 |

49,56 |

|

всихання та розпил |

6 |

22,53 |

|

Всього сировини: |

100 |

375,442 |

Таблиця 2.2 Баланс пиловочної сировини сосни на виробництво радіальних

пиломатеріалів за розвально-секторної схеми розкрою

|

Найменування продукції |

Обсяг продукції, % |

Обсяг продукції, м3 |

|

Пилопродукція |

50,8 |

179,897 |

|

у тому числі: |

|

|

|

дошки довжиною 1,0 м та більше |

50,8

|

179,897 |

|

Відходи |

49,2 |

174,23 |

|

у тому числі: |

|

|

|

Кускові |

26,8 |

94,906 |

|

Тирса |

16,4 |

58,077 |

|

всихання та розпил |

6 |

21,248 |

|

Всього сировини: |

100 |

354,127 |

З отриманих за експериментальними даними на імітаційній моделі

балансів пиловочної сировини видно, що у процесі виробництва радіальних

пиломатеріалів за спеціальними схемами розкрою отримується велика кількість кускових відходів, які можуть бути використані на власні потреби виробництва. Під час дослідження витрат сировини на виробництво радіальних пиломатеріалів було встановлено, що за умови застосування секторної схеми розкрою для отримання радіальних пиломатеріалів, величина витрати сировини збільшується зі зменшенням збігу і погіршенням сортності. У разі застосування розвально-секторної схеми розкрою, величина витрати сировини збільшується з погіршенням сорту колод та збільшенням поправного коефіцієнту на об’єм. Отже, застосування отриманих величин витрат сировини на виробництві дасть можливість ще до проведення операції розкрою деревини прогнозувати об’ємний вихід пиломатеріалів та відходів лісопиляння, що сприятиме підвищенню ефективності процесу виготовлення радіальних пиломатеріалів.

Лісопильно-деревообробне виробництво продовжує залишатись не

лише одним із базових у промисловому комплексі України, а й з урахуванням її сировинних ресурсів та умов регіонального розташування, займає провідне місце. Не дивлячись на випереджаючий ріст виробництва плитних матеріалів, паперу, попит на традиційну продукцію лісопиляння і деревооброблення – пиломатеріалів (дошки, брус, заготовки), столярні вироби, паркет залишається стабільним у всьому світі. Продовжується інтеграція лісопиляння, деревооброблення та інших галузей лісового комплексу країни, змінилась вартість енергоресурсів, стали жорсткішими екологічні вимоги та обмеження. За таких обставин ще більш значущими стають вимоги ефективного використання деревини не тільки у сфері виробництва, але і в сфері споживання. Одночасно з розвитком техніки і технології лісопиляння і деревооброблення вдосконалюється і продукція галузі. З підвищенням вартості сировинних ресурсів та екологічних обмежень значимішими стають вимоги ефективного використання деревини. Переробляється практично вся нормативно-технічна документація на продукцію лісопиляння і деревооброблення. Основне завдання нормування витрати пиловної сировини застосування у виробництві і плануванні технічно обґрунтованих і економічно доцільних норм витрати сировини і матеріалів з метою їх раціонального розподілу і найбільш ефективного використання.

Рекомендації з визначення поопераційних коефіцієнтів витрат деревини під час виготовлення клеєного бруса наведено в табл.2.3

Табл. 2.3 Зведені коефіцієнти поопераційних норм витрати деревини на 1 м3

заготовок із клеєного віконного бруса перерізом 72×86 мм

|

№ з/п |

Технологічні операції та коефіцієнти витрат |

Пиловник хвойних порід |

||

|

І с |

ІІ с |

ІІІ с |

||

|

1 |

Розкрій пиловника: – коефіцієнт витрати (Кр) – розміри заготівок ВБ за перерізом, мм |

1,724 32×98 |

2,174 32×98 |

2,380 32×98 |

|

2 |

Сушіння: – коефіцієнт витрати (Кр) – розміри заготовок ВБ за перерізом, мм |

1,04…1,10 30,5×94 |

1,04…1,10 30,5×94 |

1,04…1,1 30,5×94 |

|

3 |

Калібрування І: – коефіцієнт витрати (Кр) – розміри заготовок ВБ за перерізом, мм |

1,09 28×91 |

1,09 28×91 |

1,09 28×91 |

|

4 |

Вирізання вад: – коефіцієнт витрати (Кр) – розміри заготовок ВБ за перерізом, мм |

1,10…1,15 28×91 |

1,35 28×91 |

1,65 28×91 |

|

5 |

Зрощування: – коефіцієнт витрати (Кр) – розміри заготовок ВБ за перерізом, мм |

1,04…1,10 28×91 |

1,04…1,10 27×91 |

1,04…1,1 27×91 |

|

6 |

Калібрування ІІ: – коефіцієнт витрати (Кр) – розміри заготовок ВБ за перерізом, мм |

1,11…1,15 25×86 22×86 |

1,11…1,15 25×86 22×86 |

1,11.1,15 25×86 22×86 |

|

7 |

Склеювання бруса: – коефіцієнт витрати (Кр) – розміри заготовок ВБ за перерізом, мм |

- 72×86 |

- 72…86 |

- 72×86 |

|

|

Загальний коефіцієнт витрати деревини на 1 м3 клеєного бруса (Кр) |

2,925 |

4,139 |

5,538 |

|

8 |

Калібрування бруса: – коефіцієнт витрати (Кр) – розміри клеєного ВБ |

1,11 69×81 |

1,11 69×81 |

1,11 69×81 |

|

9 |

Торцювання бруса: – коефіцієнт витрати (Кр) – розміри клеєного ВБ згідно специфікації |

1,06 69×81 |

1,06 69×81 |

1,06 69×81 |

|

|

Загальний коефіцієнт витрати деревини на 1 м3 заготовок із клеєного бруса |

3,440 |

4,869 |

6,516 |

Примітки: 1. Після калібрування ІІ заготовки (ламелі) віконного бруса перерізом 25×86 (зовнішній шар) і перерізом 22×86 (внутрішній шар) склеюються у тришаровий віконний брус перерізом 72×86 мм. 2.

У практиці роботи підприємств використання ІІІ сорту пиловника при виробництві клеєного бруса недоцільне у зв'язку з обмеженнями на якість пиломатеріалів та високою перевитратою сировини.

Один із таких продуктів було розроблено за участю спеціалістів Національного лісотехнічного університету України. Проведені дослідження дають змогу за коефіцієнтами витрати деревини і прийнятими технологічними операціями розробити основні нормативні показники у виробництві клеєного бруса та сучасних столярних конструкцій, розрахувати потребу у вихідній сировині та виробничу потужність цеху (дільниці): • згідно з розробленою методикою визначення коефіцієнтів витрати пиломатеріалів (лісоматеріалів), проведено експериментальні дослідження у виробничих умовах шляхом дослідних розпилювань, використанням бази даних передових підприємств та аналізу і обробки отриманих результатів; • розроблені нормативні матеріали містять коефіцієнти витрати деревини залежно від сорту пиловочника, пиломатеріалів породного складу, методику визначення індивідуальних норм витрати деревини, матеріали для розробки заходів з економії сировини, методи контролю за її використанням; • проведені дослідження дають змогу за коефіцієнтами витрати деревини і прийнятими технологічними операціями розробити на підприємствах індивідуальні норми витрат деревини на виготовлення клеєного бруса, заготівок для сучасних та традиційних СВ, деталей профільних залежно від породного та якісного складу сировини; • розроблені нормативи витрат деревини у виробництві сучасних та традиційних СБВ дозволять контролювати питання щодо раціонального та ефективного використання деревинної сировини, впровадити у виробництво науково обґрунтовані прогресивні норми.

ВИСНОВКИ ЗА РОЗДІЛОМ.