- •Содержание

- •Введение

- •1 Назначение цеха, режим его работы и фонды рабочего времени

- •Вагоносборочный цех, его назначение и структура

- •Режим работы цеха и фонды рабочего времени

- •2 Обоснование метода организации ремонта вагонов, расчет параметров производственного процесса

- •2.1 Обоснование метода организации ремонта четырехосной платформы

- •2.2 Расчет параметров производственного процесса

- •3 Расчет основных геометрических размеров цеха

- •3.1 Методика расчета геометрических размеров цеха

- •3.2 Расчет геометрических размеров цеха

- •4 Расчет промышленно-производственного персонала цеха

- •5 Разработка технологического процесса ремонта вагонов, выбор необходимого технологического оборудования

- •5.1 Технологический процесс ремонта 4 – осной платформы

- •Блок-схема технологического процесса ремонта 4-осной платформы

- •5.2 Построение ленточного графика ремонта вагонов

- •5.3 Выбор необходимого оборудования

- •5.4 Современные методы и оборудование для сварки

- •6 Применение сетевого планирования и управления производством в цехе

- •6.1 Методика построения и расчета сетевого графика

- •6.2 Построение и расчет сетевого графика

- •7 Охрана труда и техника безопасности в цехе

- •8 Основные технико–экономические показатели работы цеха

- •Список литературы

2 Обоснование метода организации ремонта вагонов, расчет параметров производственного процесса

2.1 Обоснование метода организации ремонта четырехосной платформы

На вагоноремонтных предприятиях применяются стационарный и поточный методы организации процессов производства. Ведущее место принадлежит поточному методу, отличающемуся высокой эффективностью.

Стационарный метод более простой. Он характеризуется большой продолжительностью цикла и сравнительно низкой производительностью. сущность его состоит в том, что все работы от начала до конца выполняются на немногих или даже на одном рабочем месте. За пределы этого места выносятся только те операции, выполнение которых связано с применением специального оборудования.

Поточным методом организации производства называется такой, при котором производственный процесс обработки детали или сборки изделия расчленяется на равные по продолжительности операции, выполняемые на специализированных рабочих местах (позициях). Позиции располагаются в последовательности технологического процесса, при этом обрабатываемая деталь или собираемое изделие перемещается с каждой предыдущей позиции на последующую без задержек и, как правило, при помощи специальных транспортных средств.

В поточном производстве наиболее полно осуществляются пропорциональность, ритмичность, параллельность и непрерывность процессов на основе широкого использования комплексной механизации и автоматизации и прогрессивных форм организации труда.

Производство, организованное по поточному методу, характеризуется следующими признаками:

- разделением производственного процесса на составные одинаковые или кратные по трудоемкости выполнения операции и установлением рациональной их последовательности;

- распределением операций по определенным рабочим местам и последовательным расположением рабочих мест и оборудования по ходу технологического процесса;

- специализацией рабочих мест на выполнении определенных операций;

- выполнением операций с возможно меньшими перерывами (практически почти непрерывно) с единым для всего производственного цикла ритмом;

- осуществлением межоперационной передачи обрабатываемых деталей, собираемых узлов или изделия в целом поштучно или небольшими партиями с одной позиции на другую;

- одновременностью выполнения работ на всех рабочих местах поточной линии, когда в каждый момент на линии имеется несколько экземпляров предмета труда на разных операциях технологического процесса;

- высокой степенью механизации и автоматизации технологического оборудования, оснащения и транспортных устройств на отдельных операциях и по всему процессу.

Организационная целесообразность организации поточного производства определяется:

- объемом выпуска продукции;

- постоянством и длительностью выпуска во времени;

- специализацией на выпуске определенной продукции и определение видов ремонта;

- производственной структурой предприятия и его ведущих участков.

Минимальный объем выпуска за определенный период при котором целесообразна организация потока должен обеспечивать выполнение следующего условия.

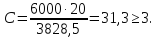

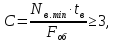

|

|

(2.1) |

|

где |

|

- |

минимальный

объем выпуска за год,

|

|

|

- |

количество позиций на поточной линии; | |

|

|

- |

норма

простоя в ремонте,

|

Тогда по формуле (2.1) имеем

|

|

Так как условие 2.1 выполняется, то принимаем поточный метод организации производства.

;

;

.

.