pidruchnik

.pdfртається, а частота обертання сепаратора менша в тому випадку, ко ли обертається внутрішнє кільце.

Як видно із формул кутова швидкість сепаратора залежить від діаметрів тіл кочення. У разі неточного виготовлення тіл кочення більші з них гальмують, а менші прискорюють сепаратор, наван тажуючи його. Між сепаратором і тілами кочення можуть виника ти силові взаємодії й сили тертя. Контакт кульок з жолобчастою доріжкою кілець у навантаженій зоні з урахуванням пружної де формації відбувається за деякою дугою аbа (рис. 3.21б). Оскільки швидкості точок а і в у під час кочення кульки різні, то крім кочення виникає і ковзання. Це створює додаткові втрати енергії, призво дить до підвищеного нагрівання під час роботи й зношування.

Уроликопідшипниках, де всі точки контакту однаково відда лені від осі обертання, спостерігається чисте кочення. Втрати енергії

йзношування в них менші, ніж у кулькових.

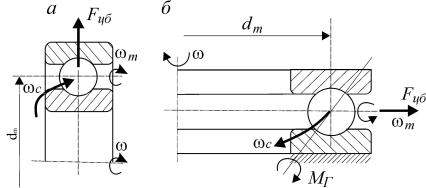

Увсіх радіальних і радіально упорних підшипниках під час роботи тіла кочення під дією відцентрових сил Fv притискаються до зовнішнього кільця (рис. 3.22а)

Fv = 4,9mω2dm, Н |

(3.21) |

де m – маса тіла кочення, кг; ω – кутова швидкість обертання сепаратора, рад/с; dm – діаметр кола, на якому розміщуються центри тіл кочення, м.

Оскільки більші напруження, які обмежують динамічну наван тажувальну здатність підшипника виникають на внутрішньому кі льці підшипника, то дія відцентрових сил істотного впливу на зов нішнє кільце не чинить. Виконані розрахунки показують, що для радіально упорних підшипників за граничної частоти обертання, допустимій за пластичного змащення, величина відцентрових сил не перевищує 0,8...1,9% від допустимого динамічного навантаження.

Більш несприятлива дія відцентрових сил і гіроскопічного моменту МГ, що зʹявляється, на упорні підшипники (рис. 3.22б). Ві дцентрові сили розклинюють кільця упорних підшипників, а гірос копічний момент, що діє на кульку, прагне повернути її навколо вертикальної осі (викликати додаткове ʺвертінняʺ), тоді як вона пе рекочується з кутовою швидкістю ωm, а її центр переміщується з ку товою швидкістю сепаратора ωс. Величина гіроскопічного моменту дорівнює:

МГ = Jωmωс, |

(3.22) |

де J – момент інерції кульки: J = 2mr2/5, m – маса кульки, r – ра діус кульки.

291

Рис. 3.22. Схема дії відцентрових сил і гіроскопічного моменту

упідшипнику:

а– радіальному; б – упорному

Перекочування кульок з вертінням можливе в тому випадку, коли гіроскопічний момент МГ перевищить момент сил тертя МТ на контактних площадках підшипника, тобто за ослабленого осьо вого навантаження, що найчастіше може бути під час холостого хо ду машини.

Обертання кульок з одночасним вертінням під дією гіроскопі чних моментів супроводжується додатковими втратами енергії (пі дшипник гріється) і зношуванням – на поверхні доріжок кочення кілець можуть утворитися ʺвихровіʺ задирки.

Урадіальних підшипниках гіроскопічний момент не прояв ляється, тому що осі обертання кульок або роликів, переміщаючись навколо осі підшипника, завжди залишаються паралельними: ко ріолісове прискорення відсутнє, а, отже, немає гіроскопічного мо менту.

Урадіально упорних підшипниках (кулькових і роликових) за

параметрів близьких до параметрів упорних гіроскопічний мо мент буде меншим МГ = Jωmωc sinα через кут тиску α (рис. 3.21в), а для конічних кут β (рис. 3.21г).

Узвʹязку з підвищеною динамікою упорних підшипників во ни мають значно нижчі допустимі частоти обертання, ніж радіальні

(рис. 3.23).

292

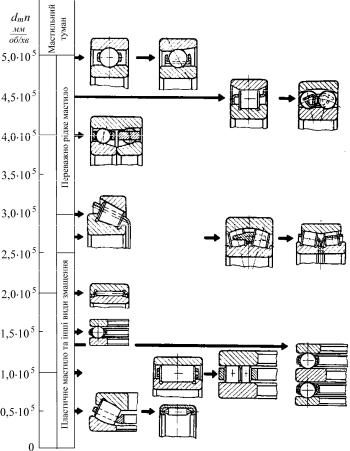

Рис. 3.23. Значення швидкісного параметра dmn для стандартних кулькових і роликових підшипників

3.3.8. Гранична швидкохідність підшипників кочення

Гранична частота обертання [n] визначається за добутком

[dmn] (мм на об/хв), який для кожного типу підшипника не має пе ревищувати встановленої величини (dm = 0,5(D + d) – діаметр кола,

293

на якому розміщуються центри тіл кочення; d і D – діаметри кілець відповідно внутрішнього й зовнішнього).

Швидкісні границі для різних типів підшипників кочення зі сталевими штампованими сепараторами показано на рис. 3.23, там же вказані й види змащування. Для підшипників з масивним сепа ратором із кольорових металів або полімерів у поєднанні з поліп шеними умовами змащення швидкості можна підвищувати. Під час роботи підшипників з великим навантаженням граничні часто ти необхідно знижувати.

Шляхи підвищення граничної швидкості підшипників:

перехід на підшипники підвищених класів точності 5; 4; 2;

забезпечення високої точності розточень під підшипники в корпусі й на валу, балансування роторів, забезпечення достатньої жорсткості валів, контроль за складанням під шипникових вузлів і недопущення перекосів кілець;

застосування кулькових підшипників зі зменшеними втратами на тертя за рахунок збільшення радіуса кривини профілів доріжок кочення до r = 0,54DТ;

застосування масивних сепараторів із високоякісних ма теріалів, добре врівноважених, з базуванням на зовніш ньому кільці для кращого змащення;

призначення для підшипників посадок з незначним натя гом, щоб уникнути зменшення зазорів у підшипниках;

змащування масляним туманом.

3.3.9. Розрахунки підшипників на довговічність і статичне навантаження

Загальні відомості

Розглянута вище фізична картина формування повторних ци клів змінних контактних напружень в елементах підшипників і аналіз їх пошкоджень дають підставу брати за основний критерій працездатності підшипників кочення контактну витривалість.

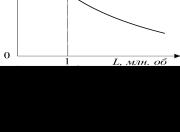

Вихідним для розрахунку підшипників на довговічність, як і інших деталей машин (зубчасті передачі, вали й ін.), є рівняння кривої витривалості

σНm Nc = const , |

(3.23) |

294

Рис. 3.24. Крива витривалості підшипників

З урахуванням С вираз (3.25) можна переписати так

F m L = С m , звідки:

L = (С / F)m , млн об

або |

C = F L1/ m , Н, |

(3.26) |

де m = 3 для кулькових підшипників всіх типів і m = 10/3 для роликопідшипників.

Якщо ресурс підшипника L визначений у мільйонах обертів, то за відомої частоти n обертання вала (підшипника) ресурс у годи нах Lh буде:

L =106 |

L /(60n) = |

106 |

(С/ F)m |

. |

(3.27) |

|

|||||

h |

|

60n |

|

||

|

|

|

|

|

Отже, з урахуванням викладеного, за розрахунковий (гаранто ваний) ресурс або довговічність підшипника беруть таку кількість годин роботи, яку витримують 90% всіх підшипників цієї партії, що працюють у однакових експлуатаційних умовах, а 10% можуть пропрацювати менше необхідного (розрахункового) строку. Однак середній ресурс на практиці в 3...5 разів перевищує розрахунковий, тому що еквівалентне навантаження F часто в 5...12 разів менше С і це забезпечує фактичний ресурс більший гарантованого. На прак тиці вибраковують значно менше 10% підшипників, тому що біль шість їх не довантажується.

296