- •1. Кинематический и силовой расчет передачи

- •1.2 Определение крутящиго момент и частоту вращения

- •2 Выбор материала и определение допускаемых напряжений

- •3 Геометрический расчет передачи

- •4 Проверочный расчет зубьев передачи на прочность

- •5 Конструктивная разработка и расчет валов

- •5.1 Конструктивная разработка и расчет быстроходного вала

- •5.1.1 Выбор муфты

- •5.1.2 Разработка эскиза быстроходного вала

- •5.1.3 Выбор шпонки и проверочный расчет шпоночного соединения

- •5.1.4 Определение сил, действующих на быстроходный вал

- •5.1.5 Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов

- •5.1.6 Расчет быстроходного вала на сопротивление усталости

- •5.2 Конструктивная разработка и расчет тихоходного вала

- •5.2.1 Выбор муфты

- •5.2.2 Разработка эскиза тихоходного вала

- •5.2.3 Выбор шпонок и проверочный расчет шпоночного соединения

- •5.2.4 Определение сил, действующих на тихоходный вал

- •5.2.5 Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов

- •5.2.6 Расчет тихоходного вала на сопротивление усталости

- •6 Подбор и расчет подшипников

- •6.1. Быстроходный вал

- •6.2 Тихоходный вал

- •7 Конструктивная разработка элементов редуктора

- •7.1 Зубчатое колесо

- •7.2 Крышки подшипниковых узлов

- •7.3 Корпус и крышка редуктора

- •8 Выбор смазки редуктора

3 Геометрический расчет передачи

Принимаем профиль зуба эвольвентный, угол профиля исходного контура a=20°(СТ СЭВ 308-76), коэффициент смещения исходного профиля Х=0.

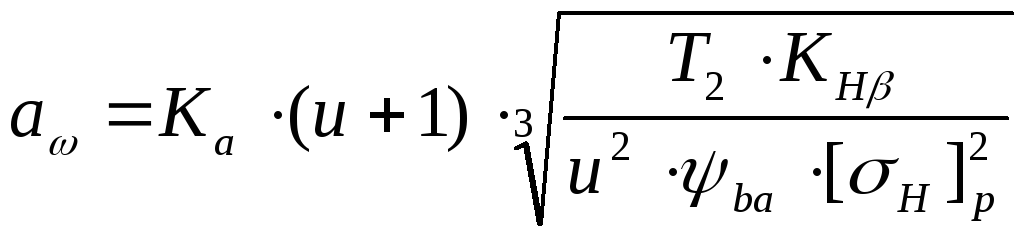

Определяем межосевое расстояние:

(3.1)

(3.1)

где Ка – обобщенный коэффициент, Ка = 430;

Т2 – крутящий момент на тихоходном валу, Н×м;

КНb - коэффициент неравномерности распределения нагрузки по длине зуба;

yba – коэффициент ширины венца колеса.

Коэффициент КНb определяют по таблице 3.1 в зависимости от НВ и ybd:

![]() (3.2)

(3.2)

![]() КНB=1,4.

КНB=1,4.

![]() мм

мм

Округляем аw в большую сторону до стандартного по СТ СЭВ 229-75:

аw =225 мм.

Определяем рабочую ширину колеса и шестерни:

![]() (3.3)

(3.3)

![]() (3.4)

(3.4)

Полученные значения округляем до целых чисел.

![]() мм

Принимаем

мм

Принимаем

![]() 90мм.

90мм.

![]() мм

мм

Ориентировочно определяем величину модуля:

![]() (3.5)

(3.5)

Окончательно принимаем его значение по СТ СЭВ 310-76, но не менее 1,5 мм.

![]()

![]()

Минимальный угол наклона зубьев для косозубых и шевронных колес соответственно:

![]() (3.6)

(3.6)

Для прямозубых передач минимальный угол наклона не определяется и принимается равным 0. Рекомендуемые пределы угла наклона зубьев для косозубых колес 8 – 18о, для шевронных колес 24 – 42о

![]()

Определяем суммарное число зубьев:

![]() (3.7)

(3.7)

Полученное

значение округляем до целого числа

![]() .

.

![]()

![]()

Уточняем угол наклона зубьев:

![]() (3.8)

(3.8)

![]()

Находим число зубьев на шестерне и колесе:

![]()

![]() (3.9)

(3.9)

Число зубьев на шестерне должно быть не менее 17.

![]() Принимаем

Принимаем

![]()

![]()

Уточняем фактическое передаточное число:

![]() (3.10)

(3.10)

![]()

Отклонение от заданного передаточного числа не должно превышать 3%:

![]() (3.11)

(3.11)

![]()

Определяем делительные диаметры шестерни и колеса:

![]()

![]() (3.12)

(3.12)

![]() мм

мм

![]() мм

мм

Определяем диаметры вершин зубьев шестерни и колеса:

![]()

![]() (3.13)

(3.13)

![]() мм

мм

![]() мм

мм

Определяем диаметры впадин зубьев шестерни и колеса:

![]()

![]()

![]() (3.14)

(3.14)

![]() мм

мм

![]() мм

мм

Проверяем межосевое расстояние передачи:

![]() (3.15)

(3.15)

![]() мм

мм

Определяем окружную скорость:

![]() (3.16)

(3.16)

![]()

Выбираем степень точности изготовления передачи 9

4 Проверочный расчет зубьев передачи на прочность

Расчет передачи на прочность проводим по ГОСТ 21354-75 (с некоторыми упрощениями).

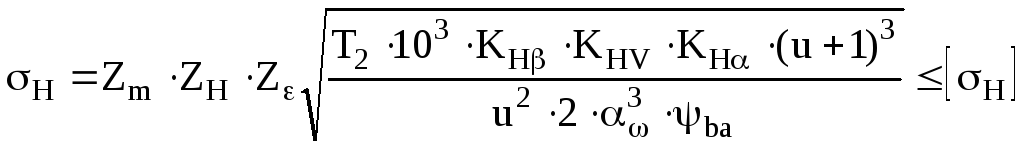

Проверочный расчет зубьев передачи на контактную выносливость:

(4.1)

(4.1)

где Zm=275 – коэффициент, учитывающий механические свойства материала колес;

ZH – коэффициент, учитывающий форму колес сопряженных поверхностей зубьев:

![]() (4.2)

(4.2)

![]()

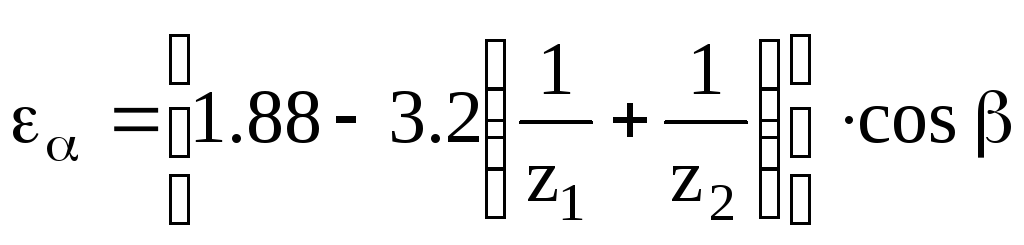

Ze - коэффициент, учитывающий суммарную длину контактных линий, для косозубой передачи:

![]() (4.3)

(4.3)

где ea - коэффициент торцового перекрытия,

(4.4)

(4.4)

![]()

![]()

KHV – коэффициент динамической нагрузки определяем по таблице 4.1: KHV=1,04

KHa - коэффициент неравномерности распределения нагрузки между зубьями, определяем по таблице 4.2: KHa =1,16

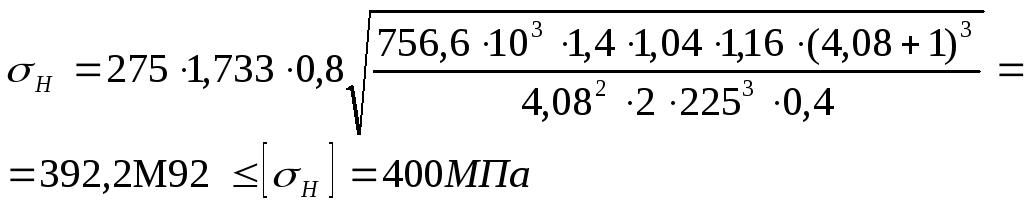

Полученные действительные контактные напряжения должны быть меньше допускаемых напряжений.

![]() (4.5)

(4.5)

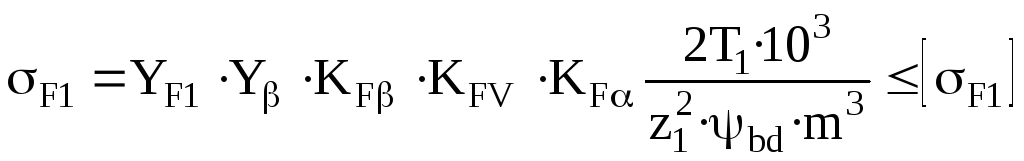

Проверочный расчет зубьев передачи на изгибную выносливость.

Расчет по напряжениям изгиба производим по формулам:

(4.6)

(4.6)

![]() (4.7)

(4.7)

где YF – коэффициент формы зуба;

Yb – коэффициент, учитывающий угол наклона зубьев;

KFb – коэффициент неравномерности распределения нагрузки по длине зуба (таблица 3.1);

KFV – коэффициент динамической нагрузки;

KFa – коэффициент распределения нагрузки между зубьями.

Определим величины, входящие в формулу (4.6).

YF1 и YF2 определяем по таблице 4.3.в зависимости от эквивалентного числа зубьев:

![]()

![]() (4.8)

(4.8)

![]() YF1=3,9

YF1=3,9

![]() YF2=3,6

YF2=3,6

Коэффициент Yb, учитывающий угол наклона зубьев:

![]() (4.9)

(4.9)

![]()

Коэффициент KFV определяем по таблице 4.4. KFV=1,1

Коэффициент KFa определяем по таблице 4.5. KFa =1,0

![]()

![]()

Проверка прочности зубьев при перегрузке.

При

действии кратковременных перегрузок

зубья проверяют на пластическую

деформацию или хрупкий излом от

максимальной нагрузки. По условиям

задания максимальная нагрузка

![]() =1,6.

=1,6.

Расчет на контактную прочность по максимальному контактному напряжению.

Расчет производят для колеса по формуле:

![]() (4.10)

(4.10)

где sН – расчетное контактное напряжение, вызываемое расчетным контактным моментом (ранее определено по формуле (4.1);

[sН]max – допускаемое максимальное контактное напряжение;

При термообработке нормализация, улучшение или объемная закалка, [sН]max = 2,8×sТ (4.11)

где: sТ – предел текучести материала (таблица 2.2).

[sН]max = 2,8×320=896МПа

![]()

Расчет по максимальному напряжению на изгиб:

![]() (4.13)

(4.13)

где sF – меньшее из значений изгибающего напряжения, рассчитанных по формулам (4.6) и (4.7);

[sF]max – допускаемое максимальное напряжение на изгиб:

при НВ 350 [sF]max = 0,8×sТ (4.14)

[sF]max = 0,8×320=256 МПа

![]()