Залежність довжини прихваток і відстані між ними від товщини металу та довжини шва

|

Товщина металу, мм |

≤5 |

≤5 |

|

Довжина шва, мм |

≤150-200 |

≤200 |

|

Довжина прихваток, мм |

≤5 |

20-30 |

|

Відстань між прихватками, мм |

50-100 |

300-500 |

Висота підсилення прихваток повинна бути невеликою, краще якщо вона буде трохи увігнутою. Прихватки виконують на тих же режимах, що й зварювання.

При зварюванні міді прихватки не бажані, тому що вони викликають тріщини при повторному нагріванні. Тому деталі слід закріплювати в кондукторах або інших пристосуваннях.

Зварювальні прихватки — це короткі шви з поперечним перерізом до 1/3 поперечного перерізу повного шва. Довжина прихваток від 20 до 120 мм залежно від товщини зварюваних деталей і довжини шва. Відстань між прихватами залежно від довжини шва становить 300-1000 мм. Інколи прихватки замінюють суцільним швом невеликого перерізу. Під час зварювання особливу увагу слід приділяти детальному проварюванню ділянок прихватки, щоб уникнути не-провару в цих місцях.

Прихватки перешкоджають переміщенню деталей при нагріванні, що може викликати появу тріщин у прихватках під час охолодження. Чим більша товщина основного металу, тим більша розтягуюча усадка в прихватках і можлива поява тріщин. Тому прихватки застосовують для деталей невеликої товщини (до 6-8 мм). При більшій товщині листів рухливість деталей забезпечують за допомогою гребінок (еластичних прихваток) або складають виріб із гнучкими деталями (решітки, ферми тощо).

7

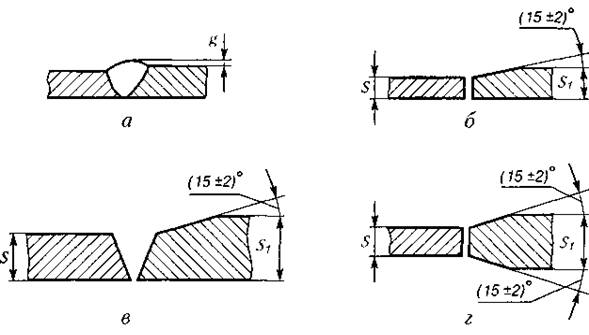

Зварювання стикових з'єднань деталей різної товщини (рис. 7.3) при різниці, що не перевищує вказаних у табл. 7.2 значень, повинне виконуватися так само, як деталей однакової товщини. Конструктивні елементи підготовлених кромок і розміри зварного шва вибирають за більшою товщиною.

Рис.1.3. Підготовка кромок деталей різної товщини

Допустима різниця між товщиною зварюваних деталей

|

Товщина тонкої деталі, мм |

Різниця товщин деталей, мм |

|

1-4 |

1 |

|

4-20 |

2 |

|

20-30 |

3 |

|

більше 30 |

4 |

Для здійснення плавного переходу від однієї деталі до іншої допускається похиле розташування поверхні шва (рис. 7.3 а).

Якщо різниця в товщині зварюваних деталей більша вказаних в табл. 7.2 значень, то на деталі більшої товщини має бути зроблений скіс однієї або двох кромок до товщини тонкої деталі (рис. 7.3 6, в, г). При цьому конструктивні елементи підготовлених кромок і розміри зварного шва вибирають за меншою товщиною.

8

Допускається зміщення зварюваних кромок не більше:

0,5 мм — для деталей товщиною до 4 мм;

1,0 мм — для деталей товщиною 4-10 мм;

0,1•S, але не більше 3 мм — для деталей товщиною 10-100 мм;

0,01•S + 2 мм, але не більше 4 мм — для деталей товщиною понад 100 мм.

Катети кутового шва повинні встановлюватися при проектуванні зварного виробу, але не більше 3 мм для деталей товщиною до З мм включно і 1,2 товщини більш тонкої деталі при зварюванні деталей товщиною понад 3 мм.

При використанні електродів із вищим тимчасовим опором розриву, ніж основного металу, катет кутового шва може бути зменшений. Допускається підсилення або послаблення кутового шва до 30% його катета, але не більше 3 мм. При цьому послаблення не повинно призвести до зменшення розрахункового катета.

Допускається використовувати встановлені стандартом ГОСТ 5264-80 основні типи зварних з'єднань, конструктивні елементи й розміри зварних з'єднань при зварюванні у вуглекислому газі електродним дротом діаметром 0,8-1,4 мм (УП).

Підготовка зварюваних кромок потребує багато часу та витрат. Для якісного, надійного й швидкого розчищання кромок застосовують спеціальні кромкорізи (TKF 700, TKF 1500, TKF 104, TKF 1500 PLUS) німецького виробництва з електро- і пневмоприводом. Цей ручний інструмент із довбальним різцем сколює стружку з заготовок різних металів. Широко застосовують переносні електричні кромкосколюючі машини СНР-6, СНР-12 російського виробництва, обробка якими виконується шляхом сколювання кромки спеціальною фрезою.

Для захисту основного металу і зварювального обладнання від налипання бризків застосовують нові препарати ANTIPERL, АРК/МРС (Німеччина). їх поставляють в аерозольних балонах і наносять на поверхню за допомогою аерозольного розпилювання. Щоб уникнути прилипання бризків, зварюваний метал покривають на відстані 100 мм з двох сторін шва захисним шаром типу MB (30-40% крейда, 60-70% вода), МЖС (30% крейда, 70% рідке скло) або ЦЖС (20-35% циркон, 65-80% рідке скло).

Для вимірювання температури поверхонь при дуговому, газовому та зварюванні інших видів використовують температурні індикатори (олівці) й термофарби. Вони забезпечують точне вимірювання температури від 38°С до 1204°С. Існує 88 типів індикаторів. Це воскові стрижні, що змінюють зовнішній вигляд або стан при досягненні певної критичної температури. Для вимірювання температури металу на його поверхню термоолівцем наносять штрихи-мітки. Значення температури встановлюють за зміною кольору нанесених штрихів. Одним олівцем можна нанести близько 2000 штрихів-міток.

9