- •Дипломна робота (пояснювальна записка)

- •Тема: «Управління інтегрованим ланцюгом постачань тютюнових виробів»

- •З а в д а н н я на виконання дипломноЇ роботи студента

- •Реферат

- •Abstract

- •Розділ 1 теоретичний аспект потоків та ланцюгів постачання в логістичній діяльності підприємства

- •1.2 Логістичні ланцюги та мережі

- •Реінженіринг

- •Бенчмаркінг

- •Кращі практики

- •Референтна модель

- •1.3 Інтеграція ланцюгів поставок та форми інтеграцій

- •Класифікація видів та форм інтеграції

- •Характеристика взаємостосунків учасників логістичного ланцюга перевезень

- •Розділ 2. Аналіз господарської діяльності компанії «імперіал тобако юкрейн» та тенденцій її стратегічного розвитку

- •2.1. Загальна характеристика компанії Imperial Tobacco Group

- •2.1.2 Історія розвитку компанії

- •2.2. Аналіз використання основних виробничих фондів

- •2.3 Аналіз фінансової діяльності підприємства та оцінка фінансового стану

- •2.4. Аналіз логістичної діяльності підприємства

- •2.5 Аналіз ефективності системи управління запасами готової продукції на підприємстві.

- •Сильні сторони

- •Слабкі сторони

- •Загрози

- •Можливості

- •Список використаних джерел

1.2 Логістичні ланцюги та мережі

У виробничій логістиці велика роль належить процесам своєчасного постачання виробництва всіма необхідними матеріалами, заготовками, напівфабрикатами, комплектуючими виробами. Закордонними фахівцями розроблено і впроваджено у практику декілька систем управління цими процесами. Управління матеріальними потоками у рамках внутрішньовиробничих логістичних систем ґрунтується на двох принципово різних підходах: штовхаючому і тягнучому [29].

Перший підхід називається “штовхаюча” система і є системою організації виробництва, у якій предмети праці, які надходять на виробничу ділянку, безпосередньо цією ділянкою в попередньої технологічної ланки не замовляються. Матеріальний потік “виштовхується” кожному наступному адресату строго за розпорядженням (командою), яке надходить на передавальну ланку з центральної системи управління виробництвом.

Протягом свого виготовлення деталі проходять шлях від попередньої стадії процесу виробництва до наступної. Однак у цьому випадку важко перебудуватися під час збоїв у якихось технологічних процесах або за умови зміни попиту. Використовуючи дану систему управління, протягом місяця доводиться неодноразово змінювати виробничі графіки для всіх технологічних стадій одночасно, що часто зробити дуже важко.

“Штовхаючі” моделі управління матеріальними потоками характерні для традиційних методів організації виробництва. Можливість їх застосування для логістичної організації виробництва з’явилася у зв’язку з масовим розповсюдженням обчислювальної техніки і сучасних інформаційних технологій.

Незважаючи на те, що “штовхаючі” системи здатні управляти функціонуванням різного ступеня складності виробничо-господарських механізмів, поєднуючи всі їх елементи у єдине ціле, вони в той же час мають обмежені можливості. Характеристики переданого від ланки до ланки естафетою матеріального потоку оптимальні тією мірою, якою центр управління може його враховувати, оцінити і скорегувати. Один із основних недоліків даної системи полягає в тому, що чим більше факторів щодо кожної із ланок логістичного ланцюжка повинен враховувати центр управління, тим складнішим, дорожчим і досконалішим повинне бути програмне, інформаційне та матеріально-технічне забезпечення.

Крім того, за такої системи в підприємства повинні бути матеріальні запаси на всіх стадіях виробництва, для того щоб запобігти збоїв і пристосуватися до змін попиту. Тому така система припускає створення внутрішніх статистичних потоків між різними технологічними етапами, що часто призводить до заморожування матеріальних засобів, встановлення надлишкового устаткування і залучення додаткових робітників. Найбільш відомими апробованими логістичними моделями систем даного типу є MRP I, MRP II та інші [29].

“Штовхаючі” (виштовхуючі) системи знайшли своє застосування не тільки в сфері виробництва (виробничій логістиці), але й у сфері обігу як на стадії здійснення закупівель, так і на стадії реалізації готової продукції [29].

У процесі матеріально-технічного забезпечення “штовхаюча” система є системою управління запасами впродовж всього логістичного ланцюга, у якому рішення про поповнення запасів у складській системі на всіх рівнях приймається централізовано. Під час реалізації готової продукції “штовхаюча” система проявляється як стратегія збуту, спрямована на випереджаюче щодо попиту формування товарних запасів в оптових і роздрібних торгових підприємствах [29].

Другий варіант організації логістичних процесів на виробництві ґрунтується на принципово іншому способі управління матеріальним потоком. Він називається “тягнучою” системою і є системою організації виробництва, у якій деталі і напівфабрикати подаються на наступну технологічну операцію з попередньої в міру необхідності. Тут центральна система управління не втручається в обмін матеріальними потоками між різними ділянками підприємства, не встановлює для них поточних виробничих завдань. Виробнича програма окремої технологічної ланки визначається розміром замовлення наступної ланки. Основною функцією центра управління є постановка завдання перед кінцевою ланкою виробничого технологічного ланцюга [29].

Перевагою “тягнучих” (витягуючих) систем є те, що вони не вимагають загальної компютерізації виробництва. У той же час вони передбачають високу дисципліну і дотримання всіх параметрів постачань, а також підвищену відповідальність персоналу всіх рівнів, особливо виконавців. Це пояснюється тим, що централізоване регулювання виробничих процесів обмежене [29].

Основними цілями “тягнучих” (витягуючих) систем є:

- запобігання поширенню зростаючих коливань попиту або обсягу продукції від наступного процесу до попереднього;

- зведення до мінімуму коливання параметрів запасів між технологічними операціями;

- максимальне спрощення управління запасами в процесі виробництва шляхом його децентралізації, підвищення рівня оперативного цехового управління.

До “тягнучих” логістичних систем належать системи KANBAN і ОПТ. У сфері обігу широко застосовуються як штовхаючі системи, так і тягнучі. На стадії закупівель вони утворюють системи управління матеріальними потоками з децентралізованим процесом прийняття рішень про поповнення запасів. Під час реалізації готової продукції “тягнуча” (витягуюча) система є стратегією збуту, спрямованою на випереджальне щодо формування товарних запасів стимулювання попиту на продукцію в оптовій і роздрібній торговій ланці [29].

Для того щоб уявити шлях, яким переміщується матеріальний потік, використовують поняття логістичний ланцюг. Синонімами цього терміна в англо-американській літературі з логістики є логістичний канал (logistical channe), канал розподілу (distribution channe) та ін. В Німеччині досить поширений термін логістичний ланцюг (die logistische Kette), що утверджений одним з національних стандартів [29].

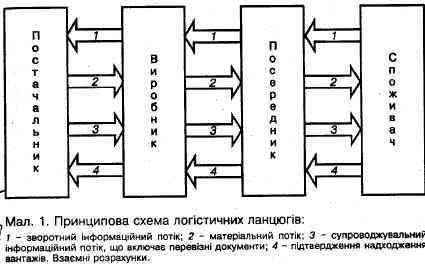

Логістичний ланцюг (logistical chain) — це лінійно впорядкована кількість фізичних та/чи юридичних осіб (виробників, посередників, складів тощо), які виконують логістичні операції з доведення зовнішнього матеріального потоку від однієї логістичної системи до іншої чи до кінцевого споживача. У загальному випадку логістичний ланцюг об'єднує виробника та споживача, хоч часто має складну структуру. У логістичних ланцюгах виділяють такі основні компоненти: зовнішню (власне виробництво) і внутрішню (внутрішньовиробничу) логістику; збут продукції та сервісне обслуговування споживачів чи замовників. Ефективність логістичних зв'язків (мал. 1) набагато залежить від таких чинників, як інфраструктура підприємства, управління персоналом та його кваліфікація, розвиток технології виробництва, МТП підприємства, раціональна організація матеріальних, енергетичних та інформаційних потоків. Природно, що успішна дія зазначених чинників можлива за раціональної організації доставки вантажів та транспортно-складського господарства [29].

На

практиці подана на мал. 1 принципова

схема трансформується у різні форми

залежно від схем організації вантажопотоків

та від кількості посередників.

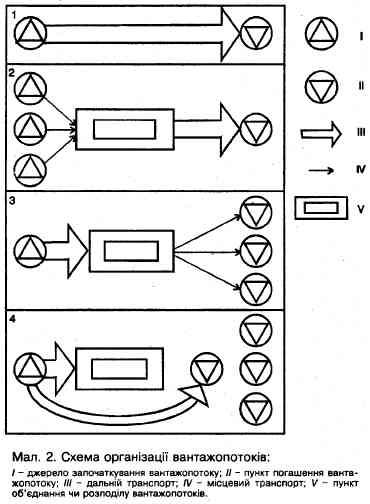

Принципово важливими є схеми організації вантажопотоків, показані на мал. 2. З них найкраща — транзитна (без вантажопереробки). Однак на практиці, тим більше в сучасних умовах, реалізація такої схеми не у всіх випадках можлива й ефективна. Підсумовуючи викладене вище, зазначимо, що логістичним вважається ланцюг, за яким рухаються товарний та інформаційний потоки від постачальника до споживача. В ньому виділяють такі головні ланки: постачальники матеріалів, сировини та напівфабрикатів, склади для зберігання продукції на стадії закупівлі, виробництво товарів, їх збут, включаючи відправлення зі складу готової продукції, споживачі готової продукції. Система логістики включає матеріальні засоби, що забезпечують рух товарів по логістичному ланцюгу (склади, вантажно-розвантажувальні механізми, транспортні засоби), виробничі запаси та засоби управління всіма ланками ланцюгів [29].

Керівники, що відповідають за планування, реалізацію й вимірювання результатів удосконалень процесів у ланцюзі постачань, нарешті одержали в листопаді 1996 долі довгождану модель, яка могла служити основою організації їх професійної діяльності. Саме тоді Рада з ланцюгів постачань (Supply Chain Council), що складається з 69 членів, вперше запропонував свою еталонну модель процесів ланцюга постачань (Supply Chain Operations Reference Model - SCOR). Цю модель протягом шести місяців спільними зусиллями розробили компанії - члени ради з ланцюгів постачань, у тому числі й такі несхожі галузеві лідери, як Dow Chemical, Merck, Texas Instruments, Compaq й Federal Express. Зокрема, користувачі визначили типові процеси управління ланцюгами постачань, зіставили ці процеси з "кращими прикладами з практики" і виробили єдині стандарти показників функціонування, а також оптимальні програмні застосування. У результаті з'явився інструмент, по-перше, для вимірювання ефективності функціонування й перебудови ланцюгів постачань, і по-другу, для тестування й планування майбутніх удосконалень процесів. Цю модель протестували стосовно гіпотетичного ланцюга постачань, а також у рамках Rockwell Semiconductor Systems, продемонструвавши вельми вражаючі результати [6].

Ядро моделі SCOR складає чотирьохрівнева піраміда, що виконує роль путівника для учасників ланцюга постачань, які поставили перед собою мету інтегрованого вдосконалення процесів [6].

Рівень 1 складається з широкого визначення чотирьох ключових типів процесів ланцюга постачань (тобто планування, отримання, виготовлення й доставка) і є тім пунктом, у якому формуються конкурентні цілі відповідного ланцюга постачань [6].

Рівень 2 визначає 26 базових категорій процесів ланцюга постачань, сформульованих Радою з ланцюгів постачань; на основі цих категорій процесів партнери по ланцюгу постачань можуть спільними зусиллями скласти свою фактичну або бажану операційну структуру [6].

Рівень 3 забезпечує партнерів ланцюга постачань інформацією, необхідною при плануванні й постановці цілей вдосконалення процесів ланцюга постачань. Рівень 4 орієнтований на практичну реалізацію зусиль по вдосконаленню процесів ланцюга постачань [6].

Головна переваги SCOR полягає в тому, що ця модель створює партнерам по ланцюгу постачань основу для інтеграції, надаючи їм для обговорення й практичної роботи - часто вперше в їх практиці - щось цілком відчутне [6].

Основна ідея створення моделі SCOR - дати компаніям можливість спілкуватися на мові загальних стандартів, порівнювати себе з конкурентами, вчитися у компаній даної галузі і у компаній інших галузей. Ця модель допомагає не тільки оцінити поточну діяльність, але і оцінити ефективність рєїнжінірінга бізнес-процессів компанії [6].

SCOR заснована на:

стандартному описі процесів управління ланцюгами постачань

стандартизації взаємин між бізнес-процессамі

стандартних метриках, що дозволяють зміряти і порівняти показники ефективності (продуктивності) процесів

практики управління ланцюгами постачань, які допомагають досягти «best-in-class» результатів.

SCOR охоплює сфери:

управління відносинами із споживачами товарів (від отримання замовлення на доставку до оплати рахунку)

управління матеріальними (товари) і нематеріальними (послуги) потоками, що йдуть від постачальників до споживачів (включаючи управління потоками устаткування, запасних частин, ІТ компонентів)

управління відносинами з постачальниками (від формування заявки до виконання кожного замовлення на постачання).

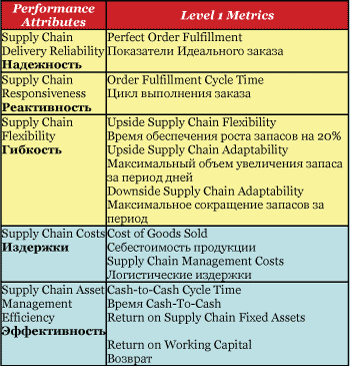

Метрики SCOR

Метрики 1 рівня SCOR є вимірниками верхнього рівня. Метрики 1 рівня дозволяють оцінити успішність досягнення конкурентних переваг в пріоритетних напрямах. Більшість метрик Моделі мають ієрархічну структуру подібно до ієрархічної структури процесів. Метрики верхнього рівня акумулюють вимірювання нижніх рівнів [6].

На відміну від метрик 1 рівня, застосовних до підприємства в цілому, метрики 2 і 3 рівнів визначаються в співвідношенні з конкретними процесними категоріями і елементами відповідних рівнів Моделі [6].

Референтна модель

SCOR - це референтна модель, яка задає мову для опису взаємин між учасниками ланцюга постачань, містить бібліотеку типових бізнес-функцій і бізнес-процессів по управлінню ланцюгамі постачань. Референтні моделі - це еталонні (рекомендовані) схеми організації бізнесу, розроблені для конкретних галузей промисловості на основі реального досвіду впровадження в різних компаніях по всьому світу і включаючі перевірені на практиці процедури і методи організації управління. У моделях визначені типові бізнес-процесси, горизонтальні і вертикальні зв'язки і бізнес-правіла, що діють в різних областях. Поняття референтної моделі виникло в середовищі компаній, бізнес-процесів, що займаються оптимізацією, і впровадженням ERP систем [6].

Референтні моделі дозволяють підприємствам почати розробку власних моделей на основі вже готового набору функцій і процесів [6].

Референтна модель об'єднує в єдину крос-функціональну структуру найбільш відомі концепції реінжинерінгу бізнес-процесів, що вдало зарекомендували себе, бенчмаркинга і концепцію вимірювання бізнес-процесів [6].

Рівні SCOR моделі

Таблиця 1.2.1