- •1 Розрахунок фізичних властивостей газу

- •2 Технологічний розрахунок магістральних газопроводів

- •2.1 Уточнений тепловий і гідравлічний розрахунок ділянки газопроводу між двома компресорними станціями

- •2.2 Вибір типу гпа і розрахунок режиму роботи кс

- •3 Система маслопостачання кс і гпа, маслоочисні машини та апарати повітряного охолодження масла

- •4 Спецпитання. Апарати повітряного охолодження

- •5 Охорона праці

- •Висновки

- •Перелік посилань на джерела

3 Система маслопостачання кс і гпа, маслоочисні машини та апарати повітряного охолодження масла

Система маслопостачання компресорної станції включає в себе дві маслосистеми: загальноцехову і агрегатну.

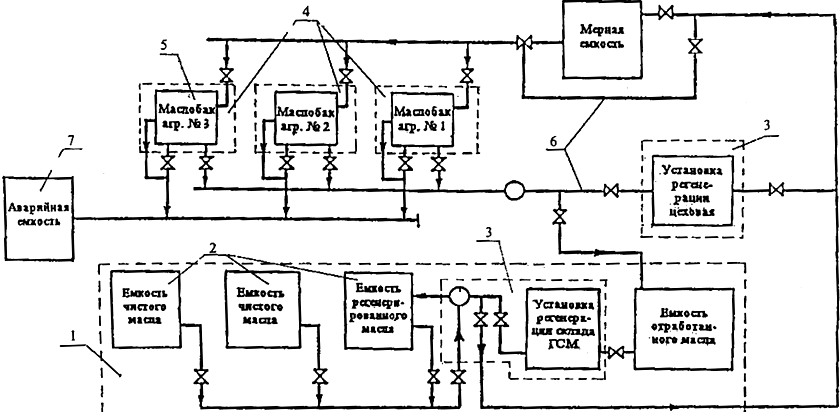

Загальноцехова маслосистема (рисунок 3.1), призначена для прийому, зберігання і попереднього очищення мастила перед подачею його в видаткову ємність цеху. Ця система включає в себе: склад ПММ 1 і приміщення регенерації масла 3. На складі є в наявності ємності 2 для чистого і відпрацьованого масла. Обсяг ємностей для чистої олії підбирається виходячи із забезпечення роботи агрегатів терміном не менше 3 місяців. У приміщенні складу ПММ встановлюється ємність відрегенерованого мастила і ємність відпрацьованого мастила, установка для очищення мастила типу ПСМ-3000-1, а також система маслопроводів з арматурою.

1 - склад ПММ; 2 - ємності масляні; 3 - приміщення регенерації мастила;

4 - газоперекачувальні агрегати; 5 - маслобак ГПА; 6 - мастилопроводи;

7 - аварійна ємкість.

Рисунок 3.1 - Загальноцехова система змащування

Після підготовки мастила на складі ПММ та перевірки його якості, підготовлене мастило надходить у видаткову ємність. Обсяг видаткової ємності вибирається рівним обсягом системи змащування ГПА, плюс 20% для підживлення працюючих агрегатів. Ця видаткова ємність, обладнана замірною лінійкою, використовується для заправки агрегатів мастилом. Для газотурбінних ГПА застосовується мастило марки ТП-22С або ТП-22Б. Для організації руху мастила між складом ПММ та видатковою ємністю, а також для подачі до ГПА чистого мастила і відкачування з нього відпрацьованого мастила їх з'єднують за допомогою маслопроводів. Ця система повинна забезпечувати наступні можливості в подачі мастила:

- подачу чистого мастила з витратного маслобака в маслобак ГПА, при цьому лінія чистого мастила не повинна мати можливість змішуватися з відпрацьованим мастилом;

- подачу відпрацьованого мастила з ГПА тільки в ємність відпрацьованого мастила;

- аварійний злив і перелив мастила з маслобака ГПА в аварійну ємність. Для аварійного зливу необхідно використовувати електропривідні засувки, що включаються в роботу в автоматичному режимі, наприклад, при пожежі.

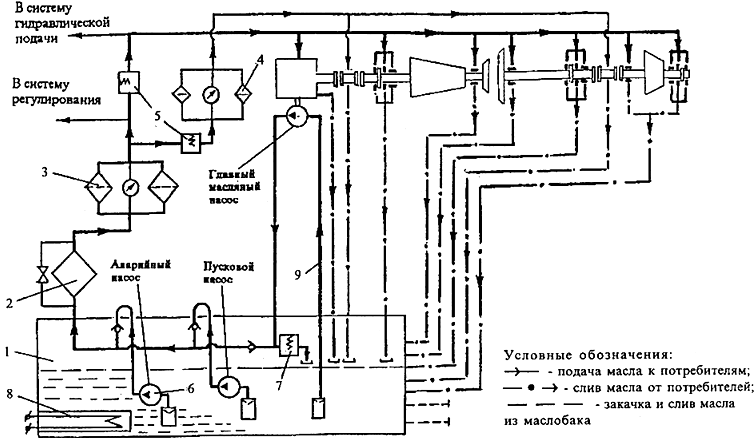

На рисунку 3.2 наведена схема маслосистеми для агрегату ГТК-25І фірми "Нуово-Піньон", яка включає в себе: мастильну систему, систему управління і гідравлічну систему, що забезпечує подачу мастила високого тиску на привід стопорних і регулювальних клапанів паливного газу, вузла управління поворотними сопловими лопатками ТНД , а також подачу мастила в систему ущільнення відцентрового нагнітача.

1 - маслобак; 2 - охолоджувач масла; 3 – фільтр масляні; 4 - фільтри масляні муфт; 5 - регулятор тиску; 6 - масляні насоси; 7 - запобіжний клапан;

8 - підігрівач; 9 – мастилопроводи.

Рисунок 3.2 - Система змащування ГТК - 25І:

Система змащування ГПА включає в себе три масляних насоса 6 (головний, допоміжний та аварійний), маслобак 1 з напірними і зливними трубопроводами 9, запобіжний клапан 7, охолоджувач мастила 2, два основних фільтра зі змінними фільтруючими елементами 3, електричний підігрівач 8, показники тиску, температури і показників рівня мастила.

Робота системи змащування здійснюється наступним чином: після включення допоміжного масляного насоса, мастило під тиском починає надходити з маслобака 1 в нагнітальні лінії. Основний потік масла надходить до охолоджувача мастила 2, звідки після охолодження воно подається до основних масляних фільтрів 3. Дифманометр, встановлений на фільтрах, вказуючи на перепад тиску до і після фільтрів, характеризує ступінь їх забруднення. При досягненні перепаду тисків мастила на рівні приблизно

0,8 МПа, відбувається перемикання роботи на резервний фільтр; фільтруючі

елементи на працюючому фільтрі замінюються.

Очищене мастило після фільтрів надходить на регулятори тиску 5, які забезпечують подачу мастила на підшипники і з'єднувальні муфти "турбіна-редуктор" і "турбіна-нагнітач" з необхідним тиском.

Мастило з підшипників по зливних трубопроводах надходить назад у маслобак 1. Термоопору, встановлено на зливних трубопроводах, дозволяють контролювати температуру підшипників турбоагрегату і відцентрового нагнітача.

Кількість мастила в баку контролюється за допомогою спеціального рівнеміра, сполученого з вимикачем датчика мінімального та максимального рівня. Сигнали датчика введені в попереджувальну сигналізацію агрегатної автоматики. Контроль за рівнем мастила в маслобаку здійснюється і візуально за допомогою лінійки рівнеміра, встановленої на маслобаку.

Робота системи ущільнення відцентрового нагнітача заснована на використанні принципу гідравлічного затвора, що забезпечує підтримку постійного тиску масла на 0,1-0,3 МПа перевищує тиск перекачуваного газу.

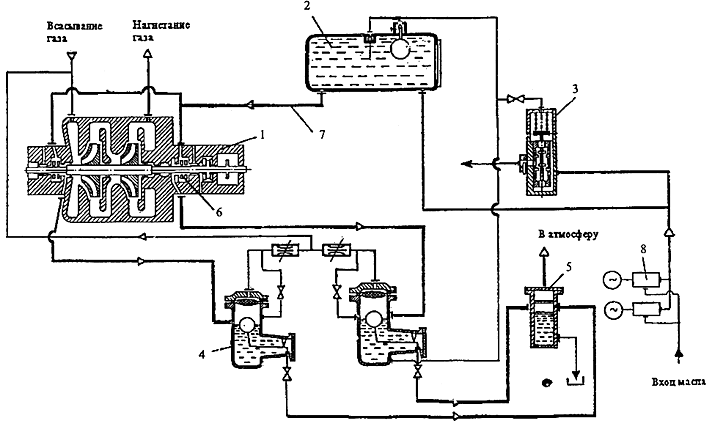

Мастило до гвинтових насосів ущільнення надходить із системи маслопостачання ГПА. У систему ущільнення нагнітача входить (рисунок 3.3): регулятор перепаду тиску 3, що забезпечує постійний перепад тиску мастила над тиском перекачуваного газу, акумулятор 2, що забезпечує подачу мастила в ущільнення у разі припинення його подачі від насосів (при зникненні напруги), поплавкові камери 4 , пристрої для збору мастила, що пройшло через ущільнення і газовіддільник 5, призначений для відбору газу, розчиненого в мастилі.

1 - відцентровий нагнітач; 2 - акумулятор; 3 - регулятор перепаду тиску;

4 - поплавкова камера; 5 - газовіддільник; 6 - масляне ущільнення (торцеве); 7 - мастилопровід високого тиску; 8 - гвинтові насоси.

Рисунок 3.3 - Система ущільнення відцентрового нагнітача

При роботі ГПА мастило високого тиску після насосів 8 по мастилопроводу надходить на вхід регулятора перепаду тиску 3. Після регулятора 3 воно надходить в акумулятор 2 і далі двома мастилопроводами 7 до ущільнень 6 відцентрового нагнітача 1. Після ущільнень мастило зливається в поплавкові камери 4, у міру заповнення яких воно перетікає в газовіддільник 5, де відбувається виділення газу, розчиненого в мастилі. Очищене від газу мастило повертається в основний маслобак, а виділений з мастила газ, через свічку відводиться в атмосферу.

Одним з найважливіших елементів системи ущільнень є безпосередньо масляні ущільнення. Розрізняють в основному два типи ущільнень: щілинні і торцеві. Про якість роботи системи ущільнень судять по інтенсивності надходження мастила в камеру поплавка. Швидке її заповнення мастилом при закритому зливі свідчить про підвищення витрати мастила через ущільнення.

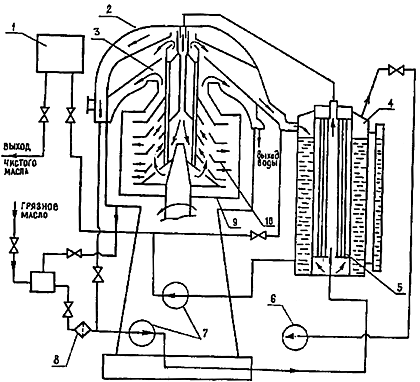

На компресорних станціях для очистки турбінного мастила застосовуються мастилоочисні машини типів ПСМ-1-3000, CM-1-3000, НСМ-2, НСМ-3, CM-1, 5, які можуть працювати в залежності від ступеня забруднення мастила як по схемі очищення , так і за схемою освітлення регенерованого мастила. Принципова схема мастилоочищувальної машини типу ПСМ-1-3000 наведено на рисунку 3.4. За цією схемою забруднена мастило, пройшовши через фільтр грубого очищення 8, шестерним насосом 7 через електропідігрівач 5 подається в очисний барабан, що обертається 9, де з мастила відбувається виділення механічних домішок і води. У нижній частині барабана мастило під дією відцентрових сил надходить на розділові тарілки 10. Вода, що має більшу щільність, ніж мастило, відцентровою силою відкидається на периферію і під дією безперебійно надходить в барабан з мастилом, потрапляє у водяну порожнину збірника мастила 3. Очищене мастило по кільцевому каналу зливається у вакуум-бак 4. Шестерним насосом 7 мастило з вакуум-бака подається на фільтр 1, звідки воно виходить вже повністю очищеним. При роботі мастилоочищувальної машини механічні домішки осідають на стінках барабана 9.

1 - фільтр-прес; 2 – збірник мастила; 3 - водяна порожнина збірника мастила;

4 - вакуум-бак; 5 – електропідігрівач; 6 - вакуум-насос; 7 - шестерний насос; 8 - фільтр грубого очищення; 9 - барабан; 10 - розділові тарілки.

Рисунок 3.4 - Мастилоочисні машини ПСМ-1-3000

На компресорних станціях використовуються два типи систем охолодження мастила: градирні та апарати повітряного охолодження (АПО масла).

Градирні в даний час рідко використовуються на КС, головним чином, через труднощі їх експлуатації в зимовий період, коли починається інтенсивне їх обмерзання, що приводить до зниження надходження повітря в градирню і, як наслідок, підвищення температури мастила. Крім того, застосування градирень викликає необхідність хорошої підготовки води, підвищена витрата води, а також значні витрати на проведення профілактичних ремонтів градирень.

У системах АПО мастила використовуються схеми з безпосереднім охолодженням мастила і схеми з використанням проміжного теплоносія.

Як правило, схеми з використанням проміжного теплоносія застосовуються на установках імпортного виробництва типів: ГТК-25І та ГТК-10І.

На КС широке застосування знайшли апарати вітчизняного та імпортного виробництва типів АПГ, ЛФ, ПХ і ТЛФ з великим числом ребер на трубках. Усередині трубок для збільшення тепловіддачі встановлені регулятори потоку.

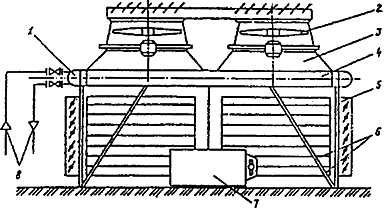

Конструктивне виконання таких апаратів показано на рисунку 3.5. Секції апаратів 3 складаються з горизонтально розташованих елементів охолодження 4, які змонтовані спільно з механізмом жалюзей 5 на сталевій опорній конструкції 6. Охолоджувальні елементи 4 мають в трубному просторі два ходи по мастилу. Підведення і відведення мастила до охолоджувальних елементів здійснюється по трубках 8. Над охолоджувальною секцією 4 для прокачування повітря встановлені два вентилятори 2.

Рисунок 3.5 - Апарат повітряного охолодження типу ЛФ

Як правило, всі ГПА до систем АПО мастила мають електропідігрівачі 7, які використовуються для попереднього підігріву мастила перед пуском агрегату в роботу до 25-30 °С. Підігрів мастила в охолоджувальній секції необхідний також для запобігання виходу з ладу трубної дошки, яка через підвищений опір може деформуватися і в місці стиковки її з секцією з'являється витік мастила.

Перепад температур мастила на вході і виході ГПА, як правило, досягає величини 15-25 ° С. Температура мастила на зливі після підшипників повинна становити 65-75 ° С. При температурах мастила нижче 45 ° С відбувається зрив масляного клина і агрегат починає працювати нестабільно. При температурі вище 85 ° С спрацьовує захист агрегату по високій температурі мастила.