- •1 Розрахунок фізичних властивостей газу

- •2 Технологічний розрахунок магістральних газопроводів

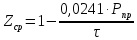

- •2.1 Уточнений тепловий і гідравлічний розрахунок ділянки газопроводу між двома компресорними станціями

- •2.2 Вибір типу гпа і розрахунок режиму роботи кс

- •3 Система маслопостачання кс і гпа, маслоочисні машини та апарати повітряного охолодження масла

- •4 Спецпитання. Апарати повітряного охолодження

- •5 Охорона праці

- •Висновки

- •Перелік посилань на джерела

Вступ

Компресорна станція (рос.компрессорная станция,англ.compressor station) – станція для одержання ступеня стисненняприродного газу.

Існують два види компресорних станцій: - КС, обладнані газомоторними поршневими компресорами (ГМК); - КС, обладнані відцентровими нагнітачами (ВН) з приводом від газотурбінних двигунів (ГТД)абоелектродвигунів;

Компресорна станція у свій склад включає:

блок очистки і підготовки газу, що встановлюється на вході в КС;

газоперекачувальні агрегати (ГПА), в яких відбувається збільшення

тиску газу до величин, які визначаються міцністю труб і устаткування;

блок охолодження газу;

Компресорні станції з поршневими газоперекачувальними агрегатами (ГПА) забезпечують високий ступінь стиснення газу завдяки чому їх широко застосовують на станціях підземного зберігання газу (ПЗГ).

Компресорні станції з газотурбінним приводом завдяки більшій продуктивності перекачування газу та вищого ККДвстановлені на переважній більшості КС (на сьогоднішній день вУкраїніпроводиться заміна ГМК на ГТД і на деяких станціях підземного зберігання газу. При цьому ГПА встановлюються послідовно один за одним для збільшення ступеня стиснення газу).

Основні показники режиму роботи КС це: тиск газу на вході і виході, пропускна здатність КС. Параметри роботи КС визначаються режимом газотранспортної системи.

Компресорні станції, які приймають газ безпосередньо від джерела газопостачання (промислів), називаються головними компресорними (ГКС), а ті, які знаходяться вздовж газопроводу – проміжними компресорними станціями (ПКС).

Головна компресорна станція полягає в тому, що окрім компресорних установок, які призначені для компримування газу, мають місце ряд установок та вузлів для прийому газу від промислів і підготовки його для транспортування по трубопроводах, в тому числі до допоміжного устаткування входять: ємності для стислого газу, газозбірники, водозабезпечуючі, повітрозабірні і охолоджувальні установки, мережі інженерних комунікацій, трансформаторні підстанці, а також побутові приміщення для тих, що працюють.

Проміжні компресорні станції не мають установок для прийому газу від промислів і підготовки його для подальшого транспортування. На ПКС мають місце лише пиловловлювачі, які забезпечують безпечну роботу нагнітачів (газових компресорів).

Основна споруда головних і проміжних компресорних станцій – компресорний цех, в якому знаходяться компресорні установки. В компресорних цехах газ готують для подальшого транспортування і створюють необхідний тиск (компримують). Повний цикл компримування здійснюють в декількох (або в одному) компресорах, які з’єднані послідовно або паралельно. Компримування газу проводиться за допомогою відцентрових і поршневих нагнітачів.

Будівництво компресорних станцій, котрі являються важливими наземними об’єктами магістральних трубопроводів, відрізняються великою трудомісткістю, необхідністю виконання різних по об’єму і характеру будівельних, монтажних і спеціальних будівельних робіт в різних природньо-кліматичних зонах. Своєчасний ввід в роботу і швидке отримання проектної пропускної здатності магістральних газопроводів в значній мірі залежать від своєчасної здачі в експлуатацію компресорних станцій.

1 Розрахунок фізичних властивостей газу

Згідно завдання родовище газу Кегичевське

Таблиця 1.1 – Склад газу

|

Газ |

СН4 |

С2Н6 |

С3Н8 |

С4Н10 |

С5Н12 |

СО2 |

N2 |

|

% |

93,2 |

3,3 |

1,4 |

0,25 |

0,18 |

0,6 |

1,3 |

Молекулярну масу суміші газів знаходимо за формулою

,

(1.1)

,

(1.1)

де Мі- молекулярна маса і-того компонента;

yі - концентрація і-того компонента в суміші.

Густина газу

,

(1.2)

,

(1.2)

де 22,4 - об’єм одного кіломоля газу,

.

.

Відносна густина газу до повітря

,

(1.3)

,

(1.3)

де 1,293 - густина повітря при нормальних умовах (тиск 101325 Па, температура 273 К),

.

.

Для визначення теплоємності газової суміші необхідно знати масові частки компонентів, які через об’ємні знаходяться за формулою

,

(1.4)

,

(1.4)

;

;

;

;

;

;

;

;

;

;

;

;

Результати розрахунків зводимо в таблицю 1.3

Таблиця 1.3- Склад газу

|

Компонент |

Долі | |

|

об’ємні |

Масові | |

|

Метан Етан Пропан Бутан Пентан Вуглекислий газ Азот |

0,932 0,033 0,014 0,025 0,018 0,006 0,013 |

0,75 0,05 0,031 0,0729 0,0651 0,0132 0,017 |

Теплоємність суміші газів вираховується за формулою

,

(1.5)

,

(1.5)

де Срі - теплоємність кожного компоненту суміші;

Теплота згорання газу знаходиться за формулою

,

(1.6)

,

(1.6)

де qi-

теплота

згорання кожного компоненту суміші;

qi-

теплота

згорання кожного компоненту суміші;

або

.

.

Коефіцієнт динамічної в’язкості визначається за формулою

,

(1.7)

,

(1.7)

де

- коефіцієнт

динамічної в’язкості і-того компоненту;

- коефіцієнт

динамічної в’язкості і-того компоненту;

Критична температура знаходиться за формулою

(1.8)

(1.8)

де Ткрi- критична температура і-того компоненту;

Критичний тиск суміші знаходиться за формулою

,

(1.9)

,

(1.9)

де Pкрi - критичний тиск і-того компоненту;

2 Технологічний розрахунок магістральних газопроводів

Мета розрахунків:

вибрати робочий тиск, визначити кількість компресорних станцій (КС) і відстані між ними;

виконати уточнений тепловий і гідравлічний розрахунок відрізок газопроводу між двома КС;

вибрати тип газоперекачувальних агрегатів (ГПА) і провести розрахунок роботи КС;

Основними вихідними даними для технологічного розрахунку магістрального трубопроводу являються:

плановий об’єм перекачувального газу Qг ,млрд. м3/рік;

вміст перекачувального газу і вміст його елементів;

довжина газопроводу L, км;

характеристики труб і ГПА;

дані про температуру навколишнього середовища та повітря в районі будівництва газопроводу.

Вибір робочого тиску, визначення кількості КС і відстані між ними.

Розрахунок виконується з нормативними правилами технологічного проектування.

Для визначення кількості КС потрібно визначити робочий тиск в газопроводі та тиск на вході КС. Вибрані тиски повинні дорівнювати нормативним тискам на вході та виході.

Розрахунок перекачувального газу. Основними характеристиками газу, які потрібні для виконання технологічного розрахунку газопроводу, являються: щільність, густина, молярна маса, газова стала, температура та тиск, відносна густина газу по повітрю. Деякі характеристики компонентів природних газів показані в таблиці 2.1.

Таблиця 2.1 – Характеристика компонентів природних газів

|

Газ |

Густина, кг/м3 |

Динамічна в’язкість, 107МПа |

Молярна маса, кг/моль |

Газова стала, Дж/(кг*К) | |||||

|

При 273К та 0,1013МПа |

При 293К та 0,1013 МПа |

При 273К та 0,1013 МПа |

При 293К та 0,1013 МПа |

|

| ||||

|

Метан |

0,717 |

0,669 |

1,020 |

1,102 |

16,04 |

518,57 | |||

|

Етан |

1,356 |

1,264 |

0,880 |

0,940 |

30,07 |

276,64 | |||

|

Пропан |

2,010 |

1,872 |

0,770 |

0,820 |

44,09 |

188,68 | |||

|

Батан |

2,307 |

2,519 |

0,690 |

0,760 |

58,12 |

143,08 | |||

|

Пентан |

3,457 |

3,228 |

0,636 |

0,632 |

72,15 |

115,23 | |||

|

Азот |

1,251 |

1,165 |

1,710 |

1,840 |

28,02 |

296,75 | |||

|

|

1,250 |

1,165 |

- |

- |

28,01 |

296,94 | |||

|

|

1,977 |

1,842 |

1,400 |

1,650 |

44,01 |

188,97 | |||

|

|

1,539 |

1,434 |

1,230 |

- |

34,02 |

115,23 | |||

|

Кисень |

1,293 |

1,206 |

1,745 |

1,822 |

28,96 |

292,70 | |||

Густина газу при стандартних умовах (293К та 0,101325 МПа) визначається за формулою:

|

ρст = α1·ρ1 + α2·ρ2 +… αn·ρn , |

(2.1) |

де α1… αn – відсоток кожного елемента в суміші для даного газу;

ρ1…ρn – густина елемента при стандартних умовах, кг/м3

Молярна маса визначається за формулою:

|

М = α1·М1 + α2·М2 +… αn·Mn , |

(2.2) |

де М1…Мn– молярна маса елемента, кг/моль.

Газова стала (Дж/(кг·К)) визначається за формулою:

|

R

= |

(2.3) |

де

=

8314,4 – універсальна газова стала,

Дж/(кмоль·К).

=

8314,4 – універсальна газова стала,

Дж/(кмоль·К).

Псевдо-критична температура Тпк (К) і тиск Рпк (МПа) для природних газів з вмістом в ньому метану 85% і більше можуть бути найдені за формулами:

|

Тпк = 155,24·(0,564 + ρст). |

(2.4) | |

|

|

Рпк = 0,1737·(26,831 - ρст). |

(2.5) |

Відносна густина газу по повітрю визначається за формулою:

|

|

(2.6) |

Добова продуктивність газопроводу, визначається по формулі:

|

|

(2.7) |

де Q – річна задана продуктивність газопроводу;

Кв – оціночний коефіцієнт використання пропускної здатності газопро-

воду.

Визначення відстані між компресорними станціями.

Користуючись формулою пропускної здатності газопровода:

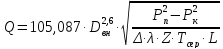

|

|

(2.8) |

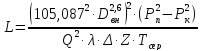

Виразимо довжину району між компресорними станціями:

|

|

(2.9) |

де Dвн – внутрішній діаметр газопроводу, м;

Рн та Рк – тиск на початку та в кінці району газопроводу, МПа;

Δ – відносна густина;

Z – середній по довжині коефіцієнт стиснення газу.

Відносний діаметр газопроводу в залежності від робочого тиску орієнтовно можна визначити по таблиці 2.2-2.3

Таблиця 2.2 – Визначення відносного діаметру газопроводу

|

Діаметр труб,мм |

Продуктивність, млрд м3 /рік |

Діаметр труб, мм |

Продуктивність, млрд м3/ рік | ||||

|

при Р = 5,5МПа |

при Р=3,8МПа |

при Р = 5,5МПа |

при Р=3,8МПа | ||||

|

325 |

0,47 |

0,66 |

820 |

5,2 |

6,4 | ||

|

377 |

0,62 |

0,90 |

1020 |

9,2 |

11,2 | ||

|

426 |

0,91 |

1,36 |

1220 |

14,6 |

17,8 | ||

|

530 |

1,6 |

2,0 |

1420 |

21,17 |

26,4 | ||

|

630 |

2,6 |

3,2 |

1620 |

28,20 |

40,89 | ||

|

720 |

3,8 |

4,5 |

|

|

| ||

Таблиця 2.3 – Визначення відносного діаметру газопроводу

|

Діаметр труб,мм |

Продуктивність, млрд м3 /рік |

Діаметр труб, мм |

Продуктивність, млрд м3/ рік | ||

|

при Р = 7,5МПа |

при Р=5,1МПа |

при Р = 7,5МПа |

при Р=5,1МПа | ||

|

325 |

0,9 |

1,3 |

820 |

6,9 |

8,4 |

|

377 |

1,1 |

1,6 |

1020 |

12,1 |

14,8 |

|

426 |

1,6 |

2,3 |

1220 |

19,3 |

23,5 |

|

530 |

2,2 |

2,7 |

1420 |

28,4 |

34,7 |

|

630 |

3,4 |

4,1 |

|

|

|

|

720 |

4,9 |

6,0 |

|

|

|

Для розрахунку відстані між КС можна прийняти орієнтовне значення середньої температури, наприклад:

|

|

(2.10) |

де Т0 – температура навколишнього середовища на глибині закладеного газопроводу;

Тн – температура газу на вході, яку можна прийняти 303 – 313К.

Тиск в початку району газопроводу визначається за формулою:

|

Рн = рнаг - (δРвих+δРохол) = Рнаг - ΔРнаг , |

(2.11) |

де δРвих. – втрати тиску в трубопроводі між компресорним цехом та вузлом підключення до лінійної частини магістралі;

δРохол – втрати тиску в системі охолодження газу.

Для охолодження газу в апаратах повітряного охолодження потрібно прийняти δРохол = 0,06 МПа. При відсутності охолодження газу δРохол = 0.

Таблиця 2.4 – Витрата тиску

|

Тиск в газопроводі, МПА |

Втрати тиску газу на КС, МПа | ||

|

На

всмоктування

|

На нагнітачах δРвих | ||

|

На одноступеневій очистці газу |

На двоступеневій очистці газу | ||

|

5,40 |

0,08 |

0,13 |

0,07 |

|

7,35 |

0,12 |

0,19 |

0,11 |

|

9,81 |

0,13 |

0,21 |

0,13 |

Тиск в кінці ділянки газопроводу:

|

Рк

=

Рвс

+

|

(2.12) |

де

Рвс

– втрати тиску газу на вході КС з

урахування втрат тиску в підходящих

шлейфах і на вузлі очистки газу

(приймається по таблиці 2.4)

Рвс

– втрати тиску газу на вході КС з

урахування втрат тиску в підходящих

шлейфах і на вузлі очистки газу

(приймається по таблиці 2.4)

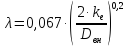

Коефіцієнт гідравлічного опору λ визначається по формулі:

|

λ

= 1,05 ·

|

(2.13) |

де

– коефіцієнт гідравлічної ефективності,

приймається по результатам розрахунків

диспетчерської служби, при відсутності

цих даних коефіцієнт гідравлічної

ефективності приймається 0,95 , якщо на

газопроводі присутні прилади періодичної

очистки внутрішньої частини трубопроводу,

а при відсутності вказаних приладів

приймається 0,92.

– коефіцієнт гідравлічної ефективності,

приймається по результатам розрахунків

диспетчерської служби, при відсутності

цих даних коефіцієнт гідравлічної

ефективності приймається 0,95 , якщо на

газопроводі присутні прилади періодичної

очистки внутрішньої частини трубопроводу,

а при відсутності вказаних приладів

приймається 0,92.

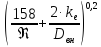

Коефіцієнт опору тертям для всіх режимів газу в газопроводі визначається по формулі:

|

λтр

=

0,067· |

(2.14) |

де

– еквівалентна шорсткість труб: для

монолітних труб без внутрішнього

антикорозійного покриття приймається

3·10-5

м;

– еквівалентна шорсткість труб: для

монолітних труб без внутрішнього

антикорозійного покриття приймається

3·10-5

м;

–внутрішній

діаметр трубопроводу, м;

–внутрішній

діаметр трубопроводу, м;

–число

Рейнольдса, яке визначається за формулою:

–число

Рейнольдса, яке визначається за формулою:

|

|

(2.15) |

де

– продуктивність газопроводу,

млрн.м3/добу;

– продуктивність газопроводу,

млрн.м3/добу;

–коефіцієнт

динамічної в’язкості, Па·с.

–коефіцієнт

динамічної в’язкості, Па·с.

В першому приближенні можна прийняти квадратичний режим текучості газу і λтр визначити як:

|

|

(2.16) |

Коефіцієнт стискування газу визначаються за формулою:

|

|

(2.17) |

де значення приведеного тиску і температури при Р = Рср і Т = Тср визначаються як:

|

Рпр = Р / Рпк , |

(2.18) |

|

Тпр = Т / Тпк , |

(2.19) |

|

𝜏=1-1,68·Тпр+0,78· |

(2.20) |

Середній тиск в газопроводі:

|

Рср

= |

(2.21) |

Визначивши відстань між КС, визначаємо потрібне число компресорних станцій:

|

|

(2.22) |

Після заокруглення найденого числа КС n0доцілого значення n, уточнюємо значення відстані між КС:

|

|

(2.23) |

/

М

,

/

М

, .

. млн.м3/добу

,

млн.м3/добу

, .

. .

. =

(Т0

+Тн)

/ 2

,

=

(Т0

+Тн)

/ 2

, Рвс

Рвс Рвс

,

Рвс

, ,

, ,

, =

17,75 ·

=

17,75 ·

,

, .

. ,

, +0,0107·

+0,0107· .

. .

. =

=

.

. =

=

.

.