- •Осевые (пропеллерные) насосы

- •Устройство и принцип работы

- •Выправляющий аппарат

- •Область применения

- •Назначение осевых насосов

- •Рабочее колесо осевого насоса:

- •Рабочее колесо с кривошипно-шатунным механизмом разворота лопастей

- •Рабочее колесо с кулисно-клиновым механизмом разворота лопастей:

- •Эксплутационные моменты

- •Основные области применения осевых насосов

- •3. Особенности осевых насосов

- •Приводы механизма разворота лопастей

- •Установка насосов и электродвигателей

- •Балансировка колес насосов

- •Подшипники

- •Звукоизоляция

- •Служба эксплуатации насосов

- •Ремонт рабочих колес осевых насосов

- •Заключение

- •Список использованных источников

Звукоизоляция

Источником шума в насосных установках являются работающие насосы, электродвигатели и передача между ними. Шум образуется также в сети при высоких скоростях течения жидкости. Уровень шума насосов зависит от их типа, режима работы, а также от качества монтажа.

Тип насоса и режим его работы определяют при проектировании.

Шум механического происхождения вызывается конструкцией передачи, плохой балансировкой и работой подшипников, недостатками монтажа и т. п.

При проектировании и подборе нагнетателей обычно стремятся непосредственно соединить их с электродвигателями на одном валу или на одной оси. Это не только увеличивает экономичность эксплуатации благодаря устранению потерь мощности в передаче и обеспечению более выгодной компоновки установки, но и заметно снижает ее шум.

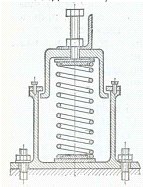

За последнее время в монтажной практике с успехом стали применять виброизолирующие основания — металлические рамы или железобетонные плиты, располагаемые на пружинных амортизаторах (рисунок 8.1).

Рисунок 8.1 - пружинный амортизатор

Служба эксплуатации насосов

При эксплуатации всех видов осевых насосов требуется обеспечивать тщательный надзор, регулировку, своевременный ремонт.

Для обслуживания насосных установок общей численностью свыше 100 часто в эксплуатационно-ремонтной службе энергетика или механика предприятия создаются самостоятельные группы из наладчиков, ремонтников, а также лаборантов и конструкторов. Этот персонал пускает и останавливает насосы, выполняет мелкий текущий ремонт, делает необходимые анализы рабочей среды, разрабатывает реконструкцию, определяет объем планово-предупредительного и капитального ремонта. В соответствии со спецификой предприятия разрабатываются соответствующие правила и инструкции, повседневно ведется эксплуатационный журнал. Серьезное внимание при эксплуатации насосов должно уделяться пожарной и производственной безопасности. Опасность пожара и взрыва особенно значительна при эксплуатации насосов, перемещающих горючие среды. Источником воспламенения может стать несоответствие или неисправность электрооборудования. В этом случае необходимо применение электродвигателей, пусковых устройств и предохранителей. Наиболее вероятными причинами несчастных случаев при эксплуатации насосов являются поражения электротоком при пуске или ремонте электродвигателей, повреждения движущимся рабочим органом, шкивом, приводом, для предотвращения чего должно быть обеспечено надежное заземление, ограждение. Должны строго также выполняться и все другие, действующие правила по пожарной и производственной безопасности.

Ремонт рабочих колес осевых насосов

Износ и повреждения. Опыт эксплуатации крупных насосов, перекачивающих жидкости с абразивными частицами, показа, что детали проточной части подвергаются интенсивному гидроабразивному и кавитационному изнашиванию. Абразивное изнашивание материала происходит в результате механического воздействия на него твердых частиц, находящихся в свободном или закрепленном состоянии. При этом с изнашиваемой поверхности удаляется материал либо в виде очень тонкой стружки, либо в виде дисперсных частиц, хрупко отделяющихся при однократном или многократном воздействии. Гидроабразивное изнашивание является разновидностью абразивного изнашивания, когда износ происходит при совместном воздействии на материал детали твердых абразивных частиц и потока воды, несущего эти частицы. Кавитация представляет собой сложное физическое явление, характеризующееся появлением в потоке пустот в результате уменьшение местного давления водяных паров при данной температуре. При перенесении пузырьков, насыщающих кавитационную каверну, в зону повышенных давлений содержащийся в них пар мгновенно конденсируется и окружающая жидкость с большой скоростью заполняет освободившийся объем. При упругом сжатии пузырьков происходит чередование больших давлений и последующих разрежений, вызывающих колебание частиц окружающей жидкости со звуковой и ультразвуковой частотами. Воздействуя на детали проточной части насоса, эти колебания вызывают разрушение их поверхности. Кроме механического воздействия кавитации на разрушение металла оказывают влияние химическое воздействие, обусловленное высокой активностью кислорода воздуха в момент выделения его из воды, и процессы электромеханической коррозии. Суммарное воздействие всех этих факторов вызывает интенсивный износ и разрушение элементов проточной части насоса, особенно рабочих колес.

1-трещины;2-гидроабразивный и кавитационный износы

Рисунок 10.1-износ рабочего колеса

Восстановление проточной части. При небольших повреждениях ремонт производят без разборки рабочего колеса. При значительных повреждениях рабочее колесо полностью разбирают. Если глубина каверн, возникающих от кавитационно-коррозионных и гидроабразивных разрушений на лопастях, втулке и обтекале, не превышает 2 мм и они распространены на небольшой площади, то ограничиваются зачисткой наждачным камнем поврежденного места и шлифованием его до получения ровной гладкой поверхности. При больших повреждениях ремонт производят методом электронаплавки, включающим в себя три технологических этапа: подготовку, собственно наплавку и шлифовку сварочных швов. Подготовка к наплавке заключается в определении границы поврежденной поверхности и удалении поврежденного металла. Все обнаруженные дефекты удаляют вырубкой пневматическим зубилом, зачисткой наждачным камнем или воздушно-дуговой строжкой. Вырубка дефектного металла пневматическим зубилом имеет очень низкую производительность и сопровождается сильным шумом, что ограничивает ее применение.

Удаления металла наждачным камнем. Способ удаления металла наждачным камнем применяют в основном при разделке трещин. Удаление металл производят вручную шлифовальной машиной. В качестве режущего инструмента применяют отрезные круги на бакелитовой связке с упрочняющими элементами, имеющие наружный диаметр 200 мм и толщину 2-3 мм. Наиболее распространение для удаления металла получила воздушно-дуговая строжка, сущность которой заключается в том, что между графитовым электродом и деталью зажигается электрическая дуга, плавящая металл. Расплавленный металл выдувается сжатым воздухом, струя которого параллельно электроду направляется в зону горения дуги. Строжку производят специальным резаком типа РВД-4-62, в котором закрепляется электрод, проходят воздухопровод и электрический провод.

Наплавка. Наплавку предварительно подготовленных дефектных участков производят одним из следующих способов: электродуговой сваркой покрытыми электродами; полуавтоматической сваркой в среде углекислого газа; полуавтоматической сваркой порошковой проволокой; ручной аргонно-дуговой сваркой. В практике ремонта крупных насосов наибольшее распространение получил способ наплавки ручной электродуговой сварки. При наплавке применяют электроды диаметром 3-6 мм (рисунок 10.2.).

Рисунок 10.2- наложение сварочных швов

Уплотнения рабочего колеса. Уплотнения рабочего колеса предотвращают утечку масла из внутренней полости и попадание туда перекачиваемой жидкости. В рабочих колесах с кривошипно-шатунным и кулисно- клиновым механизмами разворота лопастей подвижные сопряжения лопастей с втулкой уплотняются резиновыми манжетами, неподвижные соединения с втулкой вала и обтекателя - резиновым кольцом и паронитовой (картонной) прокладкой. В рабочем колесе с электрогидравлическим приводом помимо вышеуказанных сопряжений резиновыми кольцами уплотняются поршень, шток и крышка рабочего колеса.

Нарушение герметичности внутренней полости рабочего колеса происходит из-за износа или разрушения уплотнительных элементов. Восстановление герметичности производят заменой дефектных уплотнительных элементов на новые.

Лифт лопасти, способ ремонтных размеров. Люфт или "качка” лопасти относительно втулки рабочего колеса появляется в результате износа в подвижных и неподвижных сопряжениях деталей, соединяющих цапфу лопасти с крестовиной или ползуном. Восстановление изношенных сопряжений при ремонте рабочих колес производят методом наплавки изношенных поверхностей сопряжения с последующей их обработкой до номинального размера или способом ремонтных размеров. При восстановлении этим способом одна из сопряженных деталей, обычно наиболее сложная и дорогостоящая, обрабатывается до выведения следов износа или до получения определенного (заранее установленного) ремонтного размера, а вторая заменяется новой или восстановленной под полученный размер основной детали.

Незначительные повреждения резьбы (задиры, вмятины, срывы) устраняются опиловкой или прогонкой резьбонарезным инструментом.

Замена и восстановление резьбовых соединений. При срыве или смятии более одной нитки на одной из сопрягаемых резьбовых поверхностей, а также при вытягивании резьбы резьбовые соединения подлежат замене или восстановлению. Восстановление поврежденных резьбовых поверхностей производят наплавкой и нарезкой резьбы номинального размера. Допускается нарезка резьбы ремонтного размера при условии обеспечения собираемости и прочности резьбового соединения.

На болтах, шпильках, гайках, штифтах не допускаются трещины любых размеров и расположения, коррозионные, эрозионные разрушения, изогнутость более 0,5 мм на длине 100 мм. Детали с такими повреждениями подлежат замене.