- •2010 Лабораторная работа Исследование зависимости шероховатости поверхности при точении от режимов резания

- •Методика выполнения работы

- •I Теоретические сведения

- •I.1 Физико-механические основы методов механической обработки

- •I.1.1 Лезвийная обработка резанием

- •V – скорость резания (м/мин);

- •I.1.2 Основные понятия о режимах резания и формулы для их расчета

- •II Выполнение лабораторной работы Задание 1

- •Задание 2

- •Основные понятия режимов резания и формулы для расчета

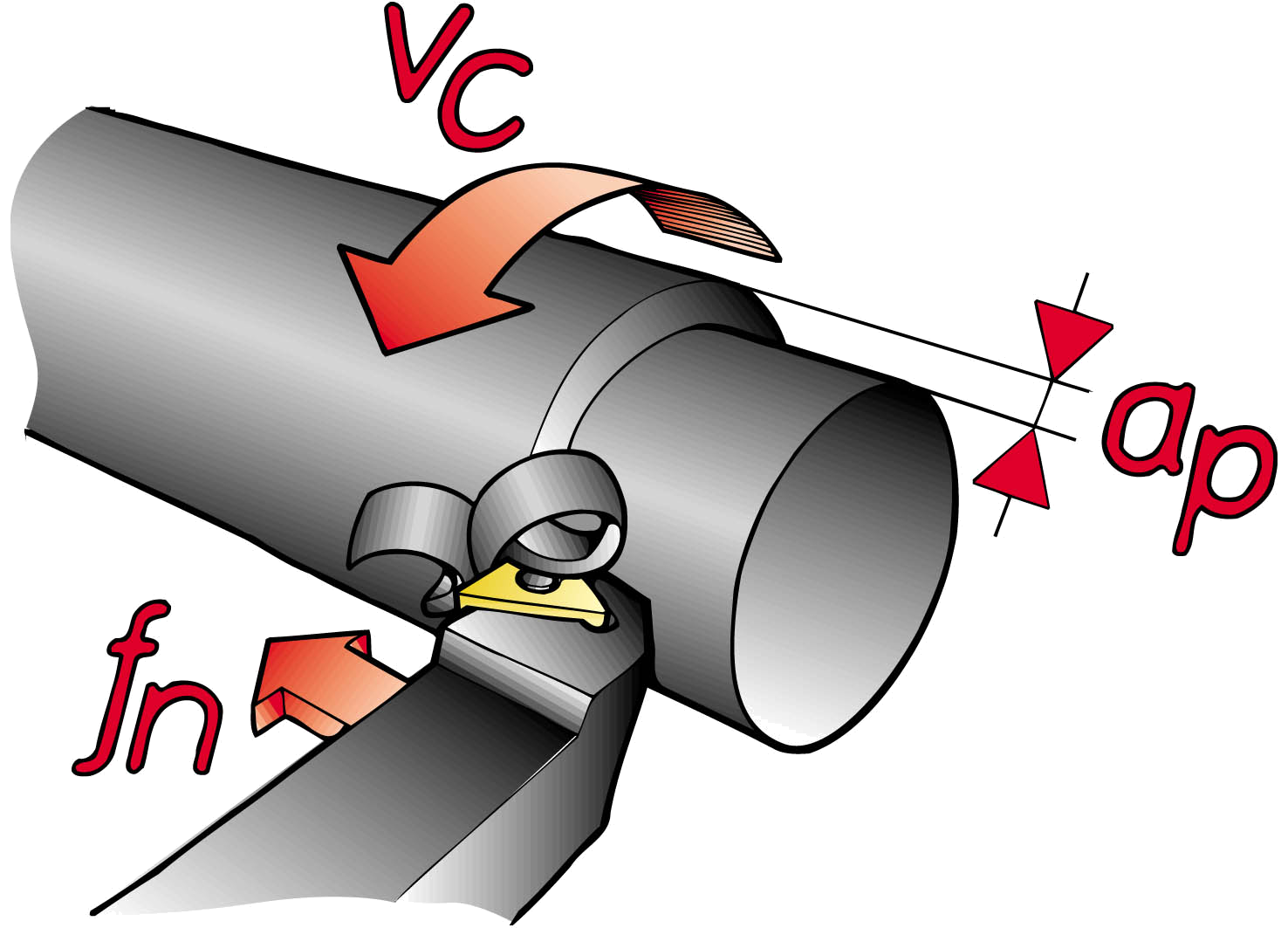

I.1.1 Лезвийная обработка резанием

С

v

V – скорость резания (м/мин);

Dr – главное движение (вращательное);

s

t

DS – движение подачи

(прямолинейное или криволинейное);

t

s

Рис. 1. Схема процесса резания (точение)

Условия осуществления процесса резания

Для осуществления процесса резания необходимо соблюдение некоторых условий:

твердость и прочность режущей части инструмента должна быть больше твердости и прочности обрабатываемого материала;

режущая часть инструмента должна быть сформирована в виде режущего клина соответствующими геометрическими параметрами;

процесс резания может происходить только при соответствующем нагружении системы, которое обеспечивается взаимосвязанными движениями заготовки и инструмента, например: вращение заготовки – скорость резания и поступательное движение инструмента – подача;

разность размеров обрабатываемой и обработанной поверхности – наличие глубины резания.

Таким образом, можно сделать вывод, что существуют критические условия осуществления процесса резания. Они определяются соотношением прочностных характеристик материала инструмента и обрабатываемой заготовки и параметрами износостойкости и теплостойкости инструментального и обрабатываемого материала. Отсюда следует, что для каждой пары материалов, участвующих в резании, имеют место предельные условия, обусловленные величинами работоспособности его до разрушения – стойкость инструмента. Помимо этих факторов, критические условия обработки зависят от химической совместимости пары материалов. Критические режимы резания определяются скоростью резания, подачей, глубиной резания, которые зависят от жесткости системы СПИЗ (станок – приспособление – инструмент – заготовка). Выбор оптимальных режимов резания зависит от метода лезвийной обработки.

I.1.2 Основные понятия о режимах резания и формулы для их расчета

Глубина резания - величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном к обработанной поверхности. Глубина резания t всегда перпендикулярна направлению движения подачи и при наружном продольном точении она представляет собой полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода:

![]()

Подача - величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи.

Скорость резания - величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в процессе осуществления главного движения.

При токарной обработке, когда обрабатываемая заготовка диаметром D мм вращается с некоторым числом оборотов n в минуту, скорость резания v в разных точках режущей кромки будет величиной переменной. Однако в расчетах скорости резания принимается ее максимальное значение, определяемое по формуле:

![]()

Основное (технологическое) время - это время, в течение которого происходит процесс снятия стружки.

При обработке за один проход основное время может быть подсчитано по формуле:

![]() ,

,

где L – величина пути инструмента в направлении подачи в мм;

n - число оборотов заготовки ( шпинделя) в минуту; S – подача в мм/об.

Путь, проходимый инструментом в направлении подачи, зависит от направления подачи, геометрии инструмента и особенностей наладки станка.

Элементами пути являются:

![]() ,

,

где l – размер обработанной поверхности в направлении подачи в мм;

![]() –величина

врезания в мм;

-

выход

режущего инструмента (перебег) в мм.

–величина

врезания в мм;

-

выход

режущего инструмента (перебег) в мм.

При продольном точении: размер обработанной поверхности в направлении подачи l определяем по чертежу; Δ = 1 ÷ 2 мм