- •2.4 Висновки до другого розділу

- •Розрахунок параметрів з організації роботи технологічного транспорту

- •Розрахунок параметрів з організації ремонту механічного устаткування

- •Розрахунок параметрів з організації потокового виробництва допоміжного цеху з виготовлення запасних частин

- •3.3 Висновки до третього розділу

-

Розрахунок параметрів з організації ремонту механічного устаткування

Ремонт основних фондів коксохімічного підприємства займає важливе місце в організації виробничого процесу. Правильна організація ремонтного господарства є основною умовою забезпечення безперебійної роботи будь-якого механізованого виробництва.

Головне завдання МРК. як структурного підрозділу підприємства. - забезпечення безперебійної і технічно правильної експлуатації механічного устаткування підприємства, утримання його в працездатному стані. Основні напрями діяльності МРК забезпечують виконання головного завдання:

-

методологічне керівництво механослужбами структурних підрозділів підприємства, у тому числі:

-

технічна політика в області ремонту і модернізації механічного устаткування:

-

визначення структури і тривалості ремонтного циклу механічного устаткування;

-

технічна політика в області організації змащувального господарства, способів змащування і сортаменту змащувальних матеріалів.

-

забезпечення виконання правил технічної експлуатації механічного устаткування (ПТЕ) і контроль дотримання ПТЕ в структурних підрозділах підприємства.

-

планування проведення ремонтів і організація проведення поточних ремонтів силами цехів комплексу, цехів інших структурних підрозділів підприємства і підрядних організацій [8].

-

організація виробництва і ремонту запасних частин і змінного устаткування в цехах МРК:

-

розробка і виготовлення засобів механізації і автоматизації.

Структурні підрозділи МРК беруть участь в підготовці і проведенні поточних і капітальних ремонтів механічного устаткування підприємства, виготовляють запасні частини, змінне устаткування і роблять послуги з ремонту і відновлення деталей, вузлів і агрегатів.

Для попередження нераціональних втрат у виробництві та скорочення витрат на ремонт служить система планово-попереджувального ремонту (ППР). Системою планово- попереджувального ремонту називається сукупність різного виду робіт з технічного догляду та ремонту обладнання, що проводяться по заздалегідь складеному плану з метою забезпечення найбільш ефективної експлуатації обладнання.

Таким чином, роботи з догляду, нагляду, обслуговування та ремонту обладнання з метою запобігання наростаючого зносу, попередження аварійних ситуацій і, як наслідок, підтримки обладнання в постійній готовності до роботи є сутністю системи планово- попереджувального ремонту. В її основі закладено роботи з технічного обслуговування обладнання і з виконання планових ремонтів - поточних, середніх і капітальних.

Технічне обслуговування включає роботи з огляду обладнання, перевірці на точність, промивання, змащенню і т.д. Ці види робіт виконуються за заздалегідь складеним графіком і носять періодичний характер з чітко вираженою повторюваністю.

Планові ремонти з утримання виконуваних робіт, трудомісткості та періодичності підрозділяються на поточний, середній і капітальний.

Поточний ремонт здійснюється в процесі експлуатації обладнання шляхом заміни окремих деталей, частин з подальшою перевіркою на точність, центрування і т.п.

Середній ремонт носить більш розширений і поглиблений характер, оскільки пов'язаний із заміною основних деталей, вузлів, тертьових поверхонь.

Капітальний ремонт це трудомісткий, тривалий і дорогий процес, пов'язаний з повною заміною основних деталей, вузлів, розбиранням двигунів, трансформаторів. Капітальний ремонт, як правило, супроводжується зняття обладнання з фундаменту, з наступною збіркою і випробуванням.

Розрахуємо тривалість ремонтного циклу механічного устаткування, середньорічний обсяг ремонтних робіт та середньорічний обсяг за видами ремонтних робіт. У цеху встановлено:

|

Норма тив тривал істі ремонт ного циклу, годин |

Категорія складності ремонтних робіт механічноu0 устаткуван ня. Я, ремонтних одиниц |

Кількість верстатів. що встановлен но в цеху, n. штук |

Кількість робочих змін на добу, mзм одиниць |

Тривалі сть зміни, tзм годин |

Значення коефіцієнтів |

|||

|

Β1 |

Β2 |

B3 |

B4 |

|||||

|

20000 |

12 |

15 |

3 |

8 |

1,3 |

1.00 |

0.70 |

1,70 |

Кількість робочих днів на рік – 252.

-

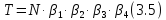

Визначаємо тривалість ремонтного циклу для кожного верстату:

T=20000·1,3·1,00·0,7·1,7=30940 год.

-

Визначаємо тривалість міжремонтного періоду:

nc=2

nh=6

-

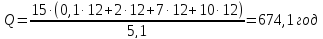

Визначаємо середньорічний обсяг ремонтних робіт:

У тому числі:

а) слюсарні роботи:

б) верстатні роботи:

в) інші роботи: