- •Практическое задание №1 По дисциплине «Основы проектирования» Современные проектные решения (Расчет оборудования ферросплавного цеха)

- •1. Состав, оборудование и общая характеристика основных ферросплавных цехов

- •Технико-экономические показатели работы электросталеплавильного отделения

- •Практическое задание №1 По дисциплине «Основы проектирования» Современные проектные решения (Расчет оборудования ферросплавного цеха)

- •1. Состав, оборудование и общая характеристика основных ферросплавных цехов

Практическое задание №1 По дисциплине «Основы проектирования» Современные проектные решения (Расчет оборудования ферросплавного цеха)

1. Состав, оборудование и общая характеристика основных ферросплавных цехов

Производственный процесс в ферросплавном цехе включает три последовательные стадии: подготовки шихтовых материалов, плавки и разделки готового сплава. Следовательно, цех состоит из отделения шихтоподготовки, плавильного корпуса и склада готовой продукции. В цехе с мощными печами они располагаются в отдельных зданиях, в цехе с рафинировочными печами – в одном.

Отделение шихтоподготовки

Отделение шихтоподготовки цеха предназначено для хранения, подготовки и дозирования шихтовых материалов. Шихтовое хозяйство современного ферросплавного цеха включает:

- напольный открытый склад сырых материалов (ССМ),

- корпус вагоноопрокидывателей (ВО),

- закрытый склад,

- корпус подготовки материалов (КПМ),

- корпус шихтовых бункеров с подготовленными материалами (КШБ),

- дозировочные отделения (ДО) или дозировочные пункты (ДП).

В случае небольших и средних грузопотоков шихты все печи плавильного корпуса обслуживаются одной линией шихтоподачи. При больших грузопотоках такая линия обеспечивает шихтой каждые две печи.

Общий запас шихтовых материалов Q (т или м3) на складах рассчитываются, исходя из суточного расхода материалов и установленных норм запаса

![]() ,

где

,

где

![]() - суточный расход материалов по цеху, т

или м3,

- суточный расход материалов по цеху, т

или м3,

![]() - нормативный запас материалов, сутки

(табл.1), К

– 1,2-1,4 коэффициент неравномерности

поступления грузов.

- нормативный запас материалов, сутки

(табл.1), К

– 1,2-1,4 коэффициент неравномерности

поступления грузов.

Суточный расход материалов находят из выражения

![]() ,

где

,

где

![]() - суточная производительность печи,

т/сут,

- суточная производительность печи,

т/сут,

![]() - количество печей,

- количество печей,

![]() - расход материала на 1 т сплава, т или

м3.

- расход материала на 1 т сплава, т или

м3.

Исходя из необходимого общего запаса шихтовых материалов, рассчитывают размер складов (а именно длины склада при заданных его ширине и высоте штабеля материалов).

Длина закрытого грейферного склада с шириной пролета 30 м и высотой штабеля 3 м вычисляют по формуле

,

где

,

где

![]() - насыпная масса шихтового материала,

т/м3 (табл.2),

- насыпная масса шихтового материала,

т/м3 (табл.2),

![]() - глубина закрома, равная 3, 4, 5,5 и 6 м.

- глубина закрома, равная 3, 4, 5,5 и 6 м.

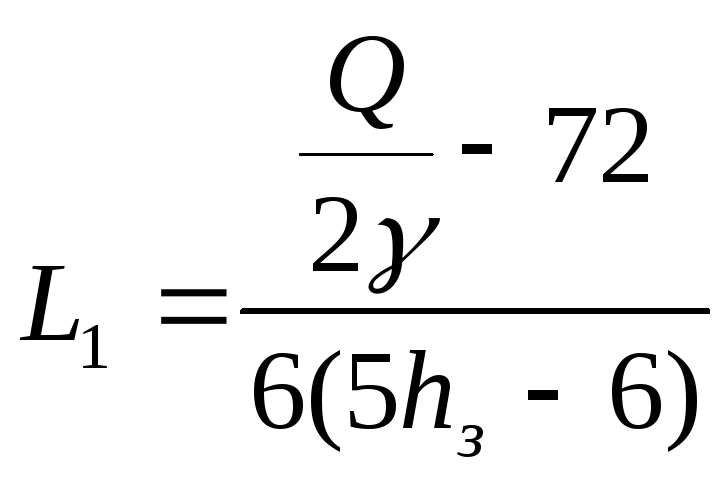

Длина закрытого, напольного, бескранового склада шихты при ширине пролета 63 м

![]() .

.

Длина

открытого склада с конвейерной выдачей

при ширине пролета 70м и высоте штабеля

![]() =15

м. глубине закрома

=15

м. глубине закрома

![]() =4

м

=4

м

![]() .

.

Сыпучие материалы грузят грейферными кранами. В таблице 3 приведены нормативные значения грузоподъемности крана и объема грейфера для различных сплавов в зависимости от мощности плавильного агрегата.

При расчете количества кранов исходят из затрат времени крана для подачи шихты на 1 т сплава, суточного производства сплава и планового времени работы крана. Необходимое количество кранов для обеспечения работы одной печи определяется

![]() ,

где

,

где

![]() -

время, затрачиваемое краном на подачу

шихты для выплавки 1 т сплава, мин/т, 840

– длительность работы крана в сутки,

мин.

-

время, затрачиваемое краном на подачу

шихты для выплавки 1 т сплава, мин/т, 840

– длительность работы крана в сутки,

мин.

Значение

![]() рассчитывают

исходя из насыпной массы, вместимости

грейфера и длительности одной крановой

операции

рассчитывают

исходя из насыпной массы, вместимости

грейфера и длительности одной крановой

операции

![]() ,

где

,

где

![]() -

насыпная масса шихты, расходуемой на

выплавку одной тонны сплава, т/м3,

-

насыпная масса шихты, расходуемой на

выплавку одной тонны сплава, т/м3,

![]() -

насыпная масса компонента шихты,

-

насыпная масса компонента шихты,![]() -

доля этого компонента в шихте,

-

доля этого компонента в шихте,

![]() -

объем грейфера, м3,

-

объем грейфера, м3,

![]() -коэффициент

заполнения грейфера (0,75-0,8),

-коэффициент

заполнения грейфера (0,75-0,8),

![]() -

длительность одной выполняемой краном

операции (в среднем 4 мин).

-

длительность одной выполняемой краном

операции (в среднем 4 мин).

Суточная производительность вагоноопрокидывателя определяется

![]() ,

где

,

где

![]() -

время неизбежных простоев в сутки (50%

рабочего времени), мин,

-

время неизбежных простоев в сутки (50%

рабочего времени), мин,

![]() -

продолжительность цикла разгрузки

одного вагона (обычно 3 мин),

-

продолжительность цикла разгрузки

одного вагона (обычно 3 мин),

![]() - грузоподъемность вагона, т (обычно 60

т).

- грузоподъемность вагона, т (обычно 60

т).

Суточная производительность валковой дробилки, т/сут:

![]() .

Здесь

.

Здесь

![]() -

площадь поперечного сечения выходящего

из дробилки материала, м2,

-

площадь поперечного сечения выходящего

из дробилки материала, м2,

![]() -длина

валка, м,

-длина

валка, м,

![]() -

ширина разгрузочной щели, м,

-

ширина разгрузочной щели, м,

![]() -ширина

щели между валками, м,

-ширина

щели между валками, м,

![]() -

окружная скорость валков, м/мин,

-

окружная скорость валков, м/мин,

![]() -

диаметр валка, м,

-

диаметр валка, м,

![]() -

скорость вращения валков, мин-1,

-

скорость вращения валков, мин-1,

![]() -

коэффициент разрыхления материала при

дроблении. Необходимые значения величин,

входящие в формулу принимают по

техническому паспорту дробилки.

-

коэффициент разрыхления материала при

дроблении. Необходимые значения величин,

входящие в формулу принимают по

техническому паспорту дробилки.

Производительность плоского грохота

![]() ,

где

,

где

![]() -скорость

движения материалов на грохоте, м/с,

-скорость

движения материалов на грохоте, м/с,

![]() -ширина

сита, м,

-ширина

сита, м,

![]() -

толщина слоя сортируемого материала,

м.

-

толщина слоя сортируемого материала,

м.

Производительность ленточного конвейера

![]() ,

где

,

где

![]() -

поперечное сечение непрерывного слоя

материала на ленте, м2,

-

поперечное сечение непрерывного слоя

материала на ленте, м2,

![]() -

скорость движения материала, м/с.

-

скорость движения материала, м/с.

Плавильный корпус

Плавильный корпус представляет собой основную часть ферросплавного цеха и предназначен для размещения и обслуживания печей, а также для приема и разливки готового сплава и удаления шлака. Современный плавильный корпус с мощными рудовосстановительными печами имеет обычно два пролета: печной и разливочный. К зданию корпуса со стороны печного пролета примыкает трансформаторная эстакада.

Печной пролет служит для размещения и обслуживания плавильный печей, располагаются обычно вдоль цеха в линию. Ширина печного пролета принимается равной 15, 18, 24 и 30 м в зависимости от типа и мощности печей. Он всегда выполняется многоэтажным. На нулевой отметке пролета расположены фундаменты плавильных печей, механизмы выкатки металловозных и шлаковозных тележек, оборудование и механизмы газоочисток, подсобные помещения.

Разливочный пролет предназначен для приема из печного пролета металла и шлака, их первичной обработки, разливки сплава и передачи его на склад готовой продукции, подготовки и подачи к печам разливочной посуды, текущего ремонта посуды, приема необходимы материалов и сменного оборудования для нормальной эксплуатации оборудования плавильного корпуса.

Ширина разливочных пролетов современных ферросплавных печей принимается равной 24, 27, 30 и 36 м. В современных цехах для разливки используются конвейерные разливочные машины, длиной 40 и 70 м с одной или двумя лентами. Техническая характеристика этих машин представлена в таблице 4. Кантовальное устройство машины расположено в разливочном пролете, а головка машины – на складе готовой продукции, где остывшие слитки сбрасываются в короба.

Для приема готового сплава при выпуске из печи на ферросплавных заводах используются ковши различной вместимости. Самый большой 20 м3, масса пустого ковша с магнезитовой футеровкой 62 т. Общий объем заливаемых жидких расплавов в ковш составляет 15,9 м3. Для транспортировки шлака используют литые чаши вместимостью 11 и 16 м3. Ковши и чаши подаются к печам самоходными тележками по рельсовому пути. Для стационарных печей рельсовый путь выполняется прямым, для вращающихся печей – круговым. Тележки, подаваемые под летку для каскадного выпуска сплава и шлака, вмещают от одного до трех ковшей.

Расчет количества печей в ферросплавном цехе.

Количество электропечей определяется заданным объемом производства и установленной мощностью печи

![]() ,

,

где ПЦ.Г - заданный годовой объем производства данного сплава в цехе, т, ПП.Г - годовая производительность печи при выплавке этого сплава, т.

![]() ,

,

где

![]() - суточная производительность печи,

- суточная производительность печи,

![]() -

фактическое время работы за год, сут.

-

фактическое время работы за год, сут.

Суточная производительность печи непрерывного и периодического действия зависит от установленной мощности печного трансформатора и типа сплава

![]() ,

,

Где 24 – число часов в сутках, W – установленная мощность трансформатора, кВА, cos φ – средневзвешенный коэффициент мощности печи, КИ – коэффициент использования мощности печи, А – удельный расход электроэнергии при выплавке данного сплава, кВАч/т.

КИ=К1·К2·К3

К1 – учитывает загрузку трансформатора по мощности, К2 – использования трансформатора во времени, К3 – учитывает колебания напряжения в питающей сети.

Рекомендуемые нормами технологического проектирования числовые значения для коэффициентов К1, К2, К3 и cos φ для печей, выплавляющие различные сплавы, сведены в таблицу 5.

Фактическое время работы печи за год вычисляется путем вычитания из календарного времени длительности холодных и горячих простоев печи:

![]() ,

здесь

,

здесь

![]() -

номинальное время работы печи, сут.

-

номинальное время работы печи, сут.

Нормативные значения номинального времени для различных сплавов и печей представлены в таблице 6. Длительность горячих простоев колеблется в пределах 0,5-1,5% от календарного времени (365суток).

Полученное расчетное число печей округляется до большего целого числа. Это число должно быть кратно двум и не превышать восьми. Число печей, кратное двум, выбирают для удобства разливки сплава двух печей на общей разливочной машине и снабжения шихтой двух печей с помощью одного тракта шихтоподачи. Если расчетное число печей в цехе превышает восемь, то следует устанавливать печи большей мощности или строить два цеха вместо одного.

Расчет оборудования разливочного пролета

Необходимое количество разливочных машин определяется исходя из затрат времени на разливку одной плавки (одного ковша) с учетом технологических простоев машины.

Время на разливку одной плавки

![]() ,

l

– длина рабочей части машины, м (40 или

70),

,

l

– длина рабочей части машины, м (40 или

70),

![]() - количество мульд, обеспечивающих прием

металла одной плавки, мульд/пл,

- количество мульд, обеспечивающих прием

металла одной плавки, мульд/пл,

![]() -

масса одной плавки, т,

-

масса одной плавки, т,

![]() -

количество выпусков на печи в сутки, V

– объем одной мульды, м3 (для l=40

м V=0,01 м3,

для l=70

м V=0,0136

м3),

-

количество выпусков на печи в сутки, V

– объем одной мульды, м3 (для l=40

м V=0,01 м3,

для l=70

м V=0,0136

м3),

![]() -

плотность разливаемого сплава, т/м3

(табл. 7),

-

плотность разливаемого сплава, т/м3

(табл. 7),

![]() -

коэффициент заполнения мульды (0,7),

-

коэффициент заполнения мульды (0,7),

![]() -

скорость движения конвейера машины,

м/мин, (1,2; 1,9; 2,5; 5 для l=40

м и 3,2; 5; 10,8 для l=70

м), п-

количество мульд, располагающихся на

рабочей длине машины (для l=40

м п=420,

для l=70

м

п=726).

-

скорость движения конвейера машины,

м/мин, (1,2; 1,9; 2,5; 5 для l=40

м и 3,2; 5; 10,8 для l=70

м), п-

количество мульд, располагающихся на

рабочей длине машины (для l=40

м п=420,

для l=70

м

п=726).

Количество одноленточных разливочных машин определяется с учетом простоев в каждом цикле разливки, включающих замену коробов, подачу и съем ковшей (55-85% от времени разливки)

![]() ,

где

,

где

![]() -

номинальное время работы машины в сутки,

составляющее обычно 1320 мин.

-

номинальное время работы машины в сутки,

составляющее обычно 1320 мин.

Разливочный пролет ферросплавного цеха оборудован мостовыми кранами с двумя подъемами (для кантования разливочного ковша), количество и грузоподъемность которых определяется в зависимости от сортамента сплавов и мощностей печей.

В общем случае необходимое количество

разливочных кранов в цехе определяется

исходя из затрат времени крана на

обработку одного ковша и числа выпусков

сплава в цехе в сутки

![]() ,

где пК

- число ковшей, обрабатываемый краном

в сутки (равное числу выпусков), tКР

– затраты времени крана на обработку

одного ковша, мин (в среднем около 40-60

мин), 1350 – общее время работы крана в

сутки, мин. Принятое число выпусков в

сутки из печей при выплавке некоторых

ферросплавов:

,

где пК

- число ковшей, обрабатываемый краном

в сутки (равное числу выпусков), tКР

– затраты времени крана на обработку

одного ковша, мин (в среднем около 40-60

мин), 1350 – общее время работы крана в

сутки, мин. Принятое число выпусков в

сутки из печей при выплавке некоторых

ферросплавов:

Ферросилиций 12-15

Углеродистый ферромарганец 15-18

Силикомарганец 12-15

Углеродистый феррохром 9-12

Ферросиликохром 9-12

Вместимость

ковша определяется из выражения

![]() .

.

Склад готовой продукции

Склад готовой продукции представляет собой однопролетное здание, располагающееся параллельно плавильному корпусу и соединяющее с ним галереями разливочных машин. Склад оборудован мостовыми кранами грузоподъемностью 20/5 т и устройствами при приемки, дробления, сортировки и упаковки готового сплава. Слитки металла с разливочных машин падают в короба, установленные на самоходных тележках. Каждая разливочная машина оснащена двумя- тремя тележками для обеспечения непрерывного приема металла. Готовая продукция цеха хранится в приемных бункерах. Дробление и сортировка сплавов производится с помощью бутобоя, щековых дробилок, грохотов. Для измельчения особопрочных сплавов устанавливаются прессы. Склад оборудован одними приемными весами, обслуживающими две разливочные машины и платформенными весами для взвешивания отправляемой в вагонах продукции.

Таблица 1. Нормы хранения шихтовых материалов, отходов и попутных материалов на складах ферросплавных цехов

|

Шихтовые материалы |

Нормы хранения, сутки |

|

Руда хромовая |

60 |

|

Концентрат марганцевый |

30 |

|

Агломерат марганцевый неофлюсованный: При изготовлении на заводе При поставке извне |

10 30 |

|

Кварцит, коксовый орешек, полукокс, стружка стальная, известняк при поставке на расстояние: Не более 200 км Более 200 км |

15 15-30 |

|

Доломит |

15 |

|

Руда железная, оксид хрома, алюминий в чушках, уголь древесный, уголь каменный, плавиковый шпат |

30 |

|

Известь при изготовлении на заводе |

1-2 |

|

Пек каменноугольный, термоантрацит, кокс пековый |

15-30 |

|

Отсевы кокса, используемые при агломерации |

10 |

|

Отсевы кварцита |

10 |

|

Попутный высокофосфористый углеродистый ферромарганец |

5 |

Таблица 2. Плотность и насыпная масса шихтовых материалов и огнеупоров в ферросплавном производстве

|

Материал |

Содержание основного элемента, % |

Плотность, кг/м3 |

Насыпная масса 1 м3 неуплотненного материала, кг |

Примечание |

|

Кремнийсодержащие материалы |

||||

|

Кварцит |

99-98 SiO2 |

2350-2650 |

1600 |

фракция 50-100мм |

|

То же |

96-98 SiO2 |

2350-2650 |

1400 |

кусковой |

|

Мелочь кварцитовая |

96-98 SiO2 |

2350-2650 |

1500-2000 |

фракция 0-40мм |

|

Руды и концентраты хрома |

||||

|

Руда хромовая |

45-53 Cr2O3 |

- |

2400-2750 |

фракция 0-50мм |

|

Концентрат хромовый |

61 Cr2O3 |

- |

2300 |

сухой фракции 0,1-0,5 мм |

|

Оксид хрома |

98-99 Cr2O3 |

- |

1500 |

- |

|

Руды и концентраты марганца |

||||

|

Руда марганцевая никопольская, концентрат: Сорт 1 Сорт 2 |

42-43 Mn 36-38 Mn |

- - |

1800-2100 1730 |

- - |

|

Обожженные марганцевые концентраты |

- |

- |

1450 |

- |

|

Марганцевый концентрат флотационный |

- |

- |

1200-1780 |

- |

|

Малофосфористый марганцевый шлак |

48 Mn |

- |

1700-1900 |

фракция 0-300 мм |

|

Марганцевый агломерат неофлюсованный |

38-48 Mn |

- |

1530 |

- |

|

Железосодержащие материалы |

||||

|

Стружка стальная: Отсеянная Дробленная |

95 Fe 95 Fe |

7800 7800 |

1500-1800 1800-2200 |

- - |

|

Окалина |

70 Fe |

7800 |

1900-2000 |

- |

|

Железная руда |

46-58 Fe |

- |

2000-2800 |

- |

|

Агломерат железной руды |

49-55 Fe |

- |

1700-2000 |

- |

|

Углеродсодержащие материалы |

||||

|

Кокс |

81,9-87,6 С |

1400 |

450-500 |

кусковой |

|

Кокс-орешек |

81,9-87,6 С |

1400 |

500-600 |

фракция 10-25 мм |

|

Уголь газовый |

- |

1820 |

900 |

фракция 10-40мм |

|

Термоантрацит |

93,1-94 С |

- |

1050 |

фракция 10-30 мм |

|

Уголь бурый |

- |

1200-1500 |

650-800 |

кусковой |

|

Электродная масса |

- |

1600-1900 |

700-100 |

фракция 100-200 мм |

|

Отходы графитации |

50-60 С |

- |

800-900 |

фракция 0-35 мм |

|

Флюсы |

||||

|

Известняк |

93 СаСО3 |

2500-2800 |

1600-1700 |

дробление |

|

Известь |

90 СаО |

900-1300 |

600-620 |

- |

|

Доломит |

- |

2900 |

1670-1740 |

порошок |

|

Плавиковый шпат |

65-92 СаF2 |

- |

1700-1800 |

кусковой |

|

То же |

65-92 СаF2 |

- |

1650 |

молотый |

|

Огнеупоры |

||||

|

Блоки угольные |

- |

- |

1000-1050 |

- |

|

Кирпич шамотный |

- |

2500-2700 |

2000 |

- |

|

Шамот молотый |

- |

- |

2200 |

- |

|

Магнезитовый порошок |

95 MgO |

- |

1500-2400 |

- |

Таблица 4 Техническая характеристика разливочных машин конвейерного типа

|

Показатель |

Длина машины, м |

|

|

40 |

70 |

|

|

Скорость движения конвейерной ленты, м/с |

0,083; 0,041; 0,031; 0,02 |

0,054; 0,083; 0,18 |

|

Масса слитка одной изложницы, кг при разливке: 45 %-ного ферросилиция 75 %-ного ферросилиция Ферромарганца углеродистого Силикомарганца Феррохрома углеродистого |

45 35 45 - 80 |

- - 80/80 64/- - |

|

Производительность, т/ч при разливке: 45 %-ного ферросилиция 75 %-ного ферросилиция Ферромарганца углеродистого Силикомарганца Феррохрома углеродистого |

32,6/- 49,2/- 68/- - 57 |

-/23 -/14 60/- 48/- - |

|

Расход воды на охлаждение мульд, м3/ч |

130 |

162/- |

|

Число изложниц в цепи |

2x210 |

726 |

|

Мощность двигателей, кВт |

85/12, 11/8, 14/6, 18/4 |

18,9; 26,6; 32,4; 79,1 |

|

Масса машины с чугунными изложницами, т |

207,8 |

504 |

Таблица 3. Характеристика оборудования шихтового хозяйства

|

Характеристика кранов |

Мощность печи, МВА |

|||||||

|

Грузоподъем-ность, т |

Объем грейфера, м3 |

3,5 |

5 |

16,5 |

24 |

33 |

48 |

63 |

|

10 |

15 |

Мр, СК, ФМн (с/у), ФХ (с/у, н/у) |

Мр, СК, ФМн (с/у), ФХ (с/у, н/у) |

ФСХ, ФХ(у), ФМн(у), СМн |

- |

- |

- |

- |

|

10 |

2 |

- |

- |

ФС |

ФС |

- |

- |

- |

|

15 |

3,1 |

ФМн (с/у), ФХ (с/у,н/у) |

ФМн (с/у), ФХ (с/у,н/у) |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

ФСХ, ФХ(у) |

ФСХ |

- |

|

15 |

4 |

- |

- |

ФС |

ФС |

- |

- |

- |

|

20 |

4,3 |

- |

- |

ФСХ, ФХ(у), ФМн(у), СМн, |

ФХ(у), ФМн(у), СМн, |

ФСХ, ФХ(у), ФМн(у), СМн, |

ФСХ, ФХ(у), ФМн(у), СМн, |

ФСХ |

|

30 |

10 |

- |

- |

- |

- |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

Примечание: Мр – металлический маранец, СК – силикокальций, ФМн – ферромарганец, ФХ – феррохром, ФСХ – ферросиликохром, СМн – силикомарганец, ФС – ферросилиций, у – высокоуглеродистый, с/у – среднеуглеродистый, н/у – низкоуглеродистый.

|

Вид ферросплава |

W, МВА |

Тип электропечи |

cosφ |

К1 |

К2 |

К3 |

|

Феррохром низкоуглеродистый |

5-6 |

Открытая рафинировочная |

0,96 |

0,9 |

0,97 |

0,99 |

|

Ферромарганец среднеутлеродистый |

5 |

То же |

0,96 |

0,9 |

0,95 |

0,99 |

|

Марганец металлический |

5 |

» |

0,94 |

0,8 |

0,94 |

0,99 |

|

Шлак марганцевый бесфосфористый |

5-10,5 |

» |

0,90-0,88 |

0,8 |

0,94 |

0,99 |

|

Силикомарганец передельный |

5-10,5 |

Открытая рафинировочная |

0,90 |

0,9 |

0,95 |

0,99 |

|

Ферросиликокальций силикотермический |

3,5-5,0 |

Рафинировочная со сводом |

0,92 |

0,9 |

0,95 |

0,99 |

|

Рудноизвестковый расплав для производства феррохрома рафинированного методом смешения |

10,5-16,5 |

Сталеплавильного типа со сводом |

0,90 |

0,90 |

0,96 |

0,99 |

|

Ферросилиций: 20, 25, 45, 65%-ный |

16,5-63,0 |

Закрытая рудовосстановительная с УПК |

0,92 |

0,98 |

0,98 |

0,99 |

|

75 %-ный |

16,5-33,0 |

То же |

0,92 |

0,97 |

0,97 |

0,99 |

|

90% -ный |

16,5-33,0 |

Открытая рудовосстановительная с УПК |

0,92 |

0,98 |

0,96 |

0,99 |

|

Ферромарганец высокоуглеродистый |

16,5-63,0 |

Закрытая рудовосстановительная с УПК |

0,92 |

0,96 |

0,95 |

0,99 |

|

Силикомарганец товарный |

16,5-63,0 |

То же |

0,92 |

0,96 |

0,95 |

0,99 |

|

Феррохром высокоуглеродистый и передельный |

16,5-63,0 |

» |

0,92 |

0,96 |

0,96 |

0,99 |

|

Ферросиликохром |

16,5-33,0 |

» |

0,92 |

0,96 |

0,96 |

0,99 |

|

Шлаки передельные марганцовистые |

16,5-21,0 |

» |

0,90 |

0,98 |

0,96 |

0,99 |

|

Силикокальций |

16,5 |

Открытая рудовосстановительная |

0,86 |

0,86 |

0,98 |

0,99 |

Таблица 5. Коэффициенты для расчета производительности рудовосстановительных и рафинировочных электропечей

Таблица 6. Нормативы номинального времени ферросплавных электропечей

|

Вид сплава |

Номинальная мощность трансформатора, МВА |

Режим работы печи |

Число номинальных суток работы в году |

|

Ферросилиций: ФС20, ФС25 № 1а ФС45, ФС65 № 2а ФС75 №3а ФС75, ФС90 №4а |

16,5-24,0 33,0-63,0 16,5-33,0 16,5-33,0 |

Закрытый «» «» Открытый |

355 350 350-345 355 |

|

Феррохром высокоуглеродистый и передельный ФХ650, ФХ800 №5б, 6б |

16,5-63,0 |

Закрытый

|

355-350 |

|

Ферросиликохром ФСХ18, ФСХ30, ФСХ40 №7б, 8б |

16,5-33,0 |

Закрытый

|

355-350 |

|

Феррохром средне и низкоугле-родистый ФХ003-ФХ200 №9в |

3,5-6,0 |

Открытый |

355 |

|

Ферромарганец высокоуглеродистый ФМн78А-ФМн75 №10в |

16,5-63,0 |

Закрытый

|

343 |

|

Силикомарганец: СМн20-СМн10 №11 -12в. 15д Передельный СМн26 |

16,5-63,0 5,0-10,5 |

Закрытый Открытый |

343 355 |

|

Ферромарганец среднеуглеродистый ФМн0,5- ФМн1,5 №13г,14г |

3,5-5,0 |

Открытый |

350 |

|

Марганец металлический Мр0-Мр2 |

3,5-5,0 |

Открытый |

345 |

|

Низкофосфористый марганцевый шлак (Mn48%) |

3,5-10,5 |

Открытый |

345 |

|

Малофосфористый марганцевый шлак (Mn48%) |

16,5-21,0 |

Закрытый

|

340 |

|

Силикокальций: СК30 Углеродистотермический СК10, СК15, СК20 Силикотермический СК10, СК15 |

16,5

16,5

3,5-5,0 |

Открытый

«»

«» |

250

355

335 |

Таблица 7. Температура плавления и плотность ферросплавов

|

Ферросплав |

Температура плавления (ликвидуса), 0С |

Плотность, г/см3 |

|

Ферросилиций с содержанием кремния, %: 45 65 75 90 |

1270-1370 1250-1350 1310-1340 1370-1400 |

2,7-5,17 3,07 3,02 3,4-3,2 |

|

Ферромарганец с содержанием углерода, % 0,2-0,5 1,0-1,5 6,0-8,0 |

1230-1260 1200-1250 1250-1275 |

7,0 4,0 6,8 |

|

Марганец металлический |

1240 |

7,2 |

|

Феррохром с содержанием углерода, %: 0,06-0,15 0,25-0,5 0,5-1,0 1,0-2,0 2,0-4,0 4,0-6,5 6,5-8,0 |

1550-1650 1520-1610 1500-1580 1430-1500 1330-1430 1450-1600 1550-1650 |

7,2 7,1 7,1 7,1 7,1 7,1 7,1 |

|

Силикохром |

1385-1407 |

4,8 |

|

Ферротитан с содержанием титана, %: 30 70 |

1437-1500 1135 |

6,0-6,2 5,1 |

|

Силикомарганец |

1070-1315 |

6,1 |

|

Ферромолибден |

1800 |

9,2-9,4 |

|

Ферровольфрам |

2600 |

14,3-15,5 |

|

Феррованадий (55-65% V) |

1450-1520 |

6,8-7,0 |

|

Феррониобий (низкокремнистый) |

1675 |

8,2 |

|

Ферробор (14-20% В) |

1390-1520 |

5,0-6,4 |

|

Силикоцирконий |

1800 |

4,4 |

Таблица 8. Нормы хранения шихтовых материалов, отходов и попутных материалов на складах ферросплавных цехов

|

Шихтовые материалы |

Нормы хранения, сутки |

|

Руда хромовая |

60 |

|

Концентрат марганцевый |

30 |

|

Агломерат марганцевый неофлюсованный: При изготовлении на заводе При поставке извне |

10 30 |

|

Кварцит, коксовый орешек, полукокс, стружка стальная, известняк при поставке на расстояние: Не более 200 км Более 200 км |

15 15-30 |

|

Доломит |

15 |

|

Руда железная, оксид хрома, алюминий в чушках, уголь древесный, уголь каменный, плавиковый шпат |

30 |

|

Известь при изготовлении на заводе |

1-2 |

|

Пек каменноугольный, термоантрацит, кокс пековый |

15-30 |

|

Отсевы кокса, используемые при агломерации |

10 |

|

Отсевы кварцита |

10 |

|

Попутный высокофосфористый углеродистый ферромарганец |

5 |

Таблица 9. Характеристика оборудования шихтового хозяйства

|

Характеристика кранов |

Мощность печи, МВА |

|||||||

|

Грузоподъем-ность, т |

Объем грейфера, м3 |

3,5 |

5 |

16,5 |

24 |

33 |

48 |

63 |

|

10 |

15 |

Мр, СК, ФМн (с/у), ФХ (с/у, н/у) |

Мр, СК, ФМн (с/у), ФХ (с/у, н/у) |

ФСХ, ФХ(у), ФМн(у), СМн |

- |

- |

- |

- |

|

10 |

2 |

- |

- |

ФС |

ФС |

- |

- |

- |

|

15 |

3,1 |

ФМн (с/у), ФХ (с/у,н/у) |

ФМн (с/у), ФХ (с/у,н/у) |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

ФСХ, ФХ(у) |

ФСХ |

- |

|

15 |

4 |

- |

- |

ФС |

ФС |

- |

- |

- |

|

20 |

4,3 |

- |

- |

ФСХ, ФХ(у), ФМн(у), СМн, |

ФХ(у), ФМн(у), СМн, |

ФСХ, ФХ(у), ФМн(у), СМн, |

ФСХ, ФХ(у), ФМн(у), СМн, |

ФСХ |

|

30 |

10 |

- |

- |

- |

- |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

ФСХ, ФХ(у), ФМн(у), СМн, ФС |

Примечание: Мр – металлический маранец, СК – силикокальций, ФМн – ферромарганец, ФХ – феррохром, ФСХ – ферросиликохром, СМн – силикомарганец, ФС – ферросилиций, у – высокоуглеродистый, с/у – среднеуглеродистый, н/у – низкоуглеродистый.

Таблица 10. Техническая характеристика разливочных машин конвейерного типа

|

Показатель |

Длина машины, м |

|

|

40 |

70 |

|

|

Скорость движения конвейерной ленты, м/с |

0,083; 0,041; 0,031; 0,02 |

0,054; 0,083; 0,18 |

|

Масса слитка одной изложницы, кг при разливке: 45 %-ного ферросилиция 75 %-ного ферросилиция Ферромарганца углеродистого Силикомарганца Феррохрома углеродистого |

45 35 45 - 80 |

- - 80/80 64/- - |

|

Производительность, т/ч при разливке: 45 %-ного ферросилиция 75 %-ного ферросилиция Ферромарганца углеродистого Силикомарганца Феррохрома углеродистого |

32,6/- 49,2/- 68/- - 57 |

-/23 -/14 60/- 48/- - |

|

Расход воды на охлаждение мульд, м3/ч |

130 |

162/- |

|

Число изложниц в цепи |

2x210 |

726 |

|

Мощность двигателей, кВт |

85/12, 11/8, 14/6, 18/4 |

18,9; 26,6; 32,4; 79,1 |

|

Масса машины с чугунными изложницами, т |

207,8 |

504 |