- •Основними параметрами режиму контактного точкового зварювання хрестоподібних з’єднань арматурних виробів, на які необхідно настроювати зварювальну машину, є:

- •Зусилля стиску електродами стержнів, що зварюються, Ре (кН) встановлюють за даними табл. 3.2.

- •1). Визначаємо:

- •4). Зусилля стиску електродами стержнів, що зварюються, Ре (кН) встановлюємо за даними табл. 3.2: Ре=4,1 кН.

- •Показник

- •Маловуглецева А-I

- •Таблиця 5.3

- •Таблиця 5.4

- •Таблиця 5.5

- •Таблиця 5.6

- •Закінчення табл. 6.1

44

Закінчення табл. 6.1

СМЖ-86 |

25 |

55 |

10 |

2,2 |

Натяг високоміцного дроту діамет- |

Від насоса |

240 |

2145×794×2700 |

(6873/20С |

|

|

|

|

ром 5 мм при виготовленні напір- |

НП-500 |

|

|

У) |

|

|

616 |

|

них труб |

|

|

|

СМЖ-87 |

1600 |

1200 |

|

Груповий натяг арматурних пакетів |

|

2630 |

|

|

(7427) |

|

|

|

|

високоміцного дроту і сталок на |

|

|

|

|

|

|

|

|

довгих стендах. 72 дроти діамет- |

|

|

|

|

|

|

|

|

ром 5 мм; 10 сталок діаметром 15 |

|

|

|

|

|

|

1256×2= |

|

мм. |

|

|

|

СМЖ-243 |

315×2= |

1150 |

- |

Груповий натяг одночасно всієї ар- |

Умонто- |

1264×2 |

|

|

|

=630 |

|

=2512 |

|

матури на довгих стендах: |

вана насо- |

|

|

|

|

|

|

|

40 сталок діаметром 15 мм. |

сна стан- |

|

|

|

|

|

|

|

Повільний спуск натягу одночасно |

ція Г-17- |

|

|

|

|

|

|

|

всієї арматури на стенді перед роз- |

32 (Н-401) |

|

|

|

|

|

|

|

палублюванням |

|

|

|

2ГД 170- |

170×2= |

1120 |

586×2= |

- |

Груповий натяг одночасно всієї ар- |

Від насоса |

620×2 |

|

1120 |

=340 |

|

=1172 |

|

матури на довгих стендах. |

Н-401 |

|

|

|

|

|

|

|

150 дротинок діаметром 5 мм; 20 |

|

|

|

|

|

|

(328+ |

|

сталок діаметром 15 мм |

|

|

|

2ГД-200 |

200×2= |

155 |

- |

Груповий натяг одночасно всієї ар- |

Від насоса |

110×2 |

|

|

(Г-104) |

=400 |

|

+178)×2= |

|

матури на коротких стендах та в |

НСП-400 |

|

|

|

|

|

1012 |

|

силових формах. |

|

|

|

|

|

|

|

|

180 дротинок діаметром 5 мм; 24 |

|

|

|

|

|

|

|

|

сталки діаметром 15 мм |

|

|

|

2ГД-100 |

100×2= |

155 |

165+ |

- |

Те саме, 90 дротинок діаметром 5 |

|

|

|

(Г-103) |

=200 |

|

+95×2= |

|

мм; 12 сталок діаметром 15 мм |

|

|

|

|

|

|

=520 |

|

|

|

|

|

45

S=(620×12385/1,96×105)+0,007×12385=125 мм;

4). Вибираємо тип гідродомкрата (табл.6.1): СМЖ-84 з такими технічними характеристиками:

- тягове зусилля - 1000 кН; хід поршня - 125 мм; діаметр напружуваної арматури - 16-40 мм;- кількість одночасно напружуваних арматурних стержнів - 1 (отже натяг стержнів слід здійснювати по черзі).

ВАРІАНТ ЗАВДАНЬ

|

|

Розміри, см |

|

|

|

проектне |

|

№ |

Найменування |

L |

B |

H |

|

n |

напруження |

|

|

|

|

, Мпа |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

ПК 84-10-8 |

838 |

99 |

22 |

10А-IV |

1 |

450 |

2 |

ПК 77-10-8 |

768 |

99 |

22 |

12Ат-IV |

2 |

500 |

3 |

ПК 87-12-8 |

868 |

119 |

22 |

14Ат-IV |

3 |

480 |

4 |

ПК 89-10-8 |

888 |

99 |

22 |

8А-IV |

2 |

475 |

5 |

ПК 64-15-8 |

638 |

149 |

22 |

10Ат-VI |

4 |

700 |

6 |

ПК 90-15-8 |

898 |

149 |

22 |

16Ат-V |

1 |

650 |

7 |

ПК 81-10-8 |

808 |

99 |

22 |

14А-V |

3 |

600 |

8 |

ПК 68-10-8 |

678 |

99 |

22 |

10А-VI |

2 |

750 |

9 |

ПК 120-10-8 |

1198 |

99 |

30 |

18Ат-VI |

4 |

700 |

0 |

ПК 68-10-8 |

678 |

99 |

22 |

12А-V |

2 |

630 |

Практична робота №7

ЕЛЕКТРОТЕРМОМЕХАНІЧНИЙ МЕТОД НАТЯГАННЯ АРМАТУРИ

Завдання. Виконати технологічні розрахунки параметрів електротермомеханічного способу напруження арматури

Електротермомеханічний метод натягання арматури використовують переважно при безперервному армуванні, що дає змогу створювати одно-, двота тривісне напруження конструкцій, застосовувати комплексну меха-нізацію та автоматизацію процесу армування, економніше використовувати арматуру.

Комбіноване напруження арматури дає можливість за рахунок нагрівання її усунути перенапруження в місцях обгинання дротом упорів та штирів під час

46

армування і зменшити механічне навантаження. Максимальна температура на-

грівання повинна бути не більша ніж 350°С.

Попереднє напруження σ0, створюване внаслідок електротермомеханічного натягання арматури, з метою безпеки намотування та надійності роботи арматури під час її нагрівання не повинно перевищувати 0,65Rан.

Для виготовлення каркаса напруженої арматури при безперервному намотуванні застосовують стаціонарні та пересувні установки. У табл.7.1 наведено характеристики машин безперервного армування.

Таблиця 7.1. Технічна характеристика машин безперервного армування

|

Показник |

|

6281Б |

Типи машин |

|

||

|

|

ДН-7 |

|

ГУКС |

РТ-41 |

СМЖ- |

|

|

|

|

|

|

-МПС |

|

360 |

Напруження, МПа, що створюєть- |

|

|

|

|

|

|

|

ся: |

|

200 |

140 |

|

- |

200 |

200 |

- |

вантажними пристроями; |

400 |

400 |

|

- |

400 |

400 |

- |

електронагріванням струмом |

|

|

|

|

|

|

Швидкість намотування м/хв.: |

|

|

|

|

|

|

|

- |

у поздовжньому напрямку |

0,71 |

0,50 |

|

0,40 |

- |

- |

- |

у поперечному напрямку |

0,06 |

0,08 |

|

- |

- |

0,50 |

- |

при виготовленні труб |

- |

- |

|

- |

30 і 60 |

- |

Потужність трансформаторів, кВA |

1000 |

1000 |

|

500 |

- |

78 |

|

Габаритні розміри, мм, - довжина |

8000 |

11150 |

|

- |

5000 |

75* |

|

- ширина |

6000 |

5900 |

|

- |

- |

|

|

- висота |

4000 |

2840 |

|

- |

- |

4400 |

|

Маса, кг |

25000 |

- |

|

5000 |

19000 |

11600 |

|

• |

- площа в плані, м2 |

|

|

|

|

|

|

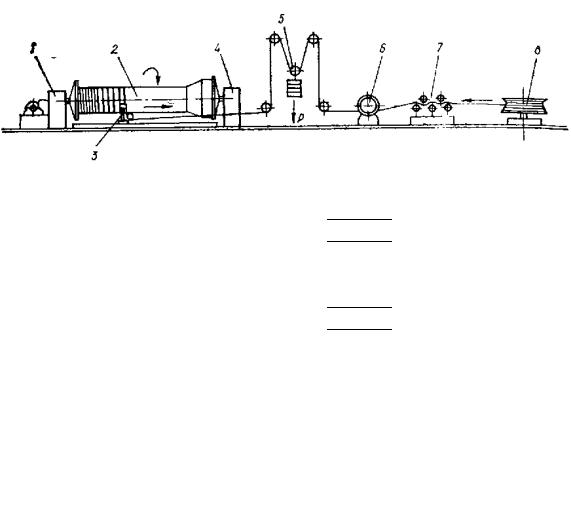

Рис. 7.1. Схема намотування спіральної арматури на осердя труби:

1 – передня бабка; 2 – осердя труби; 3 – пересувна каретка; 4 – задня бабка; 5 – натягувальний пристрій; 6 – гальмівний ролик; 7 – правильний пристрій; 8 – бухта з дротом.

47

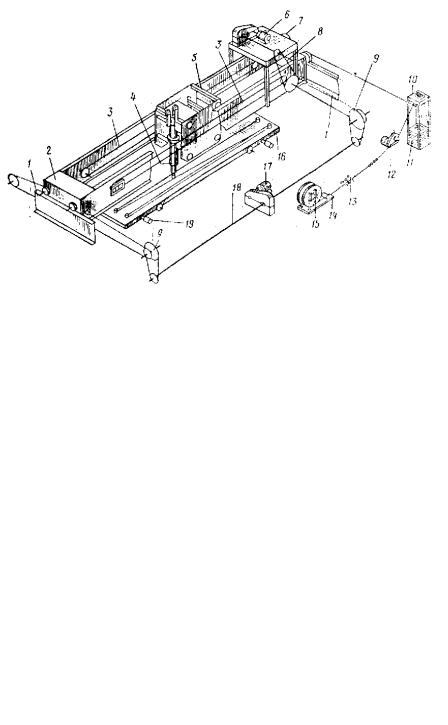

Рис. 7.2. Пересувна намотувальна машина ДН-7: 1 – дріт; 2 – механізм пересування каретки; 3 – каретка; 4 – піноль; 5 –

електродвигуни; 6 – редуктори; 7 – ковзні контакти; 8 – вантаж; 9 – система блоків; 10 – механізм натягання; 11 – електрошафи; 12 – механізм подавання дроту; 13 – трансформатори; 14 – механізм гальмування; 15 – бухтотримачі; 16 – привод поздовжнього ходу

Рис. 7.3. Арматурно-намотувальна машина 6281 Б:

1 – портал; 2 – пересувний міст; 3, 8 – ланцюги механізму пересування каретки; 4 – піноль; 5 – пересувна каретка; 6 – привод пересування каретки; 7

– система блоків; 9, 18 – ланцюгова передача; 10 – натягувальна станція; 11 – вантаж; 12 – механізм подавання дроту; 13 – уловлювач; 14 – бухтотримач; 15 – бухта з дротом; 16 – піддон із штирьовими упорами; 17 – привод пересування моста; 19 – фіксатори положення піддона

48

Машина ДН-7 (рис. 7.2) призначена для виготовлення великогабаритних конструкцій промислових будинків за стендовою та агрегатною технологіями, машина 6281Б (рис. 7.3) – для виготовлення виробів за конвейєрною або напівконвейєрною технологіями, машина ГУКС-МПС – для виготовлення багатопустотних плит шириною до 1200 мм, машина СМЖ-360 з обертовою платформою – для армування збірних силосів елеваторів.

|

|

σ0 |

=σ0m +σ0t , |

|

(7.1) |

||||

Співвідношення між двома видами напружень рекомендується прийма- |

|||||||||

ти в межах: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дріт |

|

|

|

|

Сталки |

||

Діаметр, мм |

3 |

4 |

|

5 |

|

4,5 |

|

6 |

|

р1=σ0t/σ0 |

0,5 |

0,5 |

|

0,75 |

|

0,5 |

|

0,65 |

|

р2=σ0м/σ0 |

0,5 |

0,5 |

|

0,25 |

|

0,5 |

|

0,35 |

|

Зусилля натягання P, яке створюється вантажними механізмами, Н, визначають за формулою:

P = |

σ |

0m |

|

f n |

, |

(7.2) |

|

|

η |

|

де f – площа поперечного перерізу однієї арматурної дротини, мм2; n – число одночасно натягуваних дротин; η=0,85-0,95 – коефіцієнт корисної дії пристрою для механічного натягання.

Розрахункова температура нагрівання арматури tp, °С, визначається залежністю:

t |

р |

= |

σ0t + Ea t0 α |

, |

(7.3) |

|

|||||

|

|

Ea α |

|||

|

|

|

|

||

де Еа – початковий модуль пружності сталі, МПа; α - коефіцієнт лінійного роз-

ширення сталі, 10-6/°С (табл.5.5); t0 – початкова температура, °С. Тривалість нагрівання дроту, с, визначають за формулою:

|

|

|

49 |

|

τ = |

lн |

, |

(7.4) |

|

60v |

||||

|

|

|

де lн - довжина відрізка, що нагрівається, мм; v – середня лінійна швидкість руху арматури при намотуванні, мм/с.

Для різних сталей τ повинно знаходитися у межах 10…30 с. Силу струму Iср, А, визначають залежністю:

Iср = |

G c |

|

, |

(7.5) |

0,86 τ |

|

|||

|

Rср |

|

||

де G – маса 1 м дроту, кг; с – питома теплоємність сталі, кДж/(кг×К); Rср - середній розмір опору 1 м дроту, Ом, який визначається за формулою:

R |

= |

R15 |

(2 +λ t2 ) |

, |

(7.6) |

|

|

||||

ср |

|

|

2 |

|

|

|

|

|

|

|

де R15 – опір 1 м дроту при 15°С, Ом (для високоміцного дроту приймається

0,23 Ом); t2 - перепад температур, °С; λ - температурний коефіцієнт опору сталі

0,0048 К-1.

Сила струму, як правило, лежить у межах 250…400 А. Напруга струму Uср, В, не повинна перевищувати 60 В:

Uср = Iср Rср , |

(7.7) |

||

Потужність джерела живлення для нагрівання W, кВА: |

|

||

W = |

n Uср Iср |

, |

(7.8) |

|

|||

1000 |

|

|

|

де n - число дротин, які нагріваються.

За розрахованими величинами I, U і W підбирають трансформатор або перевіряють відповідність обраної машини необхідному режиму натягання.

Приклад. Виконати технологічні розрахунки параметрів електротермомеханічного способу напруження арматури при виготовленні залізобетонних напірних труб із сталевим циліндром (діаметр 250 мм, довжина 10000 мм), розрахованих на внутрішній тиск 1,5 МПа. Попереднє напруження бетону здійснюється намотуванням на осердя труби нагрітої спіралі з дроту класу В-ІІ діамет-

50

ром 5 мм у такій послідовності. Дріт змотується з бухт і механізмом подавання протягується крізь гальмівний пристрій, а потім проходить через систему блоків з вантажем, де здійснюється механічне натягання. Електроконтактами для нагрівання дроту є гальмівний пристій та намотувальна каретка, яка пересува-

ється вздовж виробу (див. рис. 7.1). Зусилля натягу дроту σ0 становить 120 МПа.

1). Визначаємо співвідношення між двома видами напружень (механічним

σ0m та електротермічним σ0t), яке для дроту класу В-ІІ діаметром 5 мм становить:

p1=σ0t/σ0=0,75; p2=σ0m/σ0=0,25

Отже, σ0t=0,75×120=90 МПа; σ0m=0,25×120=30 МПа;

2). Зусилля натягання, яке створюється вантажним механізмом (7.2):

|

σ0m f n |

|

30 |

3,14 52 |

1 |

|

|

|

|

|

|

|

|||||||||||

P = |

|

|

4 |

|

|

|

|

|

|

|

|

||||||||||||

|

|

η |

|

= |

|

|

|

|

|

|

|

|

|

= 654 Н |

|

|

|

|

|

||||

|

|

|

|

|

|

|

0,9 |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

3). Розрахункова температура нагрівання арматури (7.3): |

|||||||||||||||||||||||

t р = |

σ |

0 t |

+ E |

a |

t |

0 |

α |

|

90 + 2 10 5 20 13,4 10 |

−6 |

|||||||||||||

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

= 54 °C ; |

|||||

|

|

Ea |

α |

|

|

|

|

|

|

2 10 |

5 |

13,4 |

10 |

−6 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

4). Тривалість нагрівання дроту – приймаємо 10 с; |

|||||||||||||||||||||||

5). Сила струму (7.5): Iср = |

|

|

G c |

, |

|

|

|

|

|||||||||||||||

|

0,86τRср |

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

визначаємо:

- питому масу 1 м дроту: 3,14 0,0052 1 7800 = 0,153 кг, де 7800 кг/м3

4

густина сталі; - середній розмір опору 1 м дроту, Ом (7.6):

Rср = |

|

R15 (2 +λ t2 ) |

|

= 0,23 (2 0,0048 34) |

= 0,038 |

Ом |

|||||

|

|

|

|||||||||

|

2 |

|

|

|

2 |

|

|

|

|

||

Iср = |

|

G c |

|

= |

|

0,153 0,5 103 |

= 235 |

А; |

|

||

0,86 τ |

|

|

0,86 10 0,038 |

|

|||||||

|

Rср |

|

|

|

|

|

|||||

51

6). Напруга струму (8.7):

Uср = Iср Rср =235 0,038=9В;

7). Потужність джерела живлення (7.8):

W = n Uср Iср =1 9 235 = 2,1кВА

1000 1000

Використання самонапруженого залізобетону суттєво знижує трудомісткість армування, металомісткість конструкцій і на 20% собівартість.

ВАРІАНТ ЗАВДАНЬ

№ |

D, мм |

T0 |

N |

Ln, мм |

V, мм/с |

σ0, МПa |

1 |

3 |

12 |

2 |

5800 |

9 |

110 |

2 |

4 |

6 |

3 |

4250 |

6 |

113 |

3 |

5 |

20 |

4 |

6150 |

9 |

90 |

4 |

4 |

12 |

5 |

5850 |

7 |

109 |

5 |

3 |

8 |

4 |

7500 |

11 |

97 |

6 |

4 |

11 |

2 |

6550 |

9 |

112 |

7 |

5 |

5 |

2 |

7000 |

8 |

100 |

8 |

6 |

9 |

3 |

4000 |

4 |

110 |

9 |

3 |

7 |

4 |

7500 |

12 |

111 |

10 |

5 |

10 |

4 |

6000 |

9 |

105 |

Практична робота №8

КОНТРОЛЬ НАТЯГУ АРМАТУРИ

Завдання. Вивчити способи контролю натягу арматури. Визначити кінцеве зусилля арматури.

Контроль натягу арматури – важлива технологічна операція. Відхилення, допущені при виготовленні попередньо-напружуваних конструкцій, можуть бути виявлені тільки при випробуванні готових виробів, тому в процесі виробництва необхідно контролювати: рівномірність натягу арматури (при натяганні); ступінь натягу арматури (перед бетонуванням); надійність анкерування арматури в бетоні (перед відпусканням натягу).

Нерівномірність розподілу зусиль часто має місце при груповому натяганні через те, що окремі арматурні елементи (пасма, дроти, стержні) з неоднако-

52

вою початковою підтяжкою пізніше включаються до роботи і напружуються менше, ніж інші.

При електротермічному натяганні арматури нерівномірність натягу пояснюється різним ступенем зносу окремих упорів у формах. Різниця в подовженні заготовок, які холонуть, може досягати 3 мм, що призводить до зменшення попереднього напруження на 80-100 МПа. Недобір напруження при електротермічному натяганні може відбуватися і від початкового викривлення арматурних елементів.

Досвід застосування різних способів попереднього напруження показав, що відхилення від проектних значень напруження можуть відбуватися з таких причин: при використанні в гідродомкраті манометра невисокого класу точності; через відхилення в напрямку дії в гідродомкраті й арматурі при відгинах арматури, у результаті відхилення довжини арматурних заготовок або відстаней між упорами при електротермічному натяганні арматури; через не урахування деформації упорів стенда або форми і прослизання кінців арматурних елементів у затискачах.

Для перевірки створеного в арматурі попереднього проектного напружен-

ня σ0 слід виміряти фактичне зусилля Pф у натягнутій арматурі, розрахувати фактичне напруження σф0 і перевірити виконання умови:

σ0 (1+0,01 ) >σ0ф >σ0 (1−0,01 ), |

(8.1) |

де - допуск, %. Для конструкцій першої категорії тріщиностійкості, балок, ферм з канатною і дротяною арматурою, плит покриттів завдовжки 12 м і біль-

ше =-5;+10%, для інших попередньо-напружених конструкцій =±10%. Відповідно до застосовуваних на даний час способів натягання арматури мо-

жуть бути два варіанти контролю:

1)зусилля вимірюється в процесі самого натягання і результати негайно використовуються для регулювання процесу натягання до фіксації отриманого подовження;

53

2)зусилля вимірюється після завершення процесу натягання і фіксації отриманого подовження, і результати не можуть бути використані для негайного регулювання зусилля, а є підставою для судження щодо ходу

технологічного процесу і необхідності коригування при наступному виготовленні конструкцій.

Натяг арматури можна контролювати за зусиллям у натяжному механізмі, через подовження або прогинання арматури, за частотою власних коливань напруженої арматури тощо (табл. 8.1).

|

Таблиця 8.1. Способи контролю процесу натягання арматури |

||||||

Спосіб |

контролю |

зу- |

Вимірювальний прилад |

Час контролю |

|

||

силля |

|

|

|

|

Переважно |

до |

фіксації |

Динамометрування |

кі- |

Манометри натяжних до- |

|||||

нцевого зусилля |

|

мкратів, месдози, механі- |

подовження |

|

арматури, |

||

|

|

|

чні динамометри стиску, |

можливо після |

фіксації |

||

|

|

|

механічні |

динамометри |

подовження арматури |

||

|

|

|

розтягу |

|

Те саме |

|

|

Через |

подовження |

ар- |

Лінійка для вимірювання |

|

|

||

матури |

|

подовження, |

тензометри, |

|

|

|

|

|

|

|

індикатори |

|

Переважно після фіксації |

||

Через прогин відтягну- |

Накладні динамометри з |

||||||

тої арматури |

|

власною базою, відтягу- |

подовження, |

можливо до |

|||

|

|

|

вальні динамометри, що |

фіксації подовження |

|||

|

|

|

не мають власної бази |

Те саме |

|

|

|

Через |

частоту власних |

Електронні |

та механічні |

|

|

||

коливань арматури |

|

частотоміри |

|

|

|

|

|

Контроль натягу арматури за зусиллями у натяжному механізмі. Фак-

тичне напруження в арматурі, σ0ф, МПа, визначають через зусилля натягання Рф, Н, число одночасно напружуваних стержнів або дротин n і площі їхнього перерізу Sa, мм2:

σ0ф = Рф /(Fn) . |

(8.2) |

Найчастіше кінцеве зусилля вимірюють манометром натяжного домкрата за повним тиском Рп масла на поршень гідродомкрата:

|

|

|

|

|

54 |

P = |

σф S |

a |

n |

, |

|

0 |

|

(8.3) |

|||

|

|

|

|||

п |

Sn η |

|

|

||

|

|

|

|

||

де Sn – активна площа поршня гідродомкрата, мм2 (див. табл. 6.1).

Контроль натягу через подовження арматури. Цей спосіб випливає із залежності між напруженням та подовженням сталі, яка при напруженнях, нижчих за границю пружності сталі, описується законом Гука:

σ0 = Esε = Es l/ l |

(8.4) |

Подовження вимірюють за переміщенням затискача (чи анкера) під час натягання арматури або за допомогою приладу, який розміщують на одному з напружуваних стержнів.

При груповому натяганні потрібно спочатку вирівняти початкову довжину всіх елементів, бо різна довжина їх призводить до перенапруження коротших і недонапруження довших арматурних елементів. Розриви дротин під час натягання можуть виникати при різниці за довжиною 2,5 мм на 1 м.

При електротермічному способі натягання арматури контролювати подовження можна лише під час натягання.

Контроль натягу через прогинання арматури дає можливість викорис-

тати залежність деформацій (прогину h) ділянки арматурного елемента під дією

поперечної сили Q та зусилля N, яке виникає в арматурі (рис. 8.1), |

|

N = Ql/(4h) |

(8.5) |

Накладними динамометрами різної конструкції, що використовують для контролю напруження за прогинами, вимірюють або зусилля поперечного відтягування Q при заданому прогині, або прогин при заданому зусиллі.

Вимірюючи зусилля накладними динамометрами, після встановлення їх у робоче положення виконують попереднє підтягування і заносять у журнал початковий відлік а0. Потім натискним пристроєм приладу (ексцентриком, пово-

ротним ключем чи маховиком) задають переміщення |

і знімають показання а1. |

Визначають прогин: |

|

h= a=a1-a0 |

(8.6) |

55

Використовують кілька типів приладів, призначених для вимірювання напруження в арматурі різних діаметрі і довжини. Для контролю напружень стержневої і канатної арматури діаметром 7…22 мм використовують прилад ПРД-

Убез власної бази. Напруження у дроті діаметром 4…6 мм вимірюють приладом ПРД-У з власною базою та приладом ДП-250 або ДП-500.

Контроль натягу за частотою власних коливань напруженої арматури

базується на імпульсному збудженні вільних поперечних коливань натягнутої арматури і на вимірюванні їхньої частоти f або періоду T=1/f.

Напруження в арматурі діаметром 3…18 мм можна вимірювати приладами частотного типу, наприклад ИПН-6, ИПН-7. Ці прилади виконані у вигляді електромеханічного лічильника, на вихід якого підключається індукційний датчик. Під час вимірювань датчик підносять до напруженої арматури на відстань 5 мм для замірювання частоти її коливань, збуджених дотиком чи легким ударом.

Лічильник показує частоту у герцах, а за допомогою градуйованого графіка визначають напруження в арматурі.

Використовують кілька типів приладів, призначених для вимірювання напруження в арматурі різних діаметрі і довжини. Для контролю напружень стержневої і канатної арматури діаметром 7…22 мм використовують прилад ПРД-

Убез власної бази. Напруження у дроті діаметром 4…6 мм вимірюють приладом ПРД-У з власною базою та приладом ДП-250 або ДП-500.

Контроль натягу за частотою власних коливань напруженої арматури

базується на імпульсному збудженні вільних поперечних коливань натягнутої арматури і на вимірюванні їхньої частоти f або періоду T=1/f.

Напруження в арматурі діаметром 3…18 мм можна вимірювати приладами частотного типу, наприклад ИПН-6, ИПН-7. Ці прилади виконані у вигляді електромеханічного лічильника, на вихід якого підключається індукційний датчик. Під час вимірювань датчик підносять до напруженої арматури на відстань 5 мм для замірювання частоти її коливань, збуджених дотиком чи легким ударом. Лічильник показує частоту у герцах, а за допомогою градуйованого графіка визначають напруження в арматурі.

56

Рис. 8.1 Прилади для визначення величини натягу арматури:

а – схема розподілу сил при вимірюванні натягу арматури пружинними динамометрами; б – електромеханічний вимірник; в – частотомір ИПН-6; 1 – пружина; 2 – мікрометричний гвинт; 3 – гачок; 4 – натягнута арматура; 5 – напірний механізм; 6 – рама з шарніром; 7 – ручка ексцентрика; 8 – ексцентрик; 9 – пластинка; 10 – важіль; 11 – напрямні планки; 12 – гвинт; 13 – вилка; 14 – ручка реохорда; 15 – шкала відліку реохорда; 16 – реохорд; 17 – ручка реостата для встановлення нуля; 18 – мікроамперметр; 19 – панель лицьова; 20 – батарея живлення; 21 – тяга; 22 – гайка регулювання; 23 – кришка генератора; 24 – тумблер для вмикання приладу; 25 – кришка; 26 – пружний елемент з датчиками; 27 – гачок; 28 – арматура; 29 – вимикач; 30 – запобіжник; 31 – важіль для встановлення режиму роботи; 32 – лічильник імпульсів; 33 – важільне підстроювання приладу; 34 – індукційний датчик; 35 – сигнальна лампа; 36 – кнопка пуску

57

Приклад. Попереднє напруження арматури при виготовленні залізобетонних ребристих плит покриттів розміром у плані 3×12 м (довжина виробу 11980 мм) здійснюється механічним способом з використанням гідродомкрата типу СМЖ-84. Величина проектного напруження арматури складає 650 МПа.

Як напружуваний елемент прийнята стержнева арматура 22 мм класу А800 (2 стержня). Кількість одночасно напружуваних арматурних стержнів – 1 Визначити кінцеве зусилля за показниками манометра гідродомкрата.

Згідно з (8.3) тиск масла у гідродомкраті (площа поршня гідродомкрата СМЖ-84 наведена в табл.6.1):

|

|

σ0ф Sa n |

|

650 |

3,14 22 |

2 |

1 |

|

|

|||

P |

= |

= |

|

4 |

|

= |

6,5 МПа. |

|||||

|

|

|

|

|

|

|

||||||

п |

|

Sn η |

|

402 |

10 |

2 |

0,95 |

|

||||

|

|

|

|

|

|

|||||||

Отже, для забезпечення проектного напруження арматури величиною 650 МПа потрібно контролювати тиск масла на поршень гідродомкрата за показником манометра, який дорівнює 6,5 МПа.

ВАРІАНТ ЗАВДАНЬ

№ |

Найменування |

Розміри, см |

|

|

n |

проектне на- |

||

L |

B |

|

H |

|||||

|

|

|

|

|

пруження, МПа |

|||

|

|

|

|

|

|

|

|

|

1 |

ПК 89-10-8 |

888 |

99 |

|

22 |

8А600 |

2 |

475 |

2 |

ПК 77-10-8 |

768 |

99 |

|

22 |

12Ат600 |

2 |

500 |

3 |

ПК 120-10-8 |

1198 |

99 |

|

30 |

18Ат1000 |

4 |

700 |

4 |

ПК 87-12-8 |

868 |

119 |

|

22 |

14Ат600 |

3 |

480 |

5 |

ПК 64-15-8 |

638 |

149 |

|

22 |

10Ат1000 |

4 |

700 |

6 |

ПК 90-15-8 |

898 |

149 |

|

22 |

16Ат800 |

1 |

650 |

7 |

ПК 68-10-8 |

678 |

99 |

|

22 |

12А800 |

2 |

630 |

8 |

ПК 68-10-8 |

678 |

99 |

|

22 |

10А1000 |

2 |

750 |

9 |

ПК 84-10-8 |

838 |

99 |

|

22 |

10А600 |

1 |

450 |

0 |

ПК 81-10-8 |

808 |

99 |

|

22 |

14А800 |

3 |

600 |

58

ЛИТЕРАТУРА

НОРМАТИВНІ ДОКУМЕНТИ

1.Виробництво бетонних та залізобетонних виробів : ДБН А.3.1-7-96. – [Чинний від 1997-07-01]. – К.: Укрархбудінформ, 1997. – 42 с.

2.Проектування підприємств з виробництва залізобетонних виробів :ДБН А.3.1-8-96. – [Чинний від 1997-07-01] – К.:Укрархбудінформ, 1998. – 45 с.

3.Прокат арматурний для залізобетонних конструкцій. Загальні технічні умови : ДСТУ 3760:2006 : ДСТУ ISO 6935-2:1991, NEQ. –[Чинний від 2007-10- 01] – К.: Держспоживстандарт України, 2006. – 28 с.

4.Сетки сварные для железобетонный конструкций. Технические условия

:ГОСТ 8478-81. – [Установлен с 1983-01-01]. – М.: Издательство стандартов, 1989. – 8 с.

5.Сталь горячекатанная для армирования железобетонных конструкций. Технические условия : ГОСТ 5781-82 – СТ СЭВ 6435-88. – [Установлен с 1983- 07-01]. – М.: Издательство стандартов, 1994. – 14 с.

6.Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия : ГОСТ 10884-94. – [Установлен с 1996-01- 01]. – М.:Издательство стандартов, 1995 – 27 с.

РЕКОМЕНДОВАНА ЛІТЕРАТУРА

1.Безусяк О.В., Лушнікова Н.В. Арматура для залізобетонних конструкцій: навчальний посібник /під ред. Л.Й.Дворкіна. –Рівне: НУВГП, 2010. -156 с.

2. Технологія виробництва арматурних елементів і виробів для залізобетонних конструкцій: Навчальний посібник / М.М. Зайченко, С.М. Толчин, В.І. Братчун, А.Г. Доля. – Макіївка: ДонДАБА, 2001. – 93 с.

3.Нормы технологического проектирования предприятий сборного железобетона. - М.: Стройиздат, 1973. - 25 с.

4.Оборудование для производства арматурных работ на предприятиях стройиндустрии : [справочник] / [Г. Н. Собко, В. А. Сафаров, И. С. Котовский и др.] - К.: Будівельник, 1984. – 144 с.

5.Руководство по производству арматурных работ. - М.: Стройиздат, 1977. -255 с.

6.Справочник по производству сборных железобетонных изделий/ [Г.И. Бердичевский, А. П. Васильев, Ф. М. Иванов и др.] ; под ред.К. В. Михайлова, А.А. Фоломеева. -М.: Стройиздат, 1982. - 440 с.

7.Справочник по технологии сборного железобетона. / [под общ. ред. Стефанова Б.В.] -К.: Вища школа, 1978. - 256 с.

8.Строительные машины : cправочник: в 2 т. / [под ред. В.А. Баумана, Ф.А. Лапира]. – М.: Машиностроение, 1977. –Т.2: Оборудование для производства строительных материалов и изделий. – 1977. – 496 с.

59

9. Технология железобетонных изделий в примерах и задачах : [учеб. пособие для техникумов по спец. «Производство строительных деталей и железобетонных конструкций»] / [В.Ф. Афанасьева, Е.Н.Ипполитов, М.С. Поддубная

идр].; под ред. Л.Н. Попова. – М.: Высшая школа, 1987. – 192 с.

10.Технологія бетонних і залізобетонних конструкцій: [підручник]: у 2 ч. – К.:Вища школа, 1994.-Ч. 2: Русанова Н.Г. Виготовлення бетонних і залізобетонних конструкцій. / Русанова Н.Г. Пальчик П.П., Рижанкова Л.М. -

К.:Вища школа, 1994.- 334 с.

11.Шихненко И.В. Краткий справочник инженера-технолога по производству железобетона / Шихненко И.В. - К.: Будівельник, 1989. - 296 с.

12.Бродский А.Я. Контактная сварка вкрест стержней различных диаметров арматуры железобетона. - М.: Стройиздат, 1972. – 40 с.

13.Волков Л.А., Казарин С.К. Справочник молодого рабочего предприятий сборного железобетона. - М.: Высш. шк., 1991. – 192 с.

14.Оборудование для производства арматурных работ на предприятиях стройиндустрии: Справ./ Г.Н. Собко, В.А. Сафонов, И.С. Котовский и др. - К.: Будівельник, 1984. – 226 с.

15.Прыкин Б.В., Бойко В.Е., Дробот В.В. Технологическое проектирование арматурного производства. - К.: “Будівельник”, 1977. – 196 с.

16.Прикін Б.В., Борщ І.М., Коробкова О.М. Арматура і арматурні вироби у виробництві збірного залізобетону - К.: “Вища школа”, 1973. – 256 с.

17.Коваль.С.В. Арматура железобетонных конструкций: электронный конспект лекций. Каф.ПАТСМ ОГАСА, 2010, 92 с. (сайт кафедры ПАТСМ).

18.Коваль С.В., Савченко С.В. Методичні вказівки по виконанню контрольних та лабораторних робіт за курсом „Металознавство та зварювання” для студентів заочної форми навчання Одеса: ОДАБА, 2006.-39 с.

19.Мулин Н.М. Стержневая арматура железобетонных конструкций. М.: Высшая школа, 1995.