- •Міністерство освіти і науки України

- •Завдання

- •1.Тема: «Расчет и выбор основных параметров и узлов стационарной электрической реверсивной лебедки»

- •Исходные данные

- •1. Подбор стального каната

- •2.Определение основных размеров барабана

- •3.Выбор электродвигателя

- •4.Выбор редуктора.

- •5.Выбор тормоза

- •6.Выбор муфты.

- •7.Проверка работоспособности тормоза.

- •Список использованных источников

6.Выбор муфты.

В электрореверсивних лебедках соединения вала электродвигателя с валом редуктора осуществляется упругой муфтой, одна из полумуфт которой выполняет роль тормозного шкива. Чаще применяют муфты типа МУВП (муфта упругая втулочно-пальцевая), рис.6.

Рисунок 6 - Схема муфты типа МУВП

При выборе типа муфты необходимо удовлетворить следующие условия: 1. Диаметр шкива муфты должен быть равен диаметру шкива тормоза; . 2.Номинальный момент, передаваемый муфтой должен равняться или быть больше тор-

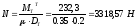

мозного момента МТТ, что создается тормозом. По табл.10 [3] для вращающего момента МТТ = 232,3 Н·м и диаметра шкива тормоза Dт = 200 мм выбираем упругую типа МУВП-4 с параметрами: Номинальный момент , передаваемый муфтой Мм = 230 Н·м Диаметр шкива муфты Dт = 200 мм ; Ширина тормозного шкива Вт = 80 мм ; Диаметр по центрам пальцев D1 = 100 мм ; Диаметр отверстий под вал d наим = 24 мм ; dнаиб. = 80мм ; Габаритная длина муфты L = 145 мм ; Масса муфты Gм = 95,0 кг Полученные размеры наносятся на схему муфты.

7.Проверка работоспособности тормоза.

Работа тормоза будет долговечной , если удельное давление фрикционных накладок будет меньше допустимого . Нормальное давление колодки на шкив равно:

где µ- коэффициент трения колодки о шкив, µ= 0,35 [4].

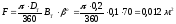

Площадь фрикционной накладки

где βo - угол охвата шкива колодкой, βo = 70о .

Удельное давление , передаваемое колодкой на шкив, равно:

что значительно меньше допускаемого давления (для вальцованной ленты обычно прини-мают равным [q] = 0,6 – 0,7 МПа).

Итак , фрикционные накладки тормоза при номинальном давлении колодки на шкив обеспечивают заданную долговечность.

ІІ. Ответы на вопросы

28. Розкажіть про галузі застосування, будову і як працюють установки для пневматичного транспортування матеріалів

|

|

Пневмотранспортними установками переміщують сипкі матеріали по трубах за допомогою стисненого або розрідженого повітря. Застосування пневмотранспортних установок для навантаження, розвантаження і переміщення таких будівельних матеріалів, як цемент, пісок, вапно, тирса та ін, дозволяє значно підвищити продуктивність праці, ліквідувати гтыление і забруднення матеріалів у дорозі, повністю механізувати процес завантаження і вивантаження, створити умови для автоматизації транспортних процесів. Установки пневматичного транспортування вигідно відрізняються відсутністю рухомих частин, можливістю застосування труб невеликого діаметра, що прокладаються по будь просторової трасі на значні відстані при високій продуктивності. Недоліками пневматичного транспорту є великий питома витрата повітря і висока енергоємність процесу (1...5 кВт-год/т), а також підвищений знос елементів обладнання при транспортуванні абразивних матеріалів. Однак підвищена енергоємність пневмотранснортных установок в значній мірі компенсується перерахованими перевагами. За принципом роботи пневмотранспорт-вальні установки діляться на встановлення всмоктуючого і нагнітального дії Встановлення всмоктуючого дії . У таких установках завантаження і транспортування матеріалу виробляються в результаті розрідження повітря в транспортному трубопроводії, створюється вакуум-насосом . Матеріал в транспортний трубопровід надходить через сопла /. При цьому можливі завантаження матеріалу з кількох місць і транспортування його в одне місце. З транспортного трубопроводу матеріал надходить в осадительную камеру , де частинки матеріалу випадають з потоку повітря в результаті різкого зниження швидкості повітря при розширенні вихідного вчення і через шлюзовий зотвор висипають у бункер . Повітря проходить подальше очищення у фільтрах в і в очищеному від матеріалу вигляді надходить у вакуум-насос і далі в атмосферу через трубу . Розрядження повітря в трубопроводі зменшується напрямку руху матеріалу. Відповідно змінюється і швидкість повітря. В установках всмоктувального типу вона мінімальна у сопла і максимальна у вакуум-насоса. Перепад тиск у всмоктувальних установках становить 0,03...0,04 МПа, в результаті чого транспортування можливо на невеликі відстані. Встановлення нагнітального дії . У таких установках переміщення матеріалу відбувається під дією надлишкового тиску, створюваного компресором . Матеріал з бункера подається в загружатель , звідки він через затвор під тиском стиснутого повітря, за транспортного трубопроводу надходить в осадительную камеру і через шлюзовий затвор в бункер . Повітря, пройшовши фільтри , викидається в атмосферу. Для стиснення і нагнітання повітря застосовуються компресори з тиском до 0,8 МПа і продуктивністю повітря до 100 м Умин. Засмоктуваний компресором з атмосфери повітря через воздухоприемник очищається від пилу і далі надходить у воздухосборник //, який призначений для певного запасу стиснутого повітря і рівномірного переміщення матеріалу по трубах.

В установках нагнітального дії найбільше застосування отримали загро-жатели, виконані у вигляді пневмовинто-вого насоса . Він складається з циліндричного корпусу , гвинта із змінним кроком, обертається двигуном, і змішувальної камери . Внаслідок зменшення кроку гвинти матеріал у міру його проходження до змішувальній камері поступово ущільнюється, перешкоджаючи просочуванню стисненого повітря в завантажувальну воронку . Ступінь ущільнення матеріалу регулюється клапаном ст. В змішувальну камеру по трубопроводу надходить стиснене повітря від компресора. Матеріал, потрапляючи в струмінь стисненого повітря, змішується з ним і далі надходить у транспортний трубопровід . Недоліком пневмовинтовыч насосів є швидкий знос гвинта й корпуса насоса. Для підвищення надійності корпус насоса футерують змінними гільзами . Швидкість повітря, що поступає в загружатель, повинна бути достатньої для підтримки частинок матеріалу в підвішеному стані. Вона повинна за своєю величиною перевищувати швидкість витання. Швидкістю витання називають таку швидкість вертикального повітряного потоку, при якій сила тяжкості переміщуваної частинки врівноважується швидкісним напором потоку. Швидкість витання залежить від форми, розмірів і маси, що транспортується матеріалу. В установках нагнітального типу швидкість повітря на виході з трубопроводу перевищує початкову швидкість внаслідок падіння тиску в системі до атмосферного. Перепад тисків у високонапірних установках становить 0,4...0,6 МПа, що створює можливість транспортування на значні (до 2 км) відстані при продуктивності установок до 200...300 Мг/год. Пневматичні розвантажувачі. Пневмо-розвантажувачі призначені для розвантаження вагонів і транспортування в ємності порошкоподібних матеріалів. Їх випускають всмоктуючого і всмоктувально-нагнітаючого дії. Принцип дії цих розвантажників однаковий і заснований на паркані і транспортуванні матеріалу під дією вакууму, що створюється і підтримуваного в системі вакуум-насосом. Принципова відмінність між ними полягає в способах транспортування матеріалу від змішувальної камери в силоси: разгрузчиках всмоктувального типу використовуються механічні насоси; в разгрузчиках всмоктувально-нагнітаючого дії застосовано пневматичну транспортування. Розвантажувач всмоктуючого дії складається з забірного пристрою /, гнучкого транспортного цементовала , осаджувальної камери , вакуум-насоса . Забірний пристрій встановлюється в разгружаемый вагон. Воно змонтоване на самохідної двоколісного візка з індивідуальним приводом кожного колеса. На візку встановлено обертові диски для розпушування цементу і всмоктувальні сопла. За цементоводу цемент надходить в осади-тельную камеру , де відділяється від повітря. Камера виконується у вигляді закритої ємності циліндрично-конічної форми. Транспортний трубопровід вводиться в ємність по дотичній, внаслідок чого частинки цементу притискаються до стінок ємності, втрачають швидкість і опускаються в нижню її частину, де розташований затвор для випуску матеріалу. Подальше переміщення цементу в силоси здійснюється механічними (шнековими) насосами. Дальність подачі не перевищує 12 м. Після звільнення від цементу повітря проходить додаткове очищення у фільтрах, розташованих у верхній частині осаджувальної камери, після чого він надходить у вакуум-насос і далі викидається в атмосферу. Очищення фільтрів від цементного пилу проводиться зворотним потоком атмосферного повітря або за допомогою механізму, що струшується. Розвантажувачі всмоктувально-нагнітаючого дії комплектуються пневмовинтовым насосом зі змішувальною камерою . Стиснене повітря, що надходить у змішувальну камеру від окремого компресора, переміщує цемент по трубопроводу в сн-смуги. Продуктивність розвантажників 20...50 Мг/год при дальності транспортування матеріалу до 50 м. Автоцементовозы. Їх застосовують для доставки цементу з цементних заводив і елеваторів на будови та підприємства будівельної індустрії. Автоцементовоз являє собою цистерну-напівпричіп до автомобільного седельному тягачу, встановлену під кутом В...8° в бік розвантаження і оснащену системою завантаження та вивантаження цементу. Під час стоянки без тягача цистерна-напівпричіп спирається на висувні опори . Всередині цистерна обладнана аэролотком , представляє собою жедобы, на які натягнута пориста тканина. Завантаження здійснюється через люк / і самостійно. Принцип самозавантаження заснований на дії установки всмоктувального типу б). Обладнання для завантаження складається із забірного сопла з гнучким шлангом , розподільної труби, вакуум-насоса і фільтрів . Вакуум-насос приводиться в дію ог двигуна автомобіля і може працювати в режимі насоса при завантаженні і в режимі компресора при розвантаженні. Повітря очищається від цементу в фільтрах . У цистерні встановлені сигналізатор рівня цемент;) і манометр . Повітряна система забезпечена зворотними запобіжним клапанами. При розвантаженні через аэролоток в цистерну від насоса-компресора подається стиснене повітря. При досягненні робочого тиску О 15...0,20 МП а відкривається розвантажувальний кран 8, до кульової голівці якого приєднується шланг. Насичений повітрям цемент набуває рухливість і подається на склади зберігання на висоту до 25 м. Продуктивність випускаються автоцементовозов 3. 5, Ь, 13 і 22 т. Контейнерний трубопровідний транспорт . Труба діаметром 0,8... 1,6 м та довжиною до декількох кілометрів викладається на місцевості. В трубі з невеликим зазором розміщуються вагонетки-контейнери, спираються через ролики на внутрішню поверхню труби. Для ущільнення зазору між трубою і вагонеткою остання забезпечена ущільнювачами-манжетами. Під дією повітря на торцеву поверхню вагонеток рух їх може здійснюватися зі швидкістю до 30 км/год при вантажопідйомності кожної до 2...3 т |

78. Розкажіть про основні елементи конструкції одноківшевих екскаваторів (стріла, рукоять, ківш).

Екскаваторами називаються землерийні машини, призначені для копання і переміщення грунту. Всі екскаватори в залежно від використання робочого часу для власне копання грунту ділять на дві великі групи: безперервної дії - багатоковшові і періодичного (циклічного) дії-одноковшові. Багатоковшеві екскаватори обидві операції - копання грунту і його переміщення'- виконують одночасно; одноковшові ці операції виконують послідовно, перериваючи копання на час переміщення грунту. Таким чином, робочий час машини, протягом якого вибирають грунт, і продуктивність багатоковшових екскаваторів вище, ніж одноківшевих. Незважаючи на це, одноківшові екскаватори поширені ширше внаслідок їх універсальності, тобто можливості застосовувати їх як на земляних, так і на вантажно-розвантажувальних роботах у найбільш тяжких, в тому числі скельних (з попередніми підриванням), грунтах. Застосування багатоковшових екскаваторів обмежена: в основному їх використовують при ритті траншей і видобутку нерудних матеріалів в кар'єрах з однорідними ґрунтами без кам'яних включень. За способом переміщення екскаватори бувають сухопутні і плавучі. По конструкції ходового пристрою сухопутні екскаватори поділяють на гусеничні, колісні і крокуючі (останнє застосовують тільки в одноківшевих екскаваторах).

За типом застосовуваного основного (первинного) двигуна сучасні екскаватори бувають дизельними або електричними. Вибір двигуна визначається умовами, в яких працюватиме екскаватор. Так, дизелі використовують на екскаваторах там, де машину потрібно порівняно часто перевозити з неста на місце, наприклад на будівництві нафто - і газопроводів, залізних і шосейних доріг, цивільному будівництві і т. п.

На екскаваторах, що постійно працюють в одному місці, наприклад в кар'єрах по видобутку нерудних матеріалів, вигідно застосовувати електродвигуни, які простіше і дешевше в експлуатації.

З приводу механізмів розрізняють екскаватори одномоторні, у яких see робочі механізми приводяться одним або декількома двигунами, працюють на один вал, і багатомоторні, у яких робочі механізми наводяться декількома двигунами, незалежно працюючими один від одного.

В СРСР все одноковшові будівельні екскаватори з механічним приводом випускають одномоторними. Багатомоторний привід застосовують на будівельних гидрешли-чних екскаваторах.

За типом силових передач руху від двигуна до робочих механізмам будівельні екскаватори поділяються на механічні і гідравлічні.

У механічних екскаваторів рух передається безпосередньо від первинного двигуна до всіх механізмів з допомогою валів, шестерень, черв'ячних пар, ланцюгових і інших механічних передач (механічна трансмісія).

У гідравлічних екскаваторів роль виконують трансмісії гідронасос (один або кілька), трубопроводи та гідродвигуни (гідромотори або гідроциліндри). В трубопроводах циркулює робоча рідина, що передає енергію від насосів до гідродвигунів, які призводять робочі механізми рух.

Крім перерахованих ознак класифікації, екскаватори кожній з груп відрізняються один від одного призначенням, розмірами і потужністю.

Одноковшові екскаватори за призначенням ділять на три основні групи: будівельні універсальні, призначені для земляних і вантажно-рсвгрузочных робіт у будівництві; кар'єрні - для'роботи в кар'єрах на розробці рудних і вугільних родовищ, а також скельних порід; розкривні - для розробки корисних копалин (вугілля, руди) відкритим способом. До останньої групи відносяться також і потуж - ві крокуючі екскаватори-драглайны, використовувані на гірничих роботах для перекидки верхніх шарів порід у вироблений простір, а також на будівництві великих гідротехнічних споруд.

Крім цих основних груп випускають ще спеціальні екскаватори, призначені для використання в певних специфічних умовах." підземні - для підземної розробки корисних копалин при великої потужності пласта, тунельні - для навантаження підірваної породи при проходці тунелів, торф'яні - для видобутку торфу Та ін.

У цьому підручнику описано випускаються вітчизняної промисловістю найбільш поширені (масою до 22 т) одноківшові універсальні будівельні екскаватори.

Одноковшовый екскаватор складається з наступних основних частин: ходового пристрою , поворотної частини і робочого обладнання.

Ходовий пристрій сприймає і передає на підставу (грунт) навантаження від маси машини і навантаження, що виникають при роботі, а також забезпечує пересування екскаватора.

Ходовий пристрій екскаваторів буває наступних типів: Р - гусеничне з мінімально допустимою опорною поверхнею гусениць; ГУ - гусеничне із збільшеною опорною поверхнею гусениць, призначене для роботи на грунтах з низькою несучою здатністю;

П - пневмоколесное, що дозволяє збільшити мобільність екскаватора, полегшити і прискорити його перекидання власним ходом з одного будівельного об'єкта на інший;

Ш - спеціальне шасі автомобільного типу, відмінне від типу П тим, що, крім двигуна, встановленого на поворотній частині екскаватора на шасі встановлений більш потужний двигун, який забезпечує пересування екскаватора з великою швидкістю; ходовий пристрій типу Ш має міцну і низьку спеціальну раму, що відрізняється за конструкцією від рами шасі вантажного автомобіля; - шасі вантажного автомобіля;

Тр - тракторне (зазвичай використовують пневмоколісні трактори). Поворотна частина складається з поворотної платформи з механізмами і силовим обладнанням та робочого обладнання .

Поворотна платформа спирається через спеціальний роликовий опорно-поворотний пристрій на раму ходового пристрою і може повертатися щодо нього в горизонтальній площині. Одна і та ж поворотна платформа може бути встанов - лена на ходові пристрої різних типів.

В залежності від кута повороту поворотної платформи горизонтальній площині эскаваторы називають полноповоротными або неполноповоротными.

Поворотна частина екскаватора повноповоротного може обертатися навколо вертикальної осі на необмежений кут. У машин цього типу на поворотній платформі встановлено двигун і основні робочі механізми, а також укріплено робоче обладнання.

Неполноповоротными виготовляють лише невеликі екскаватори на базі тракторів .

У цих екскаваторів відсутня поворотна платформа, а робоче устаткування ня укріплено за допомогою поворотної колонки на ходовому пристрої, щодо якого воно обертається на обмежений кут.

Робочим обладнання» називається комплекс вузлів екскаватора, що містить робочий орган (наприклад, ківш, крюк або грейфер, з допомогою якого копають грунт, піднімають вантаж, захоплюють сипучі і кускові матеріали) і забезпечує його дію в зоні роботи екскаватора.

Основний робочий орган екскаватора-: ківш - призначений для копання, утримування при переміщенні і розвантаження грунту або іншого матеріалу. Копанням називається одночасне зрізання грунту і заповнення ним ковша. Срезаемая частина ґрунту називається стружкою .

По виду конструктивного виконання робочого обладнання екскаватори бувають з гнучкою підвіскою, жорсткою і телескопічною стрілою. У екскаваторів з гнучкою підвіскою стріла, а іноді і робочий орган (наприклад, ківш) підвішені на канатах, якими приводяться в дію.

У екскаваторів з жорсткою підвіскою стріла та інші елементи робочого устаткування з'єднані шарнірно один з одним і наводяться в дію гідроциліндрами.

З телескопічною стрілою випускають екскаватори-планувальники, у яких висунення і втягування стріли є робочими рухами.

Універсальний будівельний екскаватор ииеет зазвичай декілька видів робочого устаткування, якими він може працювати в залежно від умов експлуатації. Ці види робочого обладнання можуть легко замінятися один одним, тому вони називаються змінними.

Робоче обладнання з жорсткою підвіскою (шарнірно-важеля) і з телескопічною стрілою застосовують тільки на гідравлічних екскаваторах.

Робочий орган до робочого обладнання кріплять також гнучкою або жорсткої зв'язком. На показані різні кріплення робочого органу у різних видів робочого устаткування з гнучкою (канатній) підвіскою.

Робочий процес одноковшового екскаватора складається з робочого циклу, тобто розробки і переміщення грунту, і пересування екскаватора до забою, після того як з місця стоянки екскаватора стане незручно або неможливо продовжувати подальшу розробку грунту. Під час пересування екскаватора робота не проводиться, тому час, що витрачається на пересування, слід максимально скорочувати. Робочий цикл екскаватора складається ш наступних операцій:

1. Власне копання грунту (зрізання грунту і заповнення ним ковша).

2. Выведение'ковша з ґрунтом із забою, щоб забезпечити можливість безперешкодного повороті платформи.

3. Переміщення заповненого грунтом ковша до місця розвантаження, для чого або повертають платформу з робочим обладнанням (у повноповоротних), або тільки робоче обладнання (у неполноповоротных машин).

4. Розвантаження грунту з ковші у відвал або в транспортний засіб.

5. Переміщення ковша (поворот платформи) до вибою.

6. Опускання ковша для підготовки до наступної операції копання.

До кінця 60-х років у нашій країні в основному випускали повноповоротні екскаватори з механічним приводом і гнучкою підвіскою робочого обладнання. У дев'ятій п'ятирічці (1970-1975 рр.) швидко розвивалося виробництво гідравлічних екскаваторів з жорсткою підвіскою робочого обладнання . Таке розширення випуску гідравлічних екскаваторів визначається цілі* поруч їх конструктивних, технологічних та економічних переваг у порівнянні з екскаваторами з механічним приводом.