M01220

.pdf

31

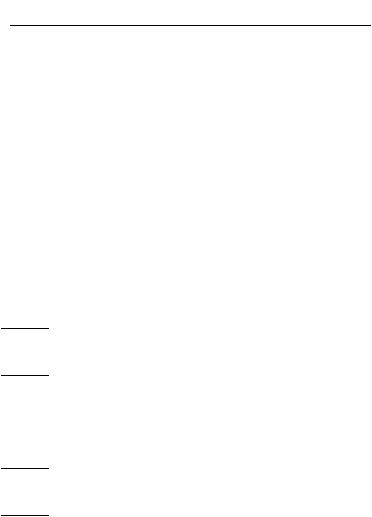

Таблица 14.9 – Исходные данные к задаче № 8

Обозначение |

|

|

|

Номинальные размеры звеньев, мм |

|

|

|

|

|||||||||||

|

|

Предпоследняя цифра номера зачетной книжки |

|

|

|||||||||||||||

звеньев |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

1 |

2 |

3 |

|

4 |

|

5 |

6 |

|

7 |

|

8 |

9 |

|

- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А3 |

|

40 |

60 |

80 |

100 |

|

120 |

|

140 |

160 |

|

180 |

200 |

220 |

|

- |

|||

А4 |

|

20 |

30 |

40 |

50 |

|

60 |

|

70 |

80 |

|

90 |

100 |

110 |

|

- |

|||

А2=А5 |

|

2 |

4 |

6 |

8 |

|

10 |

|

12 |

14 |

|

16 |

18 |

20 |

|

- |

|||

А1 |

|

55 |

80 |

105 |

130 |

|

155 |

|

180 |

205 |

|

230 |

255 |

280 |

|

- |

|||

А∆ |

|

1 |

2 |

3 |

4 |

|

5 |

|

6 |

7 |

|

8 |

|

9 |

10 |

- |

|||

Замыкающее звено А∆ |

|

Последняя цифра номера зачетной книжки |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

1 |

|

|

|

2 |

3 |

|

|

|

4 |

|

|

5 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Предельные |

верхнее |

+140 |

|

|

+250 |

+265 |

|

|

+320 |

|

+375 |

||||||||

отклонения А∆ , мкм |

|

|

|

|

|

|

|

|

|

|

|

||||||||

нижнее |

- 140 |

|

|

- 250 |

- 265 |

|

|

- 320 |

|

- 375 |

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

Составляющие звенья |

|

Последняя цифра номера зачетной книжки |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

6 |

|

|

|

7 |

8 |

|

|

|

9 |

|

|

0 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

А3 |

верхнее |

+100 |

|

|

+140 |

+180 |

|

|

+220 |

|

+260 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нижнее |

0 |

|

|

|

0 |

0 |

|

|

|

0 |

|

|

0 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

А4 |

верхнее |

+80 |

|

|

+120 |

+160 |

|

|

+180 |

|

+200 |

||||||

Предельные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

нижнее |

0 |

|

|

|

0 |

0 |

|

|

|

0 |

|

|

0 |

|

||||

отклонения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

верхнее |

0 |

|

|

|

0 |

0 |

|

|

|

0 |

|

|

0 |

|

|||

Аі, мкм |

А2=А5 |

|

|

|

|

|

|

|

|

|

|||||||||

|

нижнее |

- 25 |

|

|

- 45 |

- 65 |

|

|

- 85 |

|

- 105 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

А1 |

верхнее |

0 |

|

|

|

0 |

0 |

|

|

|

0 |

|

|

0 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нижнее |

- 65 |

|

|

- 95 |

- 125 |

|

|

- 165 |

|

- 185 |

|||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32

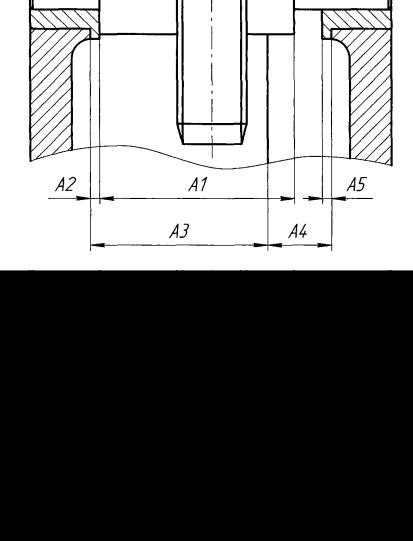

Рисунок 14.1 – Эскиз узла редуктора

33

14.3 Методические указания к выполнению контрольной работы

Задача 1. Гладкие цилиндрические сопряжения

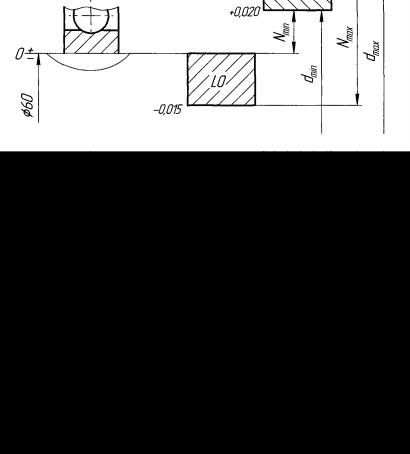

Дано соединение φ60 K 6 |

h8 |

. По ГОСТ 25347-82 находим верхнее |

|

|

|

и нижнее отклонения отверстия (ЕS, ЕY) и вала (еі, еs): |

||

отверстие φ60 K 6 |

|

вал φ60h8 |

ES = +0,004 |

|

es = 0 |

EY = −0,015 |

|

ei = −0,046 |

Данное сопряжение выполнено в системе вала, так как имеет поле допуска основного вала, имеет верхнее отклонение es = 0 .

Определяем предельные размеры отверстия и вала:

Dmax = D + ES = 60 + 0,004 = 60,004 Dmin = D + EY = 60 + (−0,015) = 59,985 dmax = D + es = 60 + 0 = 60

dmin = D + ei = 60 + (−0,046) = 59,954

Допуск на изготовление отверстия равен:

TA = ES − EY = Dmax − Dmin = 0,019 , вала: TB = es − ei = dmax − dmin = 0,046 .

Из расположения полей допусков и значений предельных отклонений видно, что отверстие и вал соединены по проходной посадке, при которой возможно получение как зазора, так и натяга. Определим предельные их значения:

Наибольший зазор Smax = ES − ei = 0,004 − (−0,046) = 0,050 ;

Наибольший натяг Nmax es − EY = 0 − (−0,015) = 0,015 ;

Допуск посадки равен TП = TA + TD = 0,019 + 0,046 = 0,065 .

Исполнительный размер – это один из предельных размеров с допуском в металл (в тело).

Исполнительный размер вала dèñï = 60−0 , 046 . Исполнительный размер отверстия Dèñï = 59,985+0,019 .

34

Рисунок 14.2 – Схема расположения полей допусков переходной посадки

Рисунок 14.3 – Эскизы сопряжения, вала и отверстия

35

Задача 2. Расчет калибров

Рассчитать калибры и контркалибры для контроля сопряжений

60 K 6 h8 .

Отклонение калибров отсчитывают от соответствующих предельных размеров деталей. Схему расположения полей калибров, и величины допусков выбираем из соответствующих таблиц ГОСТ

24853-81.

Устанавливаем допуски на изготовление: Н – допуск рабочих калибров-пробок для контроля отверстия; Н1 – допуск калибров скоб для контроля вала; Нр – допуск контрольных калибров для контроля скоб. Для проходных калибров предусмотрен допуск на износ (до границы износа).

Расчет калибров для контроля отверстия φ60К6 :

H = 0,003, Z = 0,0025 - отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия:

Y = 0,002 - допустимый выход размера изношенного проходного

калибра для отверстия за границу поля допуска нового изделия. Расчет рабочего проходного калибра:

Р − ПРН |

= (Dmin |

+ Z ) ± |

H |

= (59,985 +0,0025) ± |

0,003 |

|

|

||||

|

|

2 |

2 |

||

P − ПPH max = 59,989 P − ПPH min = 59,986

P − ПРНисп = 59,989−0,003

Р − ПРизн = Dmin −Y = 59,985 −0,002 = 59,983

Расчет рабочего непроходного калибра:

P − HE = D ± |

H |

|

= 60,004 ± |

0,003 |

|

|

|

||||

|

max |

2 |

|

2 |

|

|

|

|

|||

P − HEmax |

= 60,0055 |

|

|||

P − HEmin |

= 60,0025 |

|

|

||

P − HEисп |

= 60,0055−0, 003 |

||||

36

Расчет калибров и контркалибров |

к ним для |

контроля |

валов |

φ60h8 : |

|

|

|

H1 = 0,008, H p = 0,003, Z1 = 0,007 - |

отклонение |

середины |

поля |

допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера; Y1 = 0,005 - допустимый выход

размера изношенного проходного калибра для вала за границу поля допуска изделия.

Расчет рабочего проходного калибра нового:

P − ПP |

= (d |

|

− Z ) ± |

H1 |

= (60 − 0,007) ± |

0,008 |

|

2 |

2 |

||||

H |

|

max |

1 |

|

||

|

|

|

|

|||

P − ПP |

= 59,997 |

|

|

|

||

H max |

|

|

|

|

|

|

P − ПP |

= 59,989 |

|

|

|

||

H min |

|

|

|

|

|

|

P − ПP |

= 59,989+ 0, 008 |

|

|

|

||

Hиис |

|

|

|

|

|

|

Р − ПР |

= d |

|

+Y = 60 + 0,005 = 60,005 |

|

||

изн |

|

max |

1 |

|

|

|

Расчет рабочего непроходного калибра:

P − HE = dmin ± |

H |

|

= 59,954 ± |

0,008 |

|

1 |

2 |

2 |

|||

P − HE |

= 59,958 |

|

|

|

|

|

max |

|

|

|

|

P − HE |

= 59,950 |

|

|

|

|

|

min |

|

|

|

|

P − HE = 59,950+ 0, 008

исп

Расчет контркалибров для контроля рабочих проходных и непроходных калибров-скоб:

37

K − ÏÐ = |

(d |

− Z ) |

± |

|

H p |

= (60 − 0,007) |

± |

0,003 |

||||||||

2 |

|

2 |

||||||||||||||

|

|

max |

|

1 |

|

|

|

|

|

|

|

|||||

K − ÏÐ |

|

= 59,9945 |

|

|

|

|

|

|

|

|

|

|

||||

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K − ÏÐ min |

= 59,9915 |

|

|

|

|

|

|

|

|

|

|

|||||

K − ÏÐ |

|

= 59,9945 |

|

|

|

|

|

|

|

|

|

|

|

|||

èñï |

|

|

|

|

|

− 0, 003 |

|

|

|

|

|

|||||

K − H = (d |

+Y ) ± |

|

H p |

= (60 |

+ 0,005) ± |

0,003 |

||||||||||

|

|

2 |

|

|

2 |

|||||||||||

|

|

max |

|

1 |

|

|

|

|

|

|

|

|

|

|||

K − H |

= 60,0065 |

|

|

|

|

|

|

|

|

|

|

|

||||

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K − H |

= 60,0035 |

|

|

|

|

|

|

|

|

|

|

|

||||

min |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K − H |

= 60,0065 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

èñï |

|

|

|

|

− 0, 003 |

|

|

|

|

|

||||||

K − HE = d |

± |

H |

p |

= 59,954 ± |

0,003 |

|

|

|||||||||

|

|

|

||||||||||||||

2 |

|

|

2 |

|

|

|||||||||||

|

|

min |

|

|

|

|

|

|

|

|

|

|

|

|

||

K − HE |

|

= 59,9555 |

|

|

|

|

|

|

|

|

|

|

||||

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K − HEmin |

= 59,9525 |

|

|

|

|

|

|

|

|

|

|

|||||

K − HE |

|

= 59,9555 |

|

|

|

|

|

|

|

|

|

|

||||

èñï |

|

|

|

|

− 0, 003 |

|

|

|

|

|

||||||

38

Рисунок 14.4 – Схема расположения полей допусков калибров и контркалибров

Эскизы калибров-пробок выбираем по ГОСТ14807-69 –

ГОСТ14827-69.

Эскизы калибров-скоб выбираем по ГОСТ18358-73 – ГОСТ18369-

73.

Задача 3. Подшипниковые сопряжения

Для заданных размеров и класса точности выбираем по ГОСТ3325-85 предельные отклонения на присоединительные поверхности наружного и внутреннего кольца и рассчитываем предельные размеры наружного и внутреннего колец.

В зависимости от характера требуемого соединения (указанны в таблице 14.3) определяем отклонения корпуса и вала, которые соединяются с кольцами подшипника, и определяем предельные и исполнительные размеры корпуса и вала.

Следует помнить, что наружное кольцо подшипника изготавливается всегда как основной вал (основное отклонение обозначается буквой l), внутреннее кольцо как основное отверстие

39

(основное отклонение обозначается буквой L ) и обозначение допуска на наружное и внутреннее кольцо состоит из основного отклонения и класса точности изготовления подшипника (наружное кольцо l0L6 …)

Пример: |

D =130, d = 60, |

класс |

точностиP0 , |

корпус |

||||

изготавливается с допуском H 7 , вал - n6 . |

|

|

|

|

||||

По |

ГОСТ3325-85 |

отклонения |

наружного |

кольца |

- |

|||

ES = 0, EY = −0,015, следовательно предельные размеры корпуса и |

вала |

|||||||

- es = +0,039, ei = +0,020, следовательно предельные размеры корпуса и

вала равны DAmax =130,040, |

Ошибка! Объект не может быть создан |

||||

из кодов полей редактирования. db max |

= 60,039, db min = 60,020 . |

||||

По наружному кольцу: |

|

|

|

|

|

Smax |

= 0,058 |

|

|

||

Smin |

= 0 |

|

|

||

Scp |

= |

|

Smax + Smin |

|

= 0,029. |

|

|||||

|

2 |

|

|

||

По внутреннему кольцу: |

|

||||

Nmax |

= 0,054 |

|

|

||

Nmin |

= 0,020 |

|

|

||

Nср = |

Nmax + Nmin |

= 0,037. |

|||

|

|||||

2

Наружное кольцо имеет местное нагружение, внутреннее – циркуляционное.

Исполнительный размер корпуса φ130−0, 040 . Исполнительный размер вала φ60,039−0, 019 .

40

Рисунок 14.5 – Схемарасположения полейдопусков подшипникового сопряжения