- •Тема 3.11 Багатоцільові верстати (бц) 4

- •Тема 3.12 Верстати стругально-протяжної групи

- •Тема 3.13 Шліфувальні та доводочні верстати

- •Тема 3.15. Різьбооброблючі верстати

- •Тема 3.16 Зубообробні верстати

- •Тема 3.17 Зубообробні верстати з чпк

- •Тема 3.18 Агрегатні верстати

- •Тема 3.19 Агрегатні верстати з чпк

- •Тема 3.20 Верстати для електрофізичних і електромеханічних методів обробки

- •Тема 3.21 Правильно-калібровочні і розрізні верстати

- •Тема 4.1 Автоматичні лінії верстатів

- •Тема 5.1 Загальні відомості про експлуатацію металорізальних верстатів

Тема 3.16 Зубообробні верстати

1 Призначення, область використання, класифікація зубообробних верстатів

Зубообробні верстати призначені для нарізання зубів коліс:

циліндричних з прямими і косими зубами;

конічних з прямими і гвинтовими зубами;

шевронних і черв'ячних коліс;

нарізання шліц;

отделки зубів коліс.

В залежності від ступеню автоматизації зубообробні верстати використовуються в різних типах виробництва – від одиничного до масового.

Зубообробні верстати класифікують за наступними ознаками:

за призначенням: для нарізання циліндричних коліс з прямими і косими зубами; для нарізання конічних і черв’ячних коліс, коліс з шевронними зубами, зубчатих рейок і т.ін.;

за видом обробки і інструментом, що застосовується: зубостругальні, зубодовбальні, зубофрезерні, зубопротяжні, зубошевінгувальні, зубопритирочні, зубошліфувальні, зубохонінгувальні, зубозакругляючі та .ін.;

за чистотою обробки поверхонь зубів – для попередньої обробки, чистової обробки і для доведення робочих поверхонь зубів.

2 Методи нарізання зубчатих коліс

Для нарізання зубів коліс застосовують два методи:

метод копіювання;

метод обкатки.

2.1 Метод копіювання

Сутність даного методу полягає в тому, що профіль ріжучих кромок інструмента повинен точно відповідати формі западин колеса, що нарізаються – дискові і пальцеві фрези, різці, протяжки, шліфувальні круги, і т. ін.

В процесі обробки ріжучий інструмент здійснює обертовий рух, а стіл із заготовкою продольну подачу (див. рис. 62, а, б, в). При обробці циліндричних косозубих коліс, крім вказаних рухів заготовка отримує додатковий рух.

Після нарізання однієї западини заготовка повертається на окружний шаг, або на 1/z частину кола і нарізається наступна западина, і т.д.

Поділ заготовки на 1/z частину здійснюється за допомогою універсальної розподільної головки, або спеціального розподільного пристрою.

Рисунок 62 - Нарізання зубчатих коліс методом копіювання: а- дисковою модульною фрезою; б- пальцевою фрезою; в- фасонним різцем

Недоліки методу копіювання:

низька продуктивність, пов'язана з діленням заготовки;

точність обробки залежить від точності ділення і точності заточки ріжучого інструмента.

Вказаний метод обробки в основному використовується в одиничному і мілко серійному виробництві – ремонтні і експериментальні цехи, основні цехи з обмеженою кількістю продукції, що випускається.

В крупносерійному і масовому виробництві для обробки зубчатих коліс методом копіювання застосовуються більш працездатні інструменти, такі як протяжки і багаторізцові інструментальні головки.

При обробці зубів протяжками профіль зубів повинен точно відповідати профілю западин оброблюваного колеса і за один ход протяжки оброблюються всі зуби колеса.

Обробка зубів багаторізцовими головками на зубодолбіжних станках полягає в наступному: в корпусі головки встановлюють різці в кількості, яка дорівнює числу зубів колеса, при цьому головка здійснює возвратно-поступального руху, а різці від спеціального пристрою – радіальну подачу за кожен подвійний хід головки (див. рис. 63).

Рисунок 63 - Схема обробки зубів багаторізцовою голівкою на зубодолбіжному верстаті:

1-оброблювана заготовка; 2- різці; 3- корпус голівки

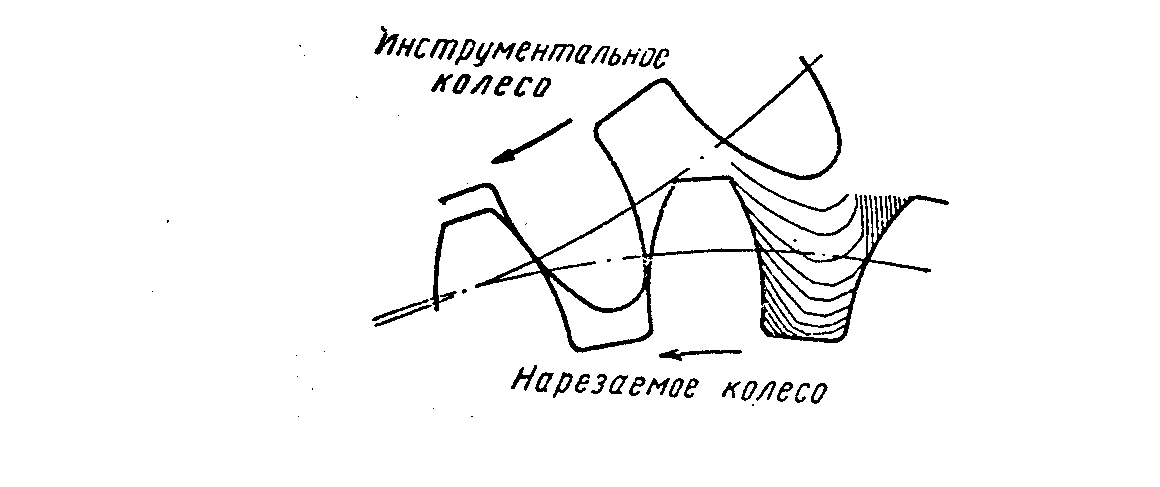

2.2 Метод обкатки

На відміну від метода копіювання метод обкатки забезпечує більш високу продуктивність і точність обробки параметрів зубів, а також можливість нарізання зубчатих коліс з різним числом зубів одного модуля одним і тим же інструментом – черв'ячною фрезою, долбяками, строгальними різцями та ін.

При створенні профілю зубів методом обкатки ріжучі кромки інструмента при переміщенні займають відносно профілю зубів колеса ряд послідовних переміщень, тобто обходять профіль зубів, обкатуючись, і в результаті на бокових поверхнях зубів створюється крива-евольвента (рис. 64).

Рисунок 64 - Схема утворення профілю зубів колеса за методом обкатки

При цьому ріжучий інструмент і заготовка відтворюють рухи, що відповідають їх зачепленню.

Найбільше поширення отримали ріжучі інструменти – черв'ячні фрези, довбяки, стругальні різці, гребінки, різцеві головки та ін.

На рис. 65 (а, б, в, г, д, е) представлені схеми обробки зубчатих коліс різними ріжучими інструментами методом обкатки.

Рисунок 65 Обробка зубчатих коліс методом обкатки:

а- обробка зубчатого колеса з прямими зубами з внутрішнім зачепленням довбяком; б- обробка подвійного зубчатого блока з прямими зубами довбяком; в- обробка косозубого колеса з косими зубами довбяком; г- обробка прямозубого колеса черв'ячною фрезою; д- обробка конічного прямозубого колеса струганням двума різцями; є- обробка конічного зубчатого колеса з гвинтовими зубами різцевою голівкою.

При нарізанні зубів довбяком він здійснює зворотно-поступальний рух – головний і одночасно обертається узгоджено з заготовкою, тобто відтворює в зачепленні зубчату передачу. Цей рух називається рухом обкатки, який виражається:

1/zд → 1/ zзаг ,

де zд – число зубів долбяка;

zзаг – число зубів заготовки.

При повороті долбяка на 1/ zзаг, тобто на один зуб, заготовка повернеться також на один зуб.

При нарізанні зубів колеса черв'ячною фрезою рух обкатки виражається:

1 об. фр. → к/ zзаг

тобто за один оберт черв'ячної фрези заготовка повертається на к/ zзаг ,

де к – число заходів фрези;

zзаг – число зубів оброблюваного колеса (заготовки).

Якщо фреза зробить один оберт, то зубчате колесо повернеться:

При к=1 – на один зуб, при к=2 на два зуба і т.д.

3 Зубодолбіжні верстати

3.1 Призначення і область використання

Зубодолбіжні верстати призначені для обробки циліндричних колес з прямими і косими зубами зовнішнього і внутрішнього зачеплення, в т.ч. зубчатих блоків, коли обмежений вихід ріжучого інструмента – черв'ячної фрези при обробці зубчатих вінців.

В залежності від ступеню автоматизації верстатів їх застосовують для всіх типів виробництва – від одиничного до масового.

3.2 Зубодолбіжний полуавтомат 5140

3.2.1 Основні вузли верстата 5140 (рис. 66)

Рисунок 66 - Загальний вид зубодовбального напівавтомата 5140

На станіні 1 і всередині її розміщені основні вузли верстата: стіл 2, який переміщується по горизонтальним направляючим станіни від гідропривода; стойка 3; панель гідравліки 4 з гідроапаратурою; кулачки 5, за допомогою яких встановлюється число проходів и глибина врізання, дросель 7 для установлення радіальної подачі стола із заготовкою при її обертанні.

3.2.2 Коротка технічна характеристика полуавтомата 5140

- найбільший діаметр оброблюваного колеса, мм - 500;

- найбільший модуль, що нарізається, мм - 8;

- межі відстаней між шпинделем стола і

супортом, мм - 75 … 225;

- потужність електродвигуна головного приводу, кВт - 3,7.

3.2.3 Рухи в верстаті

- головний рух: возвратно-поступальний рух долбяка: Vр V х.х ,

де Vр – швидкість робочого хода долбяка;

V х.х - швидкість холостого хода долбяка.

- рухи подач:

а- кругова подача (Sкр ) – обертання долбяка відносно своєї осі;

б- радіальна подача – радіальне переміщення стола з заготовкою в період врізання;

в- рух ділення і обкатки, за допомогою якого забезпечується отримання заданого профіля зубів за рахунок узгодженого обертання долбяка і стола із заготовкою.

допоміжні рухи:

а- відведення долбяка від заготовки під час його холостого хода;

б- робота рахувального механізма при обробці заготовки за декілька проходів;

в- прискорене обертання столу із заготовкою в процесі наладки станка.

3.2.4 Робота механізмів верстата 5140 (рис. 67)

Рисунок 67 - Кінематична схема зубодолбіжного верстата 5140

а- привід головного руху

Забезпечує зворотно-поступальний рух супорту Д з долбяком в процесі обробки. Супорт з долбяком отримує зворотно-поступальний рух від 2-хшвидкісного електродвигуна М1, ремінну передачу 100-160, зубчаті блоки Б1 і Б2 коробки швидкостей, ремінну передачу 180-365 на вал IV. На валу IV встановлена полушка 1, яка несе камінь 2 куліси 3. При обертанні куліса дає супорту Д с долбяком зворотно-поступальний рух. Регулювання подвійних ходів в хвилину забезпечується перемиканням зубчатих блоків Б1 і Б2 коробки швидкостей і 2-хшвидкіснимелектродвигуном М1. В результаті долбяк отримує шість значень подвійних ходів: 65,92,132,145,206,296 дв. ход/мин для чорнової обробки і шість значень: 99,140,200,220,310,450 дв. ход/мин для чистової обробки.

Мінімальне число подвійних ходів долбяка визначається рівнянням:

n min = 940 . 100/160 . 0,98 . 29/59 . 29/65 . 180/365.0,98 = 65 дв. ход/мин

Величина хода долбяка, в залежності від довжини зуба колеса, що нарізається, регулюється переміщенням кулісного камня 2 поворотного гвинта ХV (див. рис. 67).

б- привід кругової подачі – обертання долбяка

Кругова подача запозичується від вала IV і Рух передається через ремінну передачу із шківами 365-180, черв'ячну передачу 2-24, зубчаті передачі z=44-50 і z=45-40-44, зубчаті блоки Б3, Б4 і Б5 коробки подач, далі через зубчаті передачі z=36-54-46-56, черв'ячнупередачу 1-90 на суппорт з долбяком. Долбяк, обертаючись навколо своєї осі і виконуючи возвратно-поступальний рух, знімає з поверхні зуба шар металлу, що відповідає круговій подачі (Sкр ).

Зміна кругової подачі долбяка здійснюється переключенням зубчатих блоків Б3, Б4 і Б5 коробки подач.

в- привід ланцюга ділення і обкатки

Кінематичній ланцюг ділення і обкатки забезпечує зв'язок обертання (повороту) долбяка з заготовкою.

Умова обкатки виражається:

1/zд → 1/zзаг.

тобто при повороті долбяка на 1/zд (на один зуб), заготовка повертається також на 1/zзаг. (на один зуб).

Рух от долбяка до столу с заготовкю передається по кинематичному ланцюгу ділення і обкатки:

1/zд . 90/1 . 56/46 . 46/54 . 54/36 . а/b . c/d .33 / 33 . 32/32 . 38/56 . 1/190 = 1/zзаг.

Вирішуючи рівняння відносно гітари змінних коліс а/b . c/d, отримаємо формулу для розрахунку а/b . c/d = 2 . zд / zзаг.

Підставляючи в розрахункову формулу необхідні дані, підбираються колеса гітари а/b . c/d.

Набір змінних коліс гітари ділення і обкатки додається до станка:

24;30;30;32;36;38,40;40;44;45;46;48;50;51;52;54;55;56;57;58;59;60;60;61;62;64;65;66;67;68;70;70;71;72;73;74;75;76;78;79;80;80;82;83;84;85;86;88;89;90;90;91;92;94;96;98;100;100;101;102;103;104;106;107;108;109;112;113;114;115;116;

118;120.

г- Привід радіальної подачі

Робота приводу радіальної подачі здійснюється натискання кнопки «Пуск» і стіл із заготовкою на прискореному ходу підходить до ріжучого інструменту – долбяку до моменту контакту з жорстким упором і, тим самим, дається команда на включення гідро циліндра Ц1 (див. рис. 67). На штоці гідро циліндра закріплена клинова 4, яка при своєму переміщенні діє на ролик 5 і стіл отримує радіальну подачу – врізання. Ролик 5 постійно притиснутий до повзунки гідро циліндра Ц2. Регулювання величини радіальної подачі здійснюється дроселем (на схемі не вказано).

д- Нарізання гвинтових (косозубих колес)

Гвинтові (косо зубі)колеса на зуболбіжних верстатах нарізаються за допомогою змінного гвинтового копіра 1 (рис. 68).

Гвинтовий копір закріплюється на штос селі долбяка 2. Шаг гвинтової направляючою копіра повинен бути рівним шагу гвинтової лінії зуба долбяка. У долбяка гвинтові зуби мають напрям, протилежний напряму зубів заготовки. Копір 1 надає долбяку, при його возвратно-поступальному русі, додаткове обертання (поворот).

Рисунок 68 - Долбяк для нарізання зубчатих коліс з гвинтовими зубами

е- Привід швидкого обертання стола з заготовкою

В процесі наладки верстата столу необхідно надати швидке обертання з тим, щоб перевірити радіальне биття оправки, на яку встановлюється заготовка. Швидке обертання стіл отримує від електродвигуна М2, ремінну передачу 90-140, зубчату передачу z = 38-56 і черв'ячну 1-190.

ж- Відвід долбяка від заготовки при його холостому ході

Для того, щоб ріжучі кромки долбяка в момент холостого ходу не торкались поверхні зуба оброблюваного зубчатого колеса і не зношувались, він відводиться від заготовки за допомогою ексцентрика, встановленого на валу IV (на схемі – рис. 67 - не вказано).

3.2.5 Наладка зубодолбіжного полуавтомата 5140:

- модуль (m) колеса, що нарізається;

- число зубів колеса, що нарізається (zк);

- число зубів долбяка (zд);

- довжина зубів «L» колеса, що нарізається;

- матеріал заготовки.

На підставі вказаних даних проводиться:

Наладка кінематичних ланцюгів верстата

а- ланцюг головного руху налаштовується перемиканням зубчатих блоків Б1 і Б2 коробки швидкостей;

б- ланцюг кругової подачі (Sкр) – обертання долбяка налаштовується перемиканням зубчатих блоків Б3, Б4, Б5 коробки подач;

в- ланцюг ділення і обкатки налаштовується підбором змінних коліс гітари по формулі:

а/b . c/d = 2 zд / zк ;

г- радіальна подача стола з заготовкою виконується за допомогою гідроциліндра Ц1 і ползушки 4 (рис. 67).

Технологічна наладка верстата включає:

встановлюється долбяк в шпиндель станка і закріплюється;

встановлюється пристосування на стіл верстата, перевіряється на радіальне биття і закріплюється;

встановлюються упори глибини врізання на барабан керування. Кількість упорів зумовлена числом проходів при обробці зубчатого колеса;

встановлюється перемикач швидкостей і перемикачі чистових і чернових подач;

встановлюється довжина хода долбяка зміщенням полушки 1 з кулісним каменем (рис. 67) за допомогою обертання гвинта XV.

3.2.6 Принцип роботи полуавтомата 5140

Після наладки станка натисканням кнопки «Пуск» робочі органи верстата приводяться до руху: долбяк отримує зворотно-поступальний рух і кругову подачу. Стіл з заготовкою отримує повільне обертання на прискореному ходу підходить до контакту з долбяком з жорстким упором. При торканні з жорстким упором дається команда на переміщення штока гідро циліндра Ц1 з клиновою полушкою 4

(див. рис. 67).

Клинова полушка, при переміщенні разом із штоком, натискує на ролик 5 і надає столу радіальну подачу – врізання. Врізання буде проходити до тих пір, доки упор не натисне на путовий вимикач кінця врізання, встановлений на барабані керування. При цьому буде дана команда на переключення подвійних ходів долбяка і кругової подачі (Sкр), а також включення лічильника обертів стола. Подальша робота верстата буде проходити по вибраному циклу – одно-, двох- або трьох- прохідна обробка.

При однопрохідному циклі стіл з заготовкою з моменту врізання зробить один повний оберт і після цього буде дана команда на відвід стола з заготовкою в начальне положення і відключення станка.

При багатопрохідних циклах обробки встановлюється необхідне число упорів глибини врізання, і циклів буде стільки, скільки встановлено упорів. Після кожного повного оберту стола переключається подача. Чергове врізання буде відбуватися до натискання наступного упора на путовому перемикачі, який дасть команду на включення лічильника і відключення радіальної подачі стола. Лічильник відраховує ще один оберт стола і знову відбудеться врізання, і т.д.

Таким чином, при однопрохідному циклі стіл зробить частину оберту на врізання і один повний оберт; при двохпрохідному циклі – врізання і два повних оберти, і т.д.

Робота лічильника обертів стола

Лічильник відліку повного оберту стола (рис. 69) включається після закінчення врізання інструмента. При цьому відключається штовхаючий електромагніт 3 і собачка 6 підводиться до храпового диска 1. За один оберт приводного кулачка (на рис. 69 не вказаний) ричав 5 через собачку 6 поверне храповий диск 1 на 1/140 оберту. Після двох обертів диска 1, що відповідає одному повному оберту заготовки, фіксатор 8, западаючи в паз диска 7, дає команду електромагніту3 на включення лічильника і продовження циклу. Собачка 2 слугує для фіксації диска 1. За два оберти диска 1 диск 7 зробить один оберт, відлік цього оберту здійснюється фіксатором 8 і шляховим перемикачем 9. Собачка 4 слугує для відключення лічильника при швидкому обертанні стола.

Рисунок 69 - Лічильник відліку обертів стола

4 Зубофрезерні верстати

4.1 Призначення, різновиди і область використання зубофрезерних верстатів

Зубофрезерні верстати випускають двох різновидів:

а- верстати, що працюють за методом обкатки;

б- спеціальні верстати, що працюють за методом копіювання.

У верстатах, що працюють за методом обкатки використовується ріжучий інструмент: черв'ячні фрези, долбяки, різці, різцові головки і ін.

На цих верстатах оброблюються циліндричні прямозубі і косозубі колеса, конічні колеса з прямим і гвинтовим зубом, черв'ячні колеса.

В залежності від ступеню автоматизації ці верстати використовуються в одиничному, дрібносерійному, серійному, крупносерійному і масовому виробництві.

Спеціальні верстати, що працюють за методом копіювання, застосовують, як правило, для попередньої обробки циліндричних і конічних зубчатих коліс. Як ріжучий інструмент частіше використовують дискові модульні фрези, і т.ін. Верстати працюють на автоматичному режимі, відрізняються високою працездатністю і застосовуються в крупносерійному і масовому виробництві.

4.2 Зубофрезерний напівавтомат 5М32

4.2.1 Призначення і область використання

Зубофрезерний верстат 5М32 призначений для обробки зубів циліндричних прямозубих і косозубих коліс, а також черв'ячних коліс методом обкатки вертикальною, радіальною і тангенціальною подачею в умовах одиничного, дрібносерійного і серійного виробництва.

4.2.2 Технічна характеристика верстата 5М32

- найбільший діаметр коліс, що нарізаються, мм - 800;

- найбільший модуль, що нарізається, мм - 10;

- межі частот обертання шпинделя фрези, хв.-1 - 50 … 315;

- межі подач, мм/об: вертикальної - 0,8 … 5,0, радіальної - 0,15 … 1,5, тангенціальної - 0,17 … 3,1.

4.2.3 Основні механізми верстата 5М32

Основні механізми верстата зображені на рис. 68:

А – станіна,

Б – коробка подач,

В – супорти верстата,

Г – фрезерні супорти,

Д – підтримуючий кронштейн,

Е – стіл,

Ж – коробка швидкостей.

Рисунок 68 - Кінематична схема зубофрезерного верстата 5М32

4.2.4 Рухи у верстаті

головний рух – обертання шпинделя з фрезою;

рух подач – вертикальна подача супорта Г; радіальна подача

стола Е; тангенціальна подача – осьове переміщення ползушки супорта Г;

допоміжні рухи – прискорене переміщення супорта в вертикальному напрямку (вверх-вниз); прискорені переміщення столу в радіальному напрямку; прискорене переміщення фрези впродовж своєї осі.

4.2.5 Робота механізмів верстата 5М32 (рис. 68)

а- Привід головного руху

Обертання фрези здійснюється від електродвигуна М1, зубчаті передачі автоматичної коробки швидкостей, і постійні зубчаті передачі.

Шпиндель фрези отримує обертання в межах n = 50 … 315 об/хв.

Рівняння кінематичних ланцюгів:

для мінімальної частоти обертання шпинделя:

nmin = 1460 . 26/63 . 45/57 . 32/81 . 29/29 . 29/29 . 29/29 . 20/80 = 50 об/хв.

для максимальної частоти обертання шпинделя:

nmax = 1460 . 26/63 . 57/45 . 69/44 . 29/29 . 29/29 . 29/29 . 20/80 =315 об/хв.

б- Привід ділення і обкатки

Вказаний привід забезпечує узгоджене обертання ріжучого інструменту – черв'ячної фрези з обертанням стола із заготовкою.

Умова обкатки є:

1 об. фрези → К/zзаг

де К – число заходів черв'ячної фрези;

zзаг – число зубів колеса, що нарізається.

На основі умови обкатки складаємо рівняння кінематичного ланцюга ділення і обкатки:

1 об. фр. 20/80 . 29/29 . 29/29 . 27/27.iдиф. 58/58.e/f.а/b . с/d . 33/33 . 35/35 . 1/9=

= К/z,

де iдиф – передаточне співвідношення диференціала; при нарізанні прямозубих коліс iдиф = 1, при нарізанні косозубих - iдиф = 2.

Зубчаті передачі e та f слугують для розширення діапазону регулювання змінних колес гітари ділення. Їх підбирають наступним чином:

при нарізанні зубів z ≤ 161, e/f = 54/54;

при z ≥ 161, e/f = 36/72.

Таким чином розрахункові формули мають вигляд:

при z ≤ 161 a/b . c/d = 24K/zзаг ;

при z ≥ 161 a/b . c/d = 48K/zзаг .

Верстат комплектується наступним набором змінних коліс для гітари ділення і обкатки: 23,24,25 (2 шт.);

30,33,34,35,37,40 ( 2 шт.);

41,43,45,47,48,50,53,55,58,59,60,61,62,65,67,70,71,73,75,79,80,83,85,87,89,90,

92,95,98,100.

в- Привід вертикальної подачі

Вертикальною подачею поводять обробку циліндричних прямозубих і косозубих колес.

Умова налаштування ланцюгу вертикальної подачі (Sв ):

1 об. ст. → Sв , тобто за один оберт столу фрезерний супорт переміщується в вертикальному напрямі на Sв .

Рівняння кінематичного ланцюга вертикальної подачі:

Sверт = 1 об. ст. . 96/1.35/35.33/33.2/26.40/56.iк.п. .45/55.50/45.45/45.1/24.10,

мм/об,

де iк.п. - передаточне співвідношення коробки подач.

Для отримання необхідної подачі переключення виконується електромуфтами М7 і М12, і в результаті забезпечується дев'ять значень подач в межах Sв =0,8 … 5,0 мм/об.

Реверс подач здійснюється муфтами М13 і М14.

В процесі роботи верстата муфта М16 постійно повинна бути включена.

г- Привід радіальної подачі

Радіальна подача здійснюється при нарізанні черв'ячних коліс

Умова налаштування ланцюгу радіальної подачі (Sрад ):

1 об. ст. → Sрад ,

тобто за один оберт столу із заготовкою стіл повинен переміститись на величину радіальної подачі Sрад .

Рівняння кінематичного ланцюга радіальної подачі:

Sрад = 1 об. ст. . 96/1.35/35.33/33.2/26.40/56.iк.п. .45/55.45/50.34/61.1/36.10,

мм/об.

Муфта М15 включає радіальну подачу. Переключення муфт М7 … М12 забезпечує дев'ять значень Sрад в межах Sр = 0,15 … 1,5 мм/об.

д- Привід осьової (тангенціальної подачі (див. рис 69)

Осьова подача в основному використовується для нарізання черв'ячних коліс, які перебувають в зачепленні з багатозаходними черв'яками.

Умова налаштування ланцюгу осьової (тангенціальної) подачі (Sос. ):

1 об. ст. → Sос. ,

тобто за один оберт столу із заготовкою шпиндель з фрезою повинен переміститись в осьовому напрямі на величину Sо .

Рівняння кінематичного ланцюга осьової подачі:

Sос = 1 об. ст. . 96/1.35/35.33/33.2/26.40/56.iк.п. .45/55.50/45.45/45.

.iБ1..32/40.40/70. 70/40.2/36.68/40.4/25.8, мм/об.

Перемиканням передач електромуфтами М7 … М12 коробки подач і блока Б1 забезпечує отримання 27 значень осових подач в межах

Sо = 0,17 … 3,1 мм/об.

Рисунок 69 - хема нарізання черв'ячніх коліс осьовою подачею

е- Нарізання циліндричних коліс з косим зубом

при нарізанні косозубих циліндричних коліс налаштовуються ті ж кінематичні ланцюги, що і при нарізанні циліндричних коліс з прямим зубом, тобто ланцюг головного руху, вертикальної подачі, ділення і обкатки. Але крім цих ланцюгів для отримання косих зубів заготовці необхідно надати додаткове обертання.

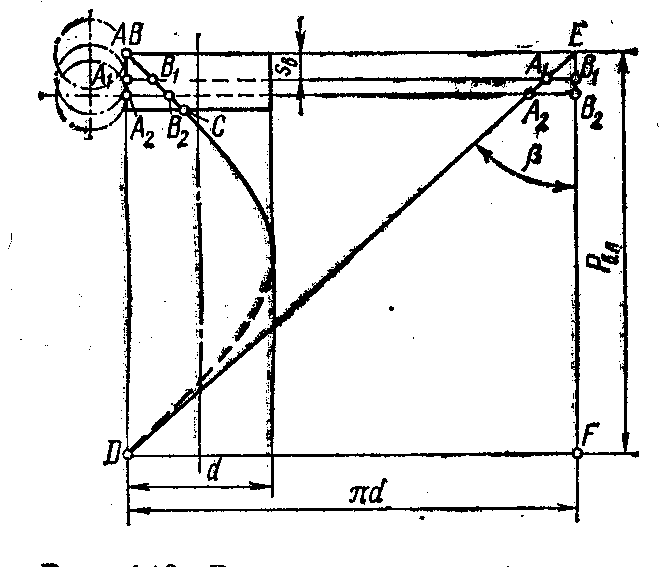

На рис. 70 показана розгортка колеса з косим зубом.

Лінія АС є гвинтовою лінією. Якщо виконати її розгортку на площині, маємо трикутник EDF, де EF – шаг гвинтової лінії Рв.л. , а DF – розгортка початкового циліндра, яка рівняється πd. Фреза при переміщенні в вертикальному напрямі (Sв ) при нарізанні циліндричних прямозубих коліс попадає в точки А1, А2 і т.д., а при нарізанні косозубих коліс повинна попасти в точки В1, В2, с і т.д. на гвинтовій лінії AD.

Рисунок 70 - Розгортка косозубого колеса

При цьому треба довернути стіл з заготовкою на дугу А1 В1; А2 В2 і т.д. А при переміщенні фрези на величину шага гвинтової лінії Рв.л. , заготовка повинна повернутись додатково на ± 1 оберт (знак «+» ставлять при різнойменних напрямах гвинтової лінії зубів колеса і фрези, а знак « » - при однойменних напрямках.

Із трикутника DEF виводимо шаг гвинтової лінії:

Рв.л. = πd . Ctgβ = πmt .Ctgβ = πm n . z / sinβ,

де mt , m n – торцовий і нормальний модулі.

Кінематичний ланцюг забезпечує траєкторію руху по гвинтовій лінії називається ланцюгом диференціала.

Рівняння кінематичного ланцюга диференціала:

Рв.л. . tх.в. . 24/1 . 33/22 . а1/в1 . с1/d1 . 27/27 . iдиф. . 58/58 . e/f . a/b . c/d . 33/33 . 35/35 . 1/96 =

= 1 доб. об.

Для даного випадку: iдиф. = 2; e/f= 54/54=1; a/b . c/d= 24.К/z; tх.в. = 10 мм;

Рв.л. = πm n . z / sinβ,

де m n – модуль нормальний;

z – число зубів колеса;

β – кут нахилу зуба.

Підставляючи ці дані в рівняння, отримаємо розрахункову формулу гітари диференціала

а1/в1 . с1/d1 = 7,95775 . sinβ/ m n . z .

ж- Допоміжні рухи

- прискорені вертикальні переміщення фрезерного супорта

здійснюються від електродвигуна М2 в наступній послідовності за кінематичним ланцюгом:

V уск. = 1430 . 20/24 . 45/55 . 50/45 . 45/45 . 10 = 450 мм/хв.

- прискорені переміщення столу із заготовкою в радіальному напрямку здійснюються від електродвигуна М2 в наступній послідовності за кінематичним ланцюгом:

V уск. = 1430 . 20/24 . 45/55 . 45/50 . 34/61 . 1/36 10 = 135 мм/хв.

- прискорені переміщення шпинделя з фрезою в осьовому напрямку здійснюється від електродвигуна М2 в наступній послідовності:

V уск. = 1430 . 20/24 . 45/55 . 50/45 . 33/22 . 40/40 . 2/36 . 68/40 . 20/25 . 8 =

= 5,72 мм/хв.

4.2.6 Наладка зубофрезерного верстата 5М32

Технологічна наладка

Наладка верстата включає в себе виконання наступних робіт:

встановлюється черв'ячна фреза на оправку і закріплюється в шпиндель, перевіряється на радіальне і торцове биття. Допустиме радіальне биття в залежності від ступеню точності колес, що нарізуються, не повинна перевищувати 0,015 … 0,025 мм, а торцове биття 0,01 … 0,02 мм.

Повертається фрезерний супорт з фрезою:

циліндричних прямозубих колесу кут повороту супорта визначається: δ = λ,

де λ – кут під'йому гвинтової лінії черв'ячної фрези.

для циліндричних косозубих колес кут повороту супорта визначається: δ = β ± λ,

де β – кут нахилу зуба.

Знак «+» використовується при різнойменних напрямках гвинтової лінії зубчатого колеса і черв'ячної фрези, а знак «- » при однойменних напрямках.

Кінематична наладка

Налаштовується ланцюг головного руху – обертання фрези.

Отримання заданої частоти обертання шпинделя здійснюється переключенням електромагнітних муфт М1 – М6 коробки швидкостей (див. рис. 68).

Налаштовується ланцюг ділення і обкатки.

Налаштування даного ланцюга виконується підбором змінних коліс гітари за формулами:

при z ≤ 161 a/b . c/d = 24K/zзаг ;

при z ≥ 161 a/b . c/d = 48K/zзаг .

Налаштовуються ланцюги подач:

для циліндричних прямозубих і косозубих коліс – вертикальна подача фрезерного супорта;

для черв'ячних коліс – ланцюг радіальної подачі;

для черв'ячних коліс, які входять в зціплення з багатозаходним черв'яком – ланцюг осьової (тангенціальної) подачі.

Налаштування всіх видів подач здійснюється електромагнітними муфтами М7 … М12 коробки подач. Муфта М16 постійно включена.

Налаштування кінематичного ланцюга диференціала

Даний кінематичний ланцюг налаштовують в основному при нарізанні циліндричних косозубих коліс шляхом підбора змінних коліс гітари диференціала.

Формула для розрахунку гітари диференціала:

а1/в1 . с1/d1 = 7,95775 . sinβ/ m n . z .

Установка на глибину фрезерування

В залежності від ступеню точності колеса, що обробляється, його модуля, матеріалу і інших факторів, обробка може здійснюватися за один або декілька проходів.

Для встановлення глибини фрезерування стіл із заготовкою підводиться до фрези до контакту із заготовкою. Далі фрезерний супорт переміщується вверх або вниз, і по ноніусу стіл переміщують в радіальному напрямі на задану глибину.

Глибина фрезерування встановлюється:

при обробці за один прохід С = h = 2,25m,

де h – висота зуба;

m – модуль зубів колеса, що обробляється.

- при обробці за два проходи глибина фрезерування визначається:

C 1 =0,7. h – для чорнового проходу,

C 2 =0,3. h – для чистового проходу.

Після визначення глибини фрезерування включається вертикальна подача фрезерного супорта і провадиться обробка.

4.2.7 Принцип роботи зубофрезерного верстата 5М32

Після повного технологічного і кінематичного налаштування верстата натисканням кнопки «Пуск» верстат працює в автоматичному циклі в наступній послідовності: включається в роботу привід головного руху – обертання фрези і обертання столу з заготовкою. Стіл з заготовкою прискорено переміщується в радіальному напрямку на встановлену глибину фрезерування, фрезерний супорт прискорено переміщується в вертикальному напрямі до заготовки і, перемикнувши на робочу подачу буде провадити обробку. Після закінчення обробки вертикальна подача за допомогою кінцевих перемикачів буде вимкнені. Стіл з заготовкою і фрезерний супорт повертається в начальне положення і верстат виключається. Після цього стається зняття оброблено деталі, встановлення нової заготовки і вмикання на обробку наступної деталі.

Вище був описаний принцип роботи на обробку циліндричних коліс. При обробці черв'ячних коліс принцип роботи верстата в цілому такий же, але різниця в тому, що радіальну подачу отримує стіл з заготовкою в радіальному напрямку.

5 Зубострогальні верстати

5.1 Призначення і область використання

Зубостругальні верстати в основному використовуються для обробки конічних прямозубих коліс методом обкатки в умовах одиничного – масового виробництва

5.2 Основні вузли зубостругального верстата (рис. 71, а)

На станіні 1 зліва розташована стійка 2, на якій встановлена обкатна люлька 3, в направляючій якої розташовані повзуни 4 з різцями, які назміну здійснюють возвратно-поступальні рухи назустріч один одному (рис. 71, б).

На прокольних направляючих станіни змонтований стіл 5, на якому розміщена бабка виробу 6, в шпинделі бабки виробу встановлюється і закріплюється заготовка. Бабка виробу може повертатися по круговим направляючим стола під заданим кутом φ м до осі люльки.

а)

б)

1 – заготовка, 2 – люлька, 3 – різці

Рисунок 71: а) Загальний вид зубостругального верстата 5Т23В; б) схема роботи двох різців при нарізанні конічного прямозубого колеса

5.3 Технічна характеристика верстата 5Т23В

- найбільший діаметр колеса, що нарізається, мм - 125;

- найбільший модуль колеса, що нарізається, мм - 1,5;

- число зубів колеса, що нарізається, шт. - 12 … 100;

- межі подвійних ходів різців, дв. х./хв. - 210 … 820.

5.4 Рухи і принципи роботи зубостругального верстата 5Т23В

При нарізанні конічних прямозубих коліс в верстаті імітується зачеплення конічного колеса, що нарізається, (заготовки) з уявним конічним колесом – люлькою з різцями. Для формування бокових поверхонь зубів різцями виконуються наступні рухи:

головний рух – возвратно-поступальні рухи повзунів з різцями;

рухи подачі – врізання різців в заготовку;

возвратно-гойдальний рух (поворотний) люльки з різцями навколо горизонтальної осі і пов’язане з ним кінематично обертання заготовки. Цей кінематичний ланцюг називається ланцюгом обкатки.

поворот заготовки (ділення) на 1/z для обробки наступного зуба.

Цикл роботи зубостругального верстата

Цикл роботи зубострогального верстата включає в собі наступні рухи (рис. 72):

1 – врізання різців в заготовку;

2- початок профілювання першого зуба;

3 – закінчення профілювання одної сторони зуба;

4 – закінчення профілювання другої сторони зуба;

5 – зворотний рух люльки з різцями і колеса, що нарізається, в початкове положення;

6 – відвід бабки виробу в начальне положення і ділення заготовки на 1/z.

Після закінчення ділення, бабка із заготовкою підходить до різців і цикл повторюється, тобто відбувається обробка наступного зуба, і т.д.

Рисунок 72 Схема нарізання конічного прямозубого колеса

6 Зуборізні верстати

6.1 Методи нарізання конічних коліс з криволінійним зубом

Конічні колеса з криволінійним зубом компактні, безшумні в роботі, дозволяють витримувати великі навантаження в порівнянні з конічними колесами з прямолінійними зубами. Форма нарізуваного зуба залежить від форми спряженого плоского виробляючого колеса – ріжучого інструмента.

Конічні колеса з криволінійним зубом нарізають пальцевими фасонними модульними фрезами, конічними черв'ячними фрезами, круговими протяжками і різцовими торцевими головками.

Обробка конічних коліс з криволінійним зубом проводиться двома методами: врізанням і обкаткою. На рис. 73 представлені схеми обробки конічних коліс з криволінійним зубом різними ріжучими інструментами.

Рисунок 73 - Основні методи нарізання конічних коліс з криволінійним зубом:

а- Нарізання конічних коліс з криволінійним зубом пальцевою фасонною фрезою. Цим методом нарізаються зуби по архимедовій спіралі і шевронні зуби коліс.

Основні рухи: I – головний рух: обертання фрези;

I I – підведення фрези в робоче положення;

I I I – рух подачі фрези впродовж образуючого конуса, узгоджене з обертанням VII заготовки, що необхідно для утворення спірального зуба;

IV – відведення фрези назад;

V – відведення фрези впродовж образуючої в начальне положення;

VI – ділення заготовки для обробки наступного зуба.

Ділення проводиться під час відвода фрези в напрямку V.

б- Нарізання зубів конічних коліс методом врізання різцової голівки.

Основні рухи: І – головних рух – обертання різцової голівки;

ІІ – рух врізання – поступальний рух інструмента (різцової голівки) або заготовки;

ІІІ – швидкий відвід інструмента або заготовки;

ІV - ділення (оберт) заготовки на нарізання наступного зуба.

Цей метод застосовується при чорновому нарізанні конічних коліс з криволінійними зубами.

в- Метод кругового протягування зубів конічного колеса різцовими голівками. Застосовується для чистового нарізання в умовах масового виробництва.

Основні рухи: І – головний рух –обертання різцової голівки;

ІІ – рух ділення, тобто оберт заготовки для нарізання наступного зуба. Даний рух проходить під час проходження повз заготовки ділянки різцової голівки, на якій немає зубів.

г- Метод нарізання конічних коліс з криволінійним зубом різцовою голівкою. Нарізають кругові зуби методом обкатки при періодичному діленні заготовки. Цей метод використовується для чорнового і чистового нарізання.

Основні рухи: І – головний рух – обертання різцової голівки;

ІІ – обертання люльки з різцовою голівкою узгоджено з обертанням заготовки ІІІ – рух обкатки.

Після обробки одного зуба стається поворот заготовки (ділення) на наступний зуб.

е- Нарізання конічних коліс з криволінійним зубом конічною черв'ячною фрезою при безперервному русі.

Основні рухи: І – головний рух – обертання фрези, узгоджене з обертанням ІІІ заготовки;

ІІ – обертання люльки, узгоджене з обертальним рухом ІV заготовки.

6.2 Зубонарізний напівавтомат 525

Рисунок 74 - Зубонарізний напівавтомат 525:

А – основа станіни; Б – приводна бабка; В – стойка станіни; Г – обкатна люлька з різцовою голівкою; Д – вертикальний супорт; Е- бабка виробу; Ж – змінні колеса гітари ділення; З – поворотна планка; І – стіл

6.2.3 Рухи у верстаті

головний рух – обертання різцевої голівки;

рух подач – переміщення бабки Е із виробом в напрямку різцевої голівки;

рух обкатки – повільне обертання заготовки, що оброблюється, і люльки з різцевою голівкою;

рух ділення – поворот шпинделя з заготовкою після закінчення обробки зуба;

допоміжні рухи: механічний відвід і підвід салазок бабки виробу.

6.2.4 Принцип роботи верстата

Верстат може працювати по методу врізання і обкатки. При чорновому нарізанні методом врізання утворення зубів здійснюється шляхом повільного приближення бабки із заготовкою до інструменту – різцової голівки. В цьому випадку величина обкатки – оберт заготовки і люльки береться малою, тобто заготовка і люлька повертаються на малий кут. При цьому бабка із заготовкою повільно переміщується і здійснюється врізання на повну глибину западини. При досягненні повної глибини врізання бабки з виробом швидко відводиться і обкатна люлька повертається в зворотній бік, стається ділення заготовки і цикл повторюється.

Метод обкатки використовується при чистовому нарізанні зубів. При цьому необхідна наявність двох рухів: руху різання і руху обкатки – обертання люльки з різцовою голівкою узгоджено з обертання заготовки. Обкаточний рух продовжується на протязі всього часу, необхідного для обробки одної западини. Після цього заготовка відводиться від інструмента, а люлька з різцовою голівкою швидко повертається в зворотньому напрямку до начального положення. Заготовка при цьому продовжує обертатись в той же бік, що і під час обробки. Завдяки цьому за час холостого ходу люльки заготовка встигає повернутись на визначене число зубів.

Для нарізання на заготовках всіх зубів необхідно, щоб вони на кожному циклі повертались на ціле число зубів, не маючи спільних множителів з числом зубів колеса, що нарізається. При цьому невиконання цієї умови зуби інструмента після кожного циклу не будуть попадати в нову западину. По закінченню обробки всіх западин верстат автоматично виключається.

7 Шліцефрезерні верстати

7.1 Призначення і область використання

Шліцефрезерні верстати призначені для обробки шліцевих валіків черв'ячними шліцевими фрезами по методу обкатки аналогічно нарізанню зубів на зубофрезерних верстатах. Верстати використовується в серійному і масовому виробництві.

7.2 Основні вузли шліцефрезерного верстата 5350А

На рис. 75 приведений загальний вид шліцефрезерного верстата.

Станіна 1, по нправляючій якої переміщується задня бабка 2 (яку можна переміщувати вздовж станіни і закріплень в необхідному положенні згідно з розмірами деталі, що оброблюється).

Деталь встановлюється в центрах детальної бабки 3 і задньої бабки 2; фрезерна бабка 4 несе шпиндель 5 з черв'ячною фрезою.

Рисунок 75 - Загальний вид шліцефрезерного верстата 5350А

7.3. Рухи у верстаті

головний рух – обертання шпинделя з фрезою;

рух подач – прокольне (осьове) переміщення фрезерної бабки;

рух ділення і обкатки – узгоджене обертання фрези із заготовкою.

7.4 Наладка шліцефрезерного верстата 5350А

У верстаті виконуються два види наладок:

технологічна наладка;

кінематична наладка.

а) Технологічна наладка включає в себе: - поворот шпинделя фрезерної голівки на кут λ (див. рис. 76).

Рисунок 76 - Схема установки шпинделя черв'ячної фрези відносно осі вала

встановлення упорів на довжину фрезерування шліц і ін.

б) Кінематична наладка включає в себе налаштування кінематичних ланцюгів для отримання заданних рухів:

- кінематичний ланцюг головного руху (див. рис. 77)

Рисунок 77 - Кінематична схема шліцефрезерного верстата 5350А

Даний кінематичний ланцюг налаштовується змінними шківами 24 – 23.

Рівняння кінематичного ланцюга:

n фр . d 24/d 24 . z 1/z 2 . z 3/z 4 = n фр. , об/хв.

кінематичний ланцюг продольної подачі:

Даний ланцюг налаштовується змінними колесами:

m/n . n/р

Рівняння кінематичного ланцюга прокольної подачі:

1 об/шп . z 12/z 11 . k/е . m/n . n/p . z 13/z 14 . z 15/z 16 . t 17 = S, мм/об

кінематичний ланцюг ділення і обкатки налаштовується змінними колесами

a/b . c/d

Рівняння кінематичного ланцюга ділення і обкатки:

1 об/фр. = z 4 /z 3 . z 2/z 1 . z 5/z 6 . z 7/z 8 . z 9/z 10 . a/b . c/d z 11/z 12 = K/z,

де К – число заходів фрези;

z – число шліц, що нарізаються.

7.5 Принцип роботи верстата

Після повного налаштування верстата натисканням кнопки «Пуск» включаються в роботу: обертання фрези, обертання заготовки. Фрезерна бабка на прискоренім ходу підходить до заготовки і, перемкнувшись на робочу подачу, почне обробляти заготовку. По закінченні обробки фрезерна бабка за допомогою упора натискає на кінцевий перемикач і вимикає прокольну подачу. Фреза відійде від деталі і бабка на прискоренім ходу повернеться в начальне положення. На цьому цикл обробки закінчується.

8 Зубоотделочні верстати

Для зубчатих передач, які працюють з високими окружними швидкостями, а також передач, які забезпечують високу кінематичну точність, наприклад, кінематичні ланцюги ділення і обкатки зубообробних верстатів і ін.., потрібна додаткова обробка зубів – отделка їх робочої поверхні з тим, щоб отримати точність форми і розміри зубів, малу шероховатість.

Отделка робочих поверхонь зубів проводиться різними методами, такими, як обкатка, шевінгування, шліфування, притирка, хонінгування і ін.

8.1 Метод обкатки

За цим методом обробляють сирі (незагартовані) зуби коліс ущільненням поверхневого шару без зняття стружки. Інструментами є загартовані еталонні шестерні 1, які вводяться в зачеплення із заготовкою 2 (див. рис. 78).

Рисунок 78 - Схема обробки зубів колеса методом обкатки

Для рівномірної обробки бокових поверхонь зубів обертання еталонних коліс і заготовки реверсуються. Тиск приживання еталонних коліс на зуби заготовки забезпечується гальмуванням заготовки, і, в результаті метал на поверхні зубів заготовки ущільнюється, що підвищує його механічні властивості – твердість і міцність, підвищується чистота обробки.

Недоліки - неоднорідність ущільнення металу на бокових поверхнях зубів заготовки.

8.2 Метод шевінгування

Процес отделки заклечається в знятті (соскабливании) з бокових поверхонь зуба незагартованих або нормалізованих заготовок стружки товщиною 0,0005 … 0,1 мм спеціальним інструментом – шевером. На

рис. 79 показана схема роботи шевінгувального верстата.

Рисунок 79 - Схема роботи шевінгувального верстата

При обробці циліндричних прямозубих коліс застосовують косо зубі шевера і навпаки. Для відносного проковзування кромок шевера відносно зубів заготовки, шевер встановлюють під кутом 10 … 15º.

Робота верстата проходить наступним чином:

Шевер 1 отримує обертання від привода і примусово обертає заготовку (рух обкатки). Заготовка 2 встановлюється на оправку 3 і закріплюється в центрах передньої і задньої бабок, розміщених на плиті 4. Стіл 5 із заготовкою 2 отримує возвратно-поступальний рух від привода – подачі

S 1 по направляючим станіні 6. В кінці кожного хода обертання шевера реверсується. Радіальна подача S 2 (врізання) передається столу із заготовкою або шпиндельній голівці з шевером.

8.3 Методи зубошліфування

Зубошліфування проводиться для загартованих зубчатих коліс. Даний метод обробки виправляє дефекти після термообробки, забезпечує отримання високої точності параметрів зубів колеса і малу шероховатість робочіх поверхонь зубів.

Зубошліфування виконується двома методами: копіюванням і обкаткою.

Метод копіювання

При шліфуванні даним методом форми шліфувального круга повинна точно відповідати формі западини колеса, що обробляється. Заточку кругів про ізводять на спеціальних заточних верстатах. Обробка зубів проходить при наступних рухах (див. рис. 80, а): шліфувальний круг отримує обертання – головний рух (V кр ), шліфувальна бабка з кругом здійснює возвратно-поступальний рух впродовж зуба (S 1 ) і періодичне переміщення в радіальному напрямку (S z ) на глибину ха кожний подвійний хід шліфувальної бабки.

Після закінчення обробки шліфувальна бабка повертається в начальне положення і здійснюється ділення (оберт) заготовки на 1/z. Далі цикл повторюється.

Рисунок 80 - Схема обробки зубів шліфуванням:

а) методом копіювання; б) методом обкатки двома тарілчастими кругами;

в) методом обкатки одним кругом

Метод обкатки

Шліфування зубів методом обкатки виконується одним или двома шліфувальними кругами (см. рис. 80, б и в).

При шліфуванні методом обкатки копіюється зачеплення рейкового колеса із зубчатою рейкою, роль якої виконують два тарільчастих круга (рис. 80, б) або один круг (рис. 80, в).

Обробка виконується при наступних рухах: кругу або кругам надається основний рух (V кр ), шліфувальна бабка отримує возвратно-поступальний рух – подача S впродовж зуба. Колесо, що шліфується, отримує обертання V 1 навколо нерухомої осі і прямолінійне переміщення V 2, які між собою зв’язані. При обробці однієї сторони зуба обкат очний рух виконується в одному напрямку, а при обробці другої сторони – в зворотньому напрямку. Після закінчення обробки шліфувальна бабка повертається в начальне положення і стається ділення заготовки на один зуб. Далі цикл повторюється.

8.4 Обробка зубів методом притирання

Притирання бокових поверхонь зубів циліндричних і конічних коліс здійснюється на зубопритирочних верстатах. Інструментом є чавунне зубчате колесо, виготовлено з високою точністю.

Для придання притиру ріжучих властивостей в зону контакта зубів притиру з зубами заготовки вводять дрібнозернистий абразивний порошок, змішаний з маслом.

Притирку застосовують для попередньо оброблених термічно загартованих коліс. Притирання досягається збільшення поверхні контакту зубів по довжині і висоті і отримання якості бокових поверхонь зубів – малої шероховатості.

Притирання зубів здійснюється двома методами: враспор або гальмуванням (рис. 81, а іб).

Притирання враспор зуби притиру вводяться в зачеплення із заготовкою. Для бабки з притиром надається радіальна подача (S р) і за допомогою абразивного порошку стається зняття металу з бокових поверхонь зуба заготовки (рис. 81, а).

Рисунок 81 - Схеми притирання зубчатих коліс: а – враспор, б – гальмуванням

Метод гальмування заклечається в тому, що заготовка, введена в зачеплення з трьома притирами, має контакт лише по одному боковому профілю заготовки. Для обробки другої сторони зубів притиру і заготовці надається обратне обертання (реверс). Створення необхідного тиску при контакті зубів притиру з зубами заготовки досягається гальмуванням заготовки (рис. 81,б).

Бабка з притирами під час обробки отримує обертальний і возвратно-поступальний рухи впродовж зуба.

8.5 Метод зубохонінгування

Цей метод призначений для усунення всіх дефектів після шевінгування і термічної обробки зубчатих коліс.

При цьому досягається висока якість оброблених поверхонь зубів. В якості ріжучого інструменту використовується хон, який має форму зубів коліс, що обробляються. Хон виготовляється із пластмаси. Ріжучі властивості інструмента-хона забезпечуються абразивним порошком, який вводять в зону різання.

Процес зубохонінгування нагадує обробку на зубошевінгувальних станках.

Контрольні запитання на тему 16

Надати класифікацію зубообробних верстатів по різним ознакам.

Пояснити нарізання зубів методами копіювання і обкатки.

Назвати ріжучі інструменти для нарізання зубів коліс методом копіювання і обкаткою.

Назвати призначення і область застосування зубодолбіжних верстатів.

Назвати основні вузли зубодолбіжного верстата 5140 (рис. 66).

Назвати рухи зубодолбіжного верстата 5140.

По кінематичній схемі верстата 5140 (рис. 67) пояснити роботу механізмів: - привода головного руху, назвати орган настройки;

привода кругової подачі – обертання долбяка, назвати орган настройки кінематичного ланцюга;

привода ланцюга ділення і обкатки, назвати орган настройки кінематичного ланцюга;

привода радіальної подачі, назвати орган налаштування кінематичного ланцюга.

За допомогою яких пристроїв нарізаються гвинтові зуби на зубодолбіжних верстатах.

Наладка зубодолбіжного верстата 5140 і вихідні дані для наладки.

Пояснити принцип роботи зубодолбіжного верстата 5140.

Вказати призначення, різновиди і область застосування зубофрезерних верстатів.

Вказати призначення зубофрезерного верстата 5М32.

По рис. 68 назвати основні механізми зубофрезерного верстата 5М32.

Назвати рухи в зубофрезерному верстаті 5М32.

Пояснити роботу механізмів зубофрезерного верстата 5М32 (рис. 68): - привода головного руху і вказати орган налаштування кінематичного ланцюга;

привода ділення і обкатки і вказати орган налаштування кінематичного ланцюга;

привода вертикальної подачі і вказати орган налаштування кінематичного ланцюга;

привода радіальної подачі і вказати орган налаштування кінематичного ланцюга;

привода тангенціальної подачі і вказати орган налаштування кінематичного ланцюга;

Вказати, в чому заключаються відмінності нарізання косозубих коліс від прямозубих за зубофрезерному верстаті.

Вказати послідовність налаштування зубофрезерного верстата 5М32 при нарізанні циліндричних і черв'ячних коліс.

Пояснити принцип роботи зубофрезерного верстата 5М32.

Вказати призначення і область використання зубостругальних верстатів.

Назвати основні вузли зубостругальних верстатів (рис. 71,а ).

Вказати рухи в зубостругальному верстаті 5Т23В.

Пояснити цикл роботи зубостругального верстата (рис. 72).

Вказати переваги конічних коліс з криволінійним зубом в порівнянні з конічними колесами з прямолінійним зубом.

Назвати основні методи нарізання конічних коліс з криволінійним зубом, інструменти і рухи.

Призначення і область використання зуборізного полуавтомата 525.

Назвати основні вузли зуборізного полуавтомата 525 (рис. 74).

Назвати рухи в полуавтоматі 525 (рис. 74).

Пояснити принцип роботи зуборізного полуавтомата 525.

Вказати призначення і область використання шліцефрезерних верстатів.

Назвати вузли шліцефрезерного верстата 5350А (рис. 75).

Назвати рухи в шліцефрезернім верстаті 5350А.

Пояснити, які роботи включають в себе технологічна і кінематична наладки шліцефрезерного верстата 5350А.

Принцип роботи шліцефрезерного верстата 5350А.

Призначення зубоотделочних робіт і їх різновиди.

Метод обкатки: призначення, інструменти, принцип роботи верстата при обкатці (рис. 78).

Метод шевінгування: призначення, інструмент і принцип роботи верстата при обробці (рис. 79).

Метод зубошліфування: призначення, інструмент і принцип роботи верстата при обробці (рис. 80).

Метод притирки: призначення, інструмент і принцип роботи верстата при обробці (рис. 81).

Метод зубохонінгування: призначення, інструмент і принцип роботи верстата при обробці (рис. 79).

Список літератури

С.Е. Локтева. Станки с программным управлением и промышленные роботы, 1986.

Н.И. Чернов. Металлорежущие станки, 1988.

А.И. Лисовой. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971.

В.К. Тепенкичиев и др. Металлорежущие станки, 1970.

А.Г. Майеров. Устройство, основы конструирования и расчет металлообрабатывающих станков и автоматических линий, 1986.

А.М. Кучер, М.И. Кавитицкий, А.А. Покровский. Металлорежущие станки (альбом общих видов и кинематических схем и узлов), 1972.