- •Тема 3.11 Багатоцільові верстати (бц) 4

- •Тема 3.12 Верстати стругально-протяжної групи

- •Тема 3.13 Шліфувальні та доводочні верстати

- •Тема 3.15. Різьбооброблючі верстати

- •Тема 3.16 Зубообробні верстати

- •Тема 3.17 Зубообробні верстати з чпк

- •Тема 3.18 Агрегатні верстати

- •Тема 3.19 Агрегатні верстати з чпк

- •Тема 3.20 Верстати для електрофізичних і електромеханічних методів обробки

- •Тема 3.21 Правильно-калібровочні і розрізні верстати

- •Тема 4.1 Автоматичні лінії верстатів

- •Тема 5.1 Загальні відомості про експлуатацію металорізальних верстатів

Тема 3.13 Шліфувальні та доводочні верстати

Питання:

1. Призначення, область застосування і класифікація

2. Схеми шліфування і руху

3. Круглошліфувальні верстати

4. Безцентро - шліфувальні верстати

5. Внутрішньошліфувальні верстати

6 Плоскошліфувальні верстату

7. Доводочні верстати

7.1. Хонінгувальні верстати

7.2. Притирочні верстати

7.3. Сеперфінішні верстати

Призначення, область застосування і класифікація

У тих випадках, коли до деталей пред'являються високі вимоги до точності і якості поверхні їх обробку проводять на шліфувальних верстатах. Висока точність обробки розмірів і якості поверхні досягається за рахунок точності роботи вузлів верстата, застосування абразивних інструментів і режимів шліфування. Інструментами для обробки на шліфувальних верстатах є шліфувальні кола заданої форми, розмірів і зернистості.

На шліфувальних верстатах оброблюють зовнішні циліндричні, конічні і фасонні поверхні, плоскі поверхні, зубці коліс, шліци, різьби, різка заготовок.

В залежності від ступені автоматизації верстатів їх використовують в усіх типах виробництва, тобто в одиничному, дрібносерійному, серійному, багатосерійному та масовому. Шліфувальні верстати знайшли широке застосування в головних цехах, інструментальних, ремонтних і інших цехах заводів.

Шліфувальні верстати класифікуються по наступним технологічним ознакам:

- круглошліфувальні - центрові для обробки зовнішньої циліндричної, конічної і фасонної поверхні;

- внутрішньо - шліфувальні звичайні і планетарні для обробки внутрішньої циліндричної, конічної і торцевої поверхні;

- плоскошліфувальні для обробки плоскої поверхні. Випускають з горизонтальним розташуванням шпинделя і прямокутним столом і вертикальні одно- і двошпиндельні з круглим столом;

- безцентро-шліфувальні для обробки зовнішніх і внутрішніх циліндричних, конічних та фасонних поверхонь.

- спеціалізовані для обробки зубців коліс, шліців, різьби;

- абразивно-відрізні для різки заготовок;

- доводочні верстати: хонінгувальні, притирочні, полірувальні, і суперфінішні;

- заточні верстати.

Схеми шліфування і рухи

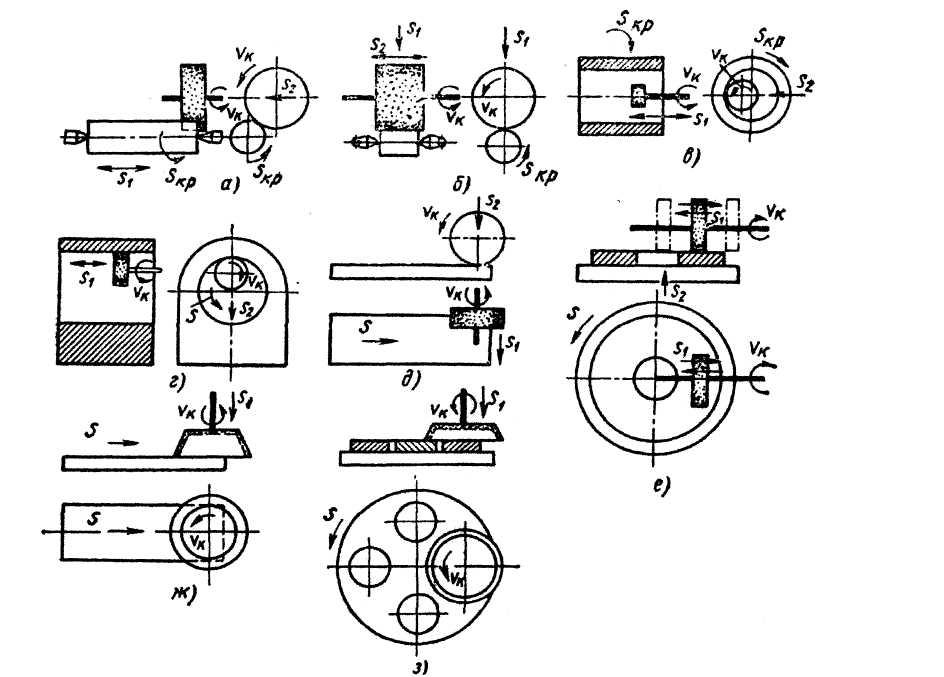

Головним рухом у всіх шліфувальних верстатах є обертання шліфувального кола, колова швидкість Vk яка вимірюється в м/с. На представлених схемах шліфування (рис. 28) обробка відбувається наступними рухами подач:

a - для круглошліфувальних верстатів, які працюють методом повздовжньої подачі: обертання заготовки - кругова подача Sкp; повздовжня подача стола з заготовкою S1, поперечна подача шліфувальної бабки за хід або подвійний хід стола S2;

б - для круглошліфувальних верстатів, які працюють врізанням: поперечна подача шліфувальної бабки S1; обертання деталі Sкp; у деяких шліфувальних верстатах стіл або шліфувальна бабка можуть отримувати коливальні осьові переміщення S2;

в - обробка на внутрішньо шліфувальних верстатах відбувається рухами: обертання заготовки Sкp; повздовжня подача стола зі шліфувальною бабкою S1; поперечна подача шліфувальної бабки S2 за подвійний хід;

г - обробка на планетарних внутрішньо шліфувальних верстатах. Ці верстати застосовують для обробки деталей не тіл обертання - корпусних і несиметричних. Обробка відбувається так: шліфувальне коло крім головного руху - обертального, робить ще обертання навколо вісі деталі SKp (деталь нерухома у процесі обробки); повздовжню подачу робить стіл зі шліфувальною бабкою S1; поперечну подачу отримує бабка зі шліфувальним кругом S2;

д - обробка на плоскошліфувальних верстатах периферією кола з прямокутним столом відбувається: повздовжня подача стола з заготовкою S; поперечна подача столу з заготовкою S1; вертикальна подача шліфувальної бабки S2 (ручна або механічна);

є - обробка на плоскошліфувальних верстатах з круглим столом периферією кола здійснюється рухами: обертання стола з деталями - кругова подача S; подача бабки зі шліфувальним колом S1; вертикальна подача шліфувальної бабки або стола S2;

ж - обробка на плоскошліфувальних верстатах з прямокутним столом, який працює торцем кола і здійснює подачі: повздовжнє переміщення стола з заготовками S; періодична вертикальна подача кола S1;

з - обробка на плоскошліфувальних верстатах з круглим столом, який працює торцем кола і здійснює подачі: обертання столу з заготовками - кругова подача S; періодична вертикальна подача шліфувального кола S1.

Рисунок 28 - Схеми шліфування

3.Круглошліфувальні верстати

З.1 Призначення і область застосування

Верстати використовують для шліфування зовнішніх циліндричних, конічних і торцевих поверхонь деталей. При обробці деталей їх встановлюють в центрах або в спеціальних ^Патронах. В залежності від ступені автоматизації круглошліфувальні верстати v використовують в усіх типах виробництва, як основних і допоміжних цехах - ремонтних, інструментальних та інших.

3.2 Основні механізми і рухи

Станина 6, на напрямних яких переміщується стіл 2 в повздовжньому напрямку від гідроприводу або вручну від маховика. На столі 2 розміщується дві бабки: бабка виробу 1 і задня 5 в центрах яких встановлюється заготовка. Привод, який розміщується у корпусі передньої бабки, передає заготовці обертання -кругову подачу. На шпинделі шліфувальної бабки 3 встановлене шліфувальний круг, який від приводу отримує обертання-головний рух(рис. 29).

Від приводу 4 поперечної подачі шліфувальна бабка з кругом отримує поперечну подачу - переривчасту або безперервну, а також прискорені переміщення від деталі або до деталі.

Рисунок 29 - Загальний вигляд шліфувального верстату ЗМ151

3.3 Технічні характеристики верстату ЗМ151:

- найбільший діаметр оброблюваної заготовки - 200 мм;

- найбільша довжина оброблюваної деталі, - 700мм;

- швидкість переміщення стола, м/хв.. - 0,05...5 (регулювання безступінчасте);

- межі частот обертання деталі, хвГ1 - 50...500 (регулювання безступінчасте).

3.4 Робота механізмів верстату ЗМ151 (рис.30)

3.4.1 Привод головного руху

Шпиндель верстату, встановлений на двох гідродинамічних підшипниках кочення, отримує обертання від асинхронного електродвигуна М2 змінного струму.

3.4.2 Приводи механізму подач верстату:

- повздовжня подача стола здійснюється від гідроциліндра ЦІ, або вручну маховиком 2. Регулювання швидкості руху стола від гідроприводу безступінчасте.

- поперечна подача шліфувальної бабки. Привод поперечного переміщення шліфувальної бабки має 4 джерела руху:

а) ручні поперечні переміщення бабки здійснюються маховиком 1 (муфта ЗМ1 ввімкнена), конічну передачу 39-39, черв'ячну пару 2-40 і гвинтову передачу с кроком Р=10мм;

Рисунок 30 - Кінематична схема Круглошліфувального верстату ЗМ151

б) швидкі встановлюючи переміщення бабки відбуваються від гідродвигуна МЗ (муфта ЕМ1 ввімкнена), зубчасті колеса 35-35 або 39-39 і потім на гвинтову передачу з кроком 10 мм;

в) безперервні автоматичні подачі бабки здійснюються від гідродвигуна М4 (муфта ЕМ2 ввімкнена), черв'ячну передачу 1-50, маховик 1, муфту ЗМ1, конічну передачу 39-39 і потім на ходовий гвинт Р= 10мм;

г) періодичні автоматичні подачі бабки здійснюються по кінематичному ланцюзі безперервної автоматичної подачі, але з різницею, що електромуфта ЕМ2 періодично ввімкнена на момент подачі, а потім вимикається;

д) кругова подача (обертання заготовки) здійснюється від регулюємого електродвигуна постійного струму МІ і дві клинопасові передачі з діаметрами шківів 63-130 і 63-168. Шпиндель передньої бабки нерухомий, а заготовка отримує обертання від повадка, який закріплений на планшайбі.

3.4.3 Правка шліфувального круга

В процесі роботи шліфувальне коло починає втрачати свої різальні властивості, що призводить до інтенсивного нагріву оброблюваних деталі та до появи мікротріщин і приладів.

Для встановлення різальних властивостей круга його періодично піддають правленню - видаленню засаленого шару. Правку кола призводять алмазними, металевими або абразивними шарошками.

На рис. 31 а, б, в зображені конструкції оправок. Кріплення алмаза відбувається:

а - алмаз встановлюється в отвір оправки 1 і заправляється легкоплавким сплавом;

б - закріплюється алмаз фігурною гайкою 2, яка притискує його до легкоплавкому порошку; контргайка 3 і фіксує положення гайки 2;

в - жорстке кріплення алмаза гайкою 2.

Рисунок 31 - Алмазні оправки для правки шліфувального кола

Круглошліфувальний верстат ЗМ151 оснащений пристроєм автоматичної правки шліфувального круга. Контрольна система забезпечує правку зовнішньої поверхні круга по заданому. Пристрій вмикається автоматично від працюючого реле за рахунок оброблювальних деталей або вручну натисканням кнопки.

3.4.4 Наладка круглошліфувального верстату і принцип його роботи

ІІеред тим, як приступити до обробки деталей необхідно виконати:

- вибрати характеристику шліфувального коли: геометричну форму, розміри, зернистість, матеріал, твердість і структуру;

- перевірити шліфувальний круг на наявність зовнішніх пошкоджень - сколів, мікротріщин. Наявність мікротріщин круга визначається так: круг вішають у вертикальне положення і стукають по ньому дерев'яним молотком. Якщо є мікротріщина, такий круг треба замінити;

- перевірене круга без наявності дефектів встановлюють на шпиндель шліфувальної бабки і закріплюють;

- при шліфуванні валів встановлюють планшайби на шпиндель передньої бабки і упорні центри. Для передачі обертання оброблюваній деталі використовують хомутики, а іноді рифлені центри. При шліфуванні довгих валів, в цілях запобігання їх прогину, використовують люнети;

- в залежності від довжини оброблюваної поверхні, при шліфуванні повздовжньої подачі стола, встановлюють упори, які обмежують переміщення стола в повздовжньому напрямку;

- після виконання технологічної наладки вибирають режими різання; швидкість повздовжнього переміщення стола - повздовжню подачу; поперечну подачу шліфувальної бабки. По завершенню налагодження і встановлення деталі, вмикають гщюсистему подачі мастила, обертання шліфувального круга і деталі, насоса подачі ЗОР в зону різання, підвід шліфувальної бабки з кругом до деталі і проводять обробку.

В залежності від метода шліфування обробка виконується наступними рухами:

1) при обробці повздовжньою подачею - обертання шліфувального кола і обертання деталі, повздовжня подача стола, поперечна подача шліфувальної бабки за один хід стола або за подвійний хід стола.

2) при обробці методами врізання рухи будуть аналогічні за виключенням того, що стіл з деталлю повздовжньої подачі не отримує. Шліфувальна бабка отримує безперервну поперечну подачу.

3) при шліфуванні конусних поверхонь, стіл повертається на заданий кут і обробку роблять повздовжньою подачею стола або поперечною - врізанням шліфувальної бабки, в залежності від довжини конуса.

4. Безцентрово-шліфувальні верстати

4.1 Призначення, область застосування і конструктивні різновиди

На безцентрово-шліфувальних верстатах оброблюються циліндричні зовнішні і внутрішні поверхні деталей, які не мають центрових отворів, а також конічні і фасонні поверхні в умовах багатосерійного та масового виробництва. Для шліфування зовнішніх поверхонь випускають універсальні і спеціальні верстати. В залежності від розташування лінії центрів шга безцентрово-шліфувальні верстати бувають:

- з горизонтальним розташуванням лінії центрів (рис. 32, а). З таким розташуванням лінії центрів випускають в більшості верстати середніх і малих розмірів;

- з нахиленим розташуванням лінії центрів (рис. 32, б). Використовуються у верстатах великих моделей і потрібен для обробки багатогабаритних деталей, а також при обдирочній обробці (кут нахилу може бути 30°);

- з вертикальним розташуванням лінії центрів. Ці верстати отримали обмежене використання.

Рисунок 32 - Схема розташування центрів

В залежності від способу поперечної подачі верстати бувають:

- з переміщенням бабки ведучого круга і супорта з опорною призмою відносно нерухомо закріпленої шліфувальної бабки;

- з переміщенням бабки шліфувального круга і супорта з опорною призмою по відношенню до нерухомо закріпленої бабки ведучого круга;

- з переміщенням бабок шліфувальних і ведучих колі^ відносно нерухомо закріпленого на верстатах супорта з опорною призмою.

По методу базування деталі, розрізняють верстати з базуванням на призмі 4, (рис.33,а) і на башмаках 5 (рис.33, б).

Рисунок 33 - Схема базування деталі:

1 - шліфувальний круг; 2 - деталь; 3 - ведуче коло; 4 - опорна призма; 5 - башмаки.

4.2 Технічна характеристика верстата ЗМ184:

- межі діаметрів оброблюваних деталей - 3...80 мм;

- найбільша довжина шліфування наскрізного – 250 мм;

врізаного – 145 мм;

- частота обертання шліфувального круга – 1370 хв -1;

- межі частот ведучого круга -11... 150 хв-1;

- потужність електродвигуна головного приводу -13 кВт.

4.3 Основні механізми і рух верстата ЗМ184

Рисунок 34 - Загальний вигляд безцентрово-шліфувального верстата ЗМ184:

1 - станина; 2 - бабка ведучого кб^а; 3,4- пристрій правки шліфувального круга; 5 - бабка шліфувального круга; 6 - механізм врізання

В процесі роботи верстата в ньому здійснюються наступні рухи:

- обертання шліфувального круга - головний рух;

- обертання ведучого круга - колова подача;

- поперечне переміщення бабки шліфувального круга - рух врізання (подача);

- прискорення поперечного переміщення бабки шліфувального круга і руху, які пов’язані з правкою круга - допоміжні рухи.

4.4 Робота механізмів верстата (рис.35)

Рисунок 35 - Кінематична схема безцентрово-шліфувального верстата ЗМ184

4.4.1 Привід головного руху

Обертання шліфувального круга здійснюється від електродвигуна МІ, клинописові передачу зі шківами діаметром 190-180 мм. Шліфувальний круг отримує частоту обертання п=1370 хв-1.

4.4.2 Привод кругової подачі - обертання заготовки

Обертання заготовки здійснюється ведучим кругом, яке отримує обертання від електродвигуна М2 постійного струму, черв'ячну передачу 2-22. Регулювання частоти обертання кола безступінчасте в межах n =l L.. 150 об/хв.

4.4.3 Привод поперечної подачі шліфувальної бабки

Рух врізання отримує шліфувальна бабка, яка переміщує по напрямку розкачування станини. Врізання здійснюється гідравлічно: прискорений привод від гідроциліндра Ц2, а поперечна подача (врізання) від гідроциліндра ЦІ. Врізання відбувається по напрямному циклу: форсування подачі, подача для наступної обробки, подача для кінцевої подачі,1 прискорений відвід бабки.

Шток циліндра Ц2 є продовженням гвинта 5, В штоці є паз, через який проходить клин „К", який закріплений на штоці гідроциліндра ЦІ. Клин потрібен для того, щоб підвести і опустити шток - гвинт 5 на упор „У", після цього клин відходить далі (відривається від ролика „Р", який вбудований в шток) і відбувається вигашування на упорі „У". Регулювання робочого хода здійснюється гвинтом з кроком Р=1,5 мм рукояткою PL Величина робочої подачі визначається кутом клина „К" і швидкістю його переміщення від гідро циліндра ЦІ.

4.4.5 Механізм правки круга

Правка шліфувального і ведучого круга здійснюється від електродвигуна М4, зубчаті передачі 28-102, 35-95 і ходові гвинти Р=2.

4.5 Наладка верстата

Наладка верстата включає в себе виконання наступних робіт:

- вибір характеристик і розмірів шліфувальних і ведучих кругів;

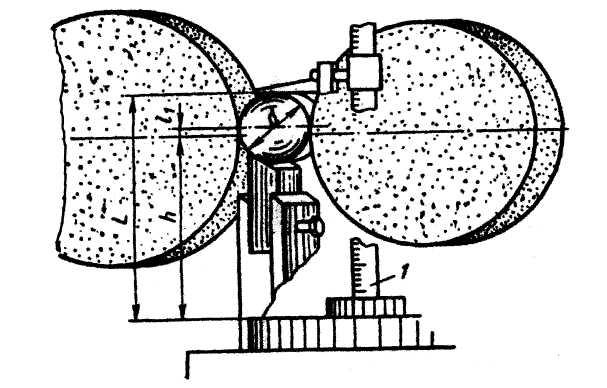

- в залежності від ширини круга довжини деталі вибирається довжина ножа, і встановлюється в супорт верстата. Скос ножа повинна бути направлена в сторону ведучого круга. Величина кута скоса ноші залежить від діаметра деталі і величина знімаємого припуску може бути в межах від 10° до 30°. Для забезпечення циліндричної вісі шліфуєма деталь повинна бути вище центрів шліфуємих і ведучих кругів на 0,15...0,25 діаметра деталі, і не більше ніж на 10... 12мм. Висоту деталі, яка встановлена на ніж, вимірюють штангенрейсмусом (рис.36);

Рисунок 36 Встановлення заготівки на ніж безцентрово-шліфувального верстата

- при обробці деталі наскрізним шліфуванням - повздовжньою подачею, ведучий круг повертають під кутом а=1,5°...6° при початковому шліфуванні і під кутом а=0,5°... 1,5° при кінцевому шліфуванні (рис, 37);

- при обробці деталі поперечною подачею (врізанням) вісі шліфувальних і ведучих коліс встановлюються паралельно один одному;

- встановлюють заготовку на ніж і обережно підводять шліфувальну бабку до деталі до появи невеликої іскри і роблять обробку.

Рисунок 37 - Схема шліфування повздовжньої подачі на безцентрово-шліфувальному верстаті

4.6 Принцип роботи верстата

В залежності від метода шліфування - повздовжньою подачею або врізанням, обробка деталі відбувається наступними рухами:

а) шліфування повздовжньою подачею.

Відстань між ведучім і шліфувальним кругами встановлюються переміщенням бабки шліфувального кругу на заданий розмір.

При включенні верстата шліфувальний та ведучий круги отримують обертання. При цьому заготовка за допомогою ведучого круга обертається і отримує повздовжню подачу вздовж своєї вісі. Повздовжню подачу заготовки забезпечує одна з складових систем сил «S» (рис. 37), яка виникає повертанням ведучого кола на кут «α».

б) Шліфування деталей методом врізання.

При шліфуванні методом врізання вісі шліфувальних і ведучих коліс повинні бути паралельно один до одного. При цьому складова система сих «S» буде дорівнювати нулю. Поперечною подачею бабки буде відбуватися обробка циліндричних, конічних, або фасонних поверхонь в залежності від профілю круга.

5. Внутрішньошліфувальні верстати

5.1 Призначення, область застосування та конструктивні різновиди

Верстати призначені для шліфування отворів циліндричної та конічної форми, а також торців заготовки. По виду кругової подачі випускають звичайні та планетарні верстати. Звичайні верстати застосовують для шліфування отворів в деталях тіл обертання. Ці верстати отримали широке розповсюдження. Для шліфування отворів у важких корпусних деталях, а також у деталях несиметричної форми використовують планетарні верстати (рис 38). В залежності від ступеня автоматизації внутрішньо шліфувальні верстати використовують в усіх типах виробництва.

5.2 Технічна характеристика внутрішньошліфувального верстата ЗК228В:

- межі діаметрів шліфуємих отворів - 50...80 мм;

- найбільша довжина шліфування – 200 мм;

- найбільший діаметр встановлюємого виробу – 560 мм;

- частота обертання шпинделя виробу (регулювання безступінчасте) - 100.. .600 об/хв; внутрішньошліфувального шпинделя - 4500... 12000об/хв;

- швидкість переміщення столу - 0,1... 12 м/хв.;

- потужність електродвигуна головного приводу - 5,5 кВт.

Рисунок 38 - Загальний вигляд внутрішньошліфувального верстату ЗК228В

5.3 Основні механізми верстата (рис.38):

1 - бак ЗОР; 2 - електронасос для подачі ЗОР; 3 - міст; 4 - гвинт для поперечного переміщення бабки виробу; 5 - салаки; 6 - бабка виробу; 7 - маховик для повороту торцешліфувального пристрою з верхнього в робоче положення; 8 - шліфувальне коло торцешліфувального пристрою; 9 - маховик ручної подачі кола; 10 - шпиндель з патроном; 11- торцешліфувальний пристрій; 12 - шпиндель шліфувальної бабки; 13 -лімб; 14 - пульт керування; 15 - шліфувальна бабка; 16 - електрошафа; 17 - стіл; 18 -станина; 19 - маховик поперечного переміщення стола; 20 - рукоятка керування поперечного переміщення стола; 21 - маховик поперечного переміщення шліфувальної бабки;

5.4 Рухи у верстаті:

- гоіовйий рух - обертання шпинделів шліфувальної бабки і торцешліфувального | пристрою;

- рухи подач:

а) поперечна подача стола зі шліфувальною бабкою від гідроприводу і ручна - від маховика;

б) поперечна періодична подача шліфувальної бабки від приводу і ручна - від маховика;

в) кругова подача - обертання заготовки;

г) ручна подача кола торцешліфувального пристрою на врізання від маховика;

- допоміжні рухи:

ручне переміщення стола, шліфувальної бабки, бабки виробу, які не пов'язані з обробкою, повертання торцешліфувального пристрою до деталі і відвід в початкове положення; рухи, які пов'язані з правкою кола.

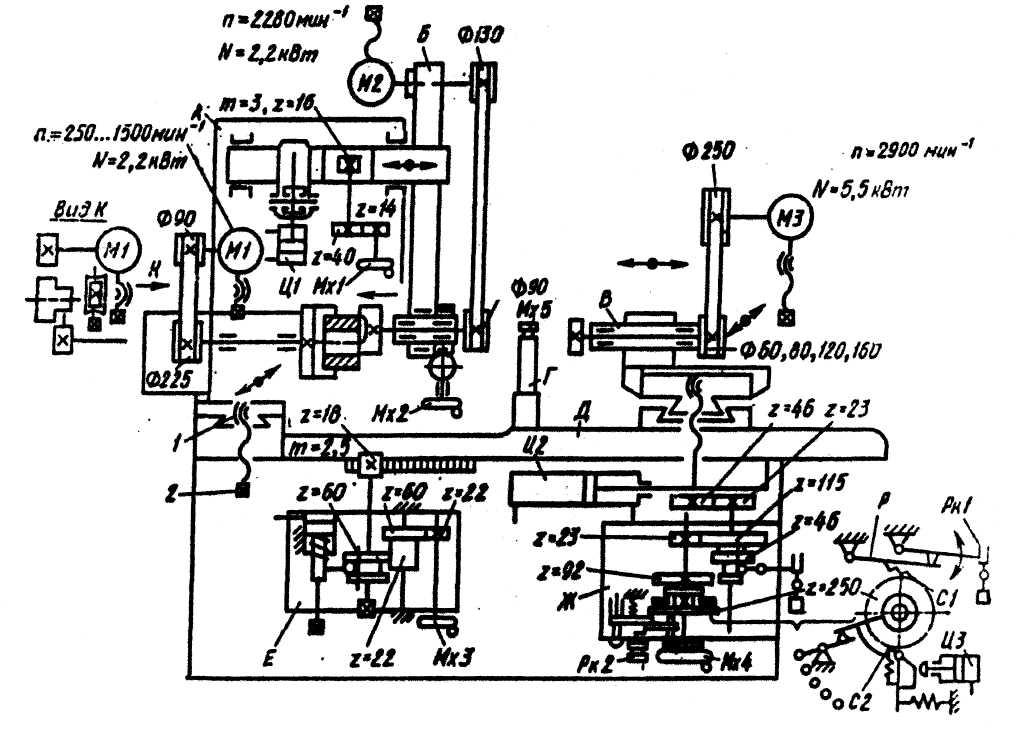

5.5 Робота механізмів верстата (рис.39)

5.5.1 Привод головного руху

Шпиндель шліфувальної бабки В отримує обертання від електродвигуна МЗ. Змінення частоти обертання шпинделя відбувається змінними шківами 060; 80; 120; 160.

Шпиндель торцешліфувального пристрою Б отримує обертання від електродвигуна М2 і пасову передачу з діаметрами шківів 130-90.

Рисунок 39 - Кінематична схема внутрішньошліфувального верстата ЗК228В

5.5.2 Привод обертання заготовки

Шпиндель з оброблюваною заготовкою отримує від електродвигуна МІ і пасову передачу мий з діаметрами шківів 90-225мм. Регулювання швидкості обертання заготовки відбувається електродвигуном з безступінчастим регулюванням.

5.5.3 Привод повздовжньої подачі стола

Повздовжню подачу стола Д зі шліфувальною бабкою В отримує від гідроприводу з гідроциліндром Ц2. Швидкість переміщення регулюється безступінчасто. Ручне переміщення стола відбувається маховиком Мхз механізму Е (див. рис.39).

5.5.4 Привод поперечної подачі шліфувальної бабки

Поперечна подача шліфувальної бабки В здійснюється механізмом подачі Ж, який забезпечує:

а) ручне переміщення за один оберт маховика Мх4;

б) прискорене переміщення по кінематичному ланцюгу:

![]()

в) повільне переміщення по кінематичному ланцюгу:

![]()

г) періодичне переміщення, при якому по засобу розкачування рукоятки Рк1 важільну систему Р і собачку С1, здійснюється повертання храпового колеса Z=250. У цьому випадку при повертанні храпового колеса на один зуб, поперечна подача складає:

![]()

При одному розкачуванні рукоятки Рк1 собачка може повернути храпове колесо на один-шість зубів і забезпечити подачу бабки від 0,002...0,014мм/розкоч. Автоматичну поперечну подачу шліфувальної бабки за один подвійний хід стола забезпечує гідрозподілювач ЦЗ. У цьому випадку золотник гідро розподілювача через важіль діє на собачку С2, прилягаючій зі зубцями храпового колеса. Потрібна подача встановлюється рукояткою Рк2.

5.5.5 Привод повздовжнього і кругового переміщення торцешліфувального пристрою

Ручне повздовжнє переміщення (до деталі або від деталі) торцешліфувального пристрою Б відбувається обертанням маховика Мхі, зубчасту передачу 14-20 і рейкову передачу.

Повертання пристрою з верхнього положення в нижнє (робоче) і у зворотному напрямку відбувається гідроциліндром ЦІ.

5.5.6 Привод подачі торцешліфувального пристрою

Подача пристрою на врізання виконується обертанням маховика Мх2,через черв'ячну і рейкову передачу.

5.5.7 Правка шліфувального кола

Наладочне переміщення алмазу разом з пристроєм Г здійснюється вручну. Подача

алмаза відносно кола здійснюється обертанням маховика Мх5. Торцешліфувальний круг правлять вручну при коливальному русі оправки, несущій алмаз.

5.6 Нащадка верстата

Наладка внутрішньошліфувального верстата складається з виконання наступних робіт:

- встановлення затискного пристрою на шпиндель бабки пристрою: трьохкулачкового самоцентруючого патрона або патрона іншого типу, як мембранного, втулкового з прихватами і інші;

- встановлення кулачків патрона в положення, яке відповідає діаметру обробки деталі і їх шліфування для усунення биття;

- вибір шліфувального круга відповідного розміру і характеристики; встановлення круга на шпиндель шліфувальної бабки;

- встановлення і закріплення оброблюваної деталі і заготовки, встановлення захисного кожуха;

- вибір потрібної частоти обертання шліфувального круга за допомогою змінних шківів і регулювання натягування ременю;

- встановлення упорів в пази стола так, щоб при ході столу вправо і вліво шліфувальний круг виходив зі шліфуємого отвору деталі на 0,3...0,5 своєї ширини;

- пристрій для правки кругу встановлюють і закріплюють в повздовжньому напрямку руху стола так, щоб шліфувальний круг був від торця обертаємої деталі на величину, яка дорівнює ширині круга плюс 5…10 мм;

- при шліфуванні конусїїйх отворів треба повернути бабку виробу на заданий куті.

Після наладки зробити пуск верстата в наступній послідовності:

- підключити верстат до електромережі пакетним вмикачем;

- увімкнути обертання шліфувального круга;

- увімкнути електродвигун гідросистеми і разом з ним електронасос охолодження;

- увімкнути гідропанель і встановити рукоятку в положення «ПУСК»;

- зробити правку шліфувального круга;

- увімкнути потрібну частоту обертання деталі|.

5.7 Принцип роботи верстат

Після наладки верстата і його вмикання, обробка здійснюється наступними рухами:

а) шліфування циліндричних отворів: шліфувальний круг отримує обертання, стіл зі шліфувальною бабкою - повздовжню, шліфувальна бабка отримує періодичну подачу за один подвійний хід столу до отримання заданого розміру;

б) шліфування конічних отворів: бабка з виробами повертається на заданий кут конуса і обробка відбувається рухами, що і при шліфуванні циліндричних отворів;

в) шліфування торців деталі: торцешліфувальний пристрій повертається в робоче положення за допомогою гідроциліндра ЦІ, обертанням маховика Мхі шліфувальне коло підводиться до деталі і подача на врізання відбувається маховиком Мх2 на величину зняття припуску.

6 Плоскошліфувальні верстати

6.1 Призначення, область застосування і конструктивні різновиди

Плоскошліфувальні верстати потрібні для шліфування плоских поверхонь периферією або торцем кола. Верстати використовують в одиничному і дрібносерійному виробництві, а при високому рівні автоматизації - у серійному, багатосерійному і в масовому виробництві.

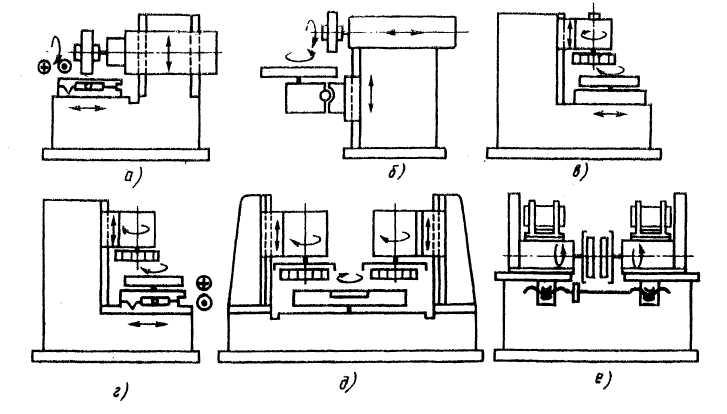

Найбільш частіше використовують плоскошліфувальні верстати:

- з прямокутним столом і горизонтальним шпинделем (рис. 40, а);

- з круглим столом і горизонтальним шпинделем (рис. 40, б);

- з круглим столом і вертикальним шпинделем (рис. 40, в, г);

- з прямокутним столом і вертикальним шпинделем (рис.40, д);

- з прямокутним столом і двома горизонтальними шпинделями (рис. 40, е).

Рисунок 40 - Схеми компоновок плоскошліфувальних верстатів

6.2 Плоскошліфувальний верстат ЗБ722 з прямокутним столом та горизонтальним шпинделем

6.2.1 Основні механізми і рухи (рис.41)

На напрямних станини 1 встановлений прямокутний стіл 2, який отримує від гідроприводу зворотно-поступальний рух - повздовжню подачу; на робочій поверхні стола є Т-подібні пази, які використовуються для закріплення деталей або магнітної плити 3. На бічній поверхні стола встановлюють упори 4, які діють на важіль 5 і реверсують рухи стола. На станині 1 встановлена колона 6. На її вертикальних напрямних змонтовані полозки зі шліфувальною бабкою, що утримує шпиндель з кругом 8, отримуючий обертання від електродвигуна. Вертикальним переміщенням шліфувальної бабки встановлюється глибина шліфування. Якщо ширина оброблюваної деталі більше ширини, то шліфувальній бабці передається періодична поперечна подача після кожного хода або подвійного ходу стола.

Рисунок 41 - Загальний вигляд плоскошліфувального верстата з горизонтальним шпинделем

6.2.2 Принцип роботи верстата

Оброблювана деталь встановлюється в пристрої на стіл верстата і закріплюється. Якщо деталь має невелику висоту і достатньо велику площу основи (диски, кільця, пластини та ін.), їх встановлюють на магнітній стіл і за допомогою магніту вони притискаються.

Шліфувальний круг з вибраними розмірами і характеристикою, встановлюється на шпиндель шліфувальної бабки і закріплюються.

Після виконаної наладки верстата його вмикають в роботу: вмикається обертання круга шліфувальна бабка опускається вниз і встановлюється на глибину шліфування, вмикається гідропривід повздовжньої подачі стола. Після кожного ходу або подвійного ходу стола шліфувальна бабка отримує періодичну поперечну подачу. Якщо обробка деталі проводиться за декілька проходів, то по закінченню першого проходу шліфувальна бабка зміщується вниз на глибину другого проходу і т.д., поки не буде закінчена повна обробка деталі, тобто зняття всього припуску. Після закінчення обробки деталь (деталі) знімають і встановлюються нові заготовки.

6.2.3 Обробка на плоскошліфувальних верстатах з круглим столом з горизонтальним і вертикальним шпинделем

Верстати з круглим столом випускаються з горизонтальним і вертикальним шпинделем -один або двома. На рисунку 42, а і б зображені схеми обробки на верстатах з круглим столом.

Обробка деталей на верстатах з горизонтальним шпинделем (рис.42, а) проводиться наступними шляхами: шліфувальне коло отримує оберти від електродвигуна, оброблювана заготовка, яка встановлена на круглому столі, отримує оберти - кругову подачу. Бабка зі шліфувальним кругом отримує поперечну подачу в радіальному напрямку до столу з заготовкою. Ці верстати забезпечують більш точну обробку за рахунок меншої дуги контакту круга з деталлю, а отже, менші сили різання і нагрів при обробці. Профілювання утворюючої круга дозволяє шляхом обробки периферією круга отримати фасонні поверхні. Обробку можна проводити за декілька проходів за рахунок вертикального переміщення шліфувальної бабки вниз на заготовку.

Рисунок 42 - Схеми плоского шліфування на верстатах з круглим столом

Обробка верстатах з вертикальним шпинделем (pиc. 42, б)

Верстаті, які працюють торцем круга більш продуктивні за рахунок більшої площі дотикання круга з деталлю.

При обробці шліфувальний круг отримує оберти від електродвигуна, а стіл з деталлю - кругову подачу (оберти). Глибина шліфування встановлюється переміщенням шліфувальної бабки вниз на деталь. На двошпиндельних верстатах можна проводити двосторонню обробку або початкову чи кінцеву обробку. З однієї сторони на рис. |43 зображена схема обробки на двошпиндельному верстаті деталей типу «Втулка». При обертанні стола деталі, проходячи між колами, обробляється попередньо і кінцево.

Деталі, які вийшли з-під круга кінцевої обробки, знімаються і встановлюються нові заготовки. Процес обробки відбувається безперервно без зупинки верстата.

Рисунок 43 - Обробка на плоскошліфувальному верстаті з круглим столом з двома вертикальними шпинделями

7. Доводочні верстати

7.1 Призначення і різновиди верстатів для фінішної обробки деталей

Доводочні верстати призначені для кінцевої обробки деталей і видалення слідів

шорсткості, залишених на попередніх операціях. Фінішна (кінцева) обробка деталей застосовується у випадках, коли на інших верстатах неможливо отримати точність розмірів, геометричну форму і шорсткість поверхонь. Для кінцевої (фінішної) обробки використовуються різні доводочні верстати, як:

- хонінгувальні;

- притирочні;

- суперфінішні;

- полірувальні та ін.

7.2 Хонінгувальні верстати

Призначені для обробки в основному внутрішніх поверхонь деталей, іноді зовнішніх, за допомогою інструмента - хонінгувальної головки (хона).

При обробці шорсткість поверхні може бути досягнута в межах 0,32...0,08 мкм, можливе виправлення геометричної форми - конусності, овальності і ін.

Припуск на обробку залишається в межах 0,01.. .0,05 мм.

Конструкція хонінгувальної головки (хона) зображена на рис. 44,|а. Різальною частиною головки є дрібнозернисті абразивні бруски 4, які кріпляться на планках 7, розміщених по зовнішній циліндричній поверхні і зв'язаних з корпусом пружинами 6. На стержень головки з різьбою 3 насаджені конуси 5 і 2. Після кожного подвійного ходу головки стержень 3 повертається, зближує конуси і через пальці 1 розсовує планки 7 з брусками 4, забезпечуючи радіальну додачу.

Хонінгувальний верстат (рис. 44, б) призначений для обробки циліндричних отворів в умовах одиничного і дрібносерійного виробництва.

Основними вузлами верстата є станина 3, колона 2, електродвигун головного руху (обертання хона) 1, рухома каретка 4, стіл 5 і гідропанель 6.

Принцип роботи верстата

Оброблювана деталь встановлюється на столі, хонінгувальна головка - в шпинделі верстата. В процесі обробки головка від привода з електродвигуном 1 отримує обертання - головний рух; рухома каретка разом з головкою отримує зворотньо-поступальний рух - подачу від гідропривода. Радіальна подача забезпечується зміщенням абразивних брусків в радіальному напрямку за кожний подвійний хід головки (див. опис конструкції хонінгувальної головки – рис. 44, а). Крім звичайних хонінгувальних верстатів з зворотно-поступальним рухом інструмента, випускаються вібраційні і анодно-механічні хонінгувальні верстати.

Обробка на цих верстатах підвищує якість і продуктивність.-

Сутність вібраційного хонінгування полягає в тому, що крім зворотно-поступального руху інструмента (хона) останній отримує додаткові коливальні рухи з частотою коливання 200... 500. подв. ходів/хв. з амплітудою коливань 2... 50 мм.

Принцип роботи анодно-механічних хонінгувальних верстатів оснований на частковому розчиненні гребінців мікронерівностей поверхні і механічному видаленню нерівностей за допомогою притира і абразивної суспензії.

Рисунок 44 – Хонінгувальний верстат:

а – шліфувальна головка; б - загальний вигляд хонінгувального верстата

У вигляді електроліту застосовують фосфорнокислі і азотнокислі солі з додаванням дрібнозернистого абразивного порошку.

7.3 Притирочні верстати

Пригарка поверхонь деталей здійснюється інструментами - пригарами, які виготовляють з чавуна, м'якої сталі, бронзи, твердих порід дерев та ін.. Різальною частиною притира є дрібнозернистий абразивний порошок або паста. Пасти з окису хрому, окису алюмінію і ін.

Під час обробки абразивний порошок змочують керосином або скипидаром і наносять на робочу поверхню притира.

На притирочних верстатах оброблюють різні зовнішні і внутрішні поверхні, притирають шийки колінчастих валів двигунів, кулачки розподільчих валиків, калібри-пробки, зубчасті колеса, кінцеві міри і ін.

Шорсткість поверхонь може бути досягнута в межах 0,08...0,02 мкм. Припуск на обробку залишають в межах 0,005.. .0,02 мм.

Розглянемо процес обробки деталей на притирочному верстаті (рис. 45, а, б, в|). Пригарка поверхонь деталей здійснюється пригарами 3 і 5 (рис. 45, а). Притир 3, який встановлений в шпинделі верстата, отримує обертання від привода і переміщується вертикально від гідроциліндрів, притискуючись до поверхні оброблюваних деталей, поміщених у гніздах сепаратора 4 (рис. 45, б). Вісь сепаратора 4 може бути розміщена ексцентрично відносно вісей притирів 3 і 5 на величину «е», або концентрично. У першому випадку сепаратор з деталями крім обертання отримує коливальний рух на величину ексцентриситету, від окремого привода. У другому випадку обертання притирів 3 і 5 і сепаратора 4 з деталями відбувається відносно однієї вісі (без коливань).

Коливальні рухи сепаратора з деталями відносно притирів забезпечує більш якісну обробку поверхні деталі.

Рисунок 45 - Притирка деталей на притирочних верстатах:

а - загальний вигляд притирочного верстата3816; б - сепараторний диск для деталей і траєкторія руху деталей; в - кінематична схема верстата 3816

7.4 Верстати для суперфінішувальної обробки

Суперфінішування - це надчистова обробка деталей, яка забезпечує отримання шорсткості оброблюваних поверхонь у межах 0,02... 0,002 мкм.

На суперфінішних верстатах оброблюються зовнішні і внутрішні поверхні, в т.ч. плоскі. Інструментом для обробки служать дрібнозернисті абразивні бруски.

Припуск на обробку не залишається, оскільки процес полягає у знятті мікронерівностей, які залишились від попередніх операцій і отриманий розмір повинен знаходитися у межах допуску, вказаного на кресленні.

При обробці циліндричних зовнішніх поверхонь (рис. 46, а) деталь встановлюється в центрі і отримує від привода обертаючий рух, інструмент - бруски отримують зворотно-поступальний рух вздовж вісі деталі і одночасно коливальний рух з частотою коливання 500.. 1800 кол/хв. А результаті вказаних рухів гребінці нерівностей зрізуються і деталь отримує більш високу чистоту поверхні. На рисунку 46, б показана обробка внутрішніх і плоских поверхонь з вказаним напрямком руху.

Оброблювана заготовка встановлюється у центрі між передньою бабкою 1 і задньою бабкою 4. Заготовка від приводу отримує обертальний рух. Абразивні бруски кріпляться в спеціальних державках, котрі разом з брусками отримують зворотньо-поступальний рух по оброблюєш» поверхні за допомогою гідропривода і одночасно притискаються і заготовки. Коливальний рух бруски отримують від окремого привода засобом ексцентрика.

Швидкість обертання деталі складає 2-20 м/хв., повздовжня подача брусків 0,1…0,15 мм/об, а число коливань брусків 500... 1800 кол/хв.

Рисунок 46 - Схеми обробки і рухи на суперфініпших верстатах:

а - циліндричних поверхонь; б - внутрішніх поверхонь; в - плоских поверхонь

Рисунок 47 - Загальний вигляд суперфініпшого верстата для обробки циліндричних зовнішніх поверхонь

Контрольні питання

1. Вказати призначення, область застосування і класифікацію шліфувальних верстатів.

2. По рис.28,а.. .з пояснити рухи, які здійснюються при обробці.

3. Вказати призначення і область застосування круглошліфувальних верстатів.

4. Назвати основні механізми і рухи круглошліфувального верстата ЗМ151 (рис.29).

5. Назвати основні параметри круглошліфувального верстата ЗМ151.

6. Пояснити роботу механізмів круглошліфувального верстата ЗМ151 (рис.З0).

7. Які наладочні роботи в круглошліфувальному верстаті необхідно виконати для підготовки його до роботи?

8. Вказати призначення, область застосування і конструктивні різновиди безцентрово-шліфувальних верстатів.

9. Назвати основні параметри безцентрово-шліфувального верстата ЗМ184.

10. Назвати основні механізми і рухи безцентрово-шліфувального верстата ЗМ184.

11. Поясніть роботу механізмів безцентрово-шліфувального верстата ЗМ184 (п.4.4.1...4.4.5).

12. Назвати, які наладочні роботи необхідно виконати на безцентрово-шліфувальному верстаті при підготовці його до роботи.

13. Поясніть принцип роботи безцентрово-шліфувального верстата.

14. Призначення і область застосування внутрішньошліфувальних верстатів.

15. Назвати основні параметри внутрішньошліфувального верстата ЗК228В.

16. Назвати основні механізми внутрішньошліфувального верстата (рис.38).

17. Назвати рухи внутрішньошліфувального верстата ЗК228В.

18.Поясніть роботу механізмів внутрішньошліфувального верстата (п.4.5.1 ...4.5.7).

19. Назвати, які наладочні роботи треба виконати на внутрішньошліфувальному верстаті для підготовки його до роботи.

20. Пояснити принцип роботи внутрішньошліфувального верстата при шліфуванні отворів, конічних поверхонь і торців.

21. Вказати призначення, область застосування і конструктивні різновиди плоскошліфувальних верстатів.

22. Назвати основні механізми і рухи плоскошліфувального верстата ЗБ722 (рис. 41).

23. Пояснити принцип роботи плоскошліфувального верстата.

24. Пояснити особливість обробки на плоскошліфувальних верстатах (рис.42,а і б).

25. Вказати призначення хонінгувальних верстатів.

26. Пояснити конструкцію інструмента - хонінгувальної головки (хона).

27. Пояснити принцип роботи хонінгувального верстата.

28. Вказати призначення притирочних верстатів, різального інструменту і особливості обробки на них.

29. Вказати призначення суперфінішних верстатів, різальний інструмент і особливості обробки на них.

Список літератури

Локтева С.Е. Станки с программным управлением и промышленные роботы. – М.: Машиностроение, 1986.

Чернов Н.Н. Металлорежущие станки. – М.: Машиностроение, 1988.

Тема З.14 Шліфувальні верстати з ЧПК

Питання:

1. Конструктивні особливості шліфувальних верстатів з ЧПК

2. Круглошліфувальний верстат з ЧПК ЗМ151Ф2

3. Плоскошліфувальні верстати з ЧПК

Конструктивні особливості шліфувальних верстатів з ЧПК

Системами ЧПК оснащують різні шліфувальні верстати, як круглошліфувальні, плоскошліфувальні, внутрішньошліфувальні та інші.

Оснащення шліфувальних верстатів системами ЧПК викликає деякі труднощі у зв'язку з рядом причин. При шліфовці необхідно отримувати високу точність розмірів і якість поверхні. Інструменти — шліфувальні круги в процесі обробки інтенсивно зношуються і для цього потрібна автоматична компенсація зносу круга. Крім того на точність обробки впливають жорсткість системи ВПІД, температура, неточність самого верстата, різні припуски та ін., тому шліфувальні верстати оснащуються замкнутими системами ЧПК, які могли б забезпечити компенсацію похибок, виникаючих від |вищевказаних факторів. Для цього у верстатах передбачені вимірюючи системи з високою дозвільною здатністю, які забезпечують жорсткі допуски Ш точність позиціонування.

Наприклад, в круглошліфувальних верстатах такі вимірюючі системи забезпечують безперервний вимір діаметрів в процесі обробки і контроль поздовжнього переміщення

Через великий обсяг технологічної інформації недоцільно використовувати програмоносій на перфострічці і тому в шліфувальних верстатах частіше застосовують системи ЧПК типу CNC, які забезпечують керування по 3...4 координатам, а для верстатів, які працюють декількома колами керування можливе по 5...6 координатам і більше.

Взаємозв'язок між оператором і системою ЧПК (CNC) у більшості випадках відбувається в діалоговому режимі за допомогою дисплея. Є можливість дистанційного вводу програм від центральної ЕОМ.

Найбільш розповсюджені круглошліфувальні верстати для обробки багатоступеневих деталей з однієї установки, що підвищує їх продуктивність за рахунок скорочення часу на установку і зняття деталей.

Намітилася тенденція до створення багатоцільових шліфувальних верстатів для обробки в патроні з однієї установки внутрішніх і зовнішніх поверхонь деталей тіл обертання. Такі верстати мають декілька шліфувальних шпинделів і можуть входити у гнучкий виробничий модуль, який обслуговується промисловим роботом. В цьому випадку верстат повинен мати пристрій автоматичної зміни інструментів з метою зміни зношеного кола, або кола, відповідного оброблюємого отвору.

2. Круглошліфувальний верстат з ЧПК ЗМ151Ф2

Призначення і область застосування

Круглошліфувальний верстат Зм151Ф2 призначений для шліфування циліндричних гладких поверхонь багатоступеневих валів в умовах дрібносерійного і серійного виробництва. На верстаті можливо проводити обробку в автоматичному режимі поздовжнє, врізне і строчне шліфування, а також підторцьовку буртиків.

В процесі обробки застосовується активний контроль розмірів оброблюємих валів за допомогою механізму вимірюючої скоби і прикладу осьової орієнтації. Верстат може вбудовуватися в автоматизовані ділянки з керуванням від ЕОМ.

Клас точності верстата «П», він забезпечує 6-й квалітет оброблюваних діаметрів.

2.2 Технічна характеристика верстата:

- Найбільші розміри встановлюємих деталей, мм:

діаметр -200

довжина -700

діаметр заготівки, шліфуємий з активним контролем -20...85

- швидкість обертання шпинделя шліфувального кола, м/с - не більше 50

- робочі подачі шліфувальної бабки, мм/хв.:

для попередньої обробки -0,2... 1,2

для кінцевої обробки -0,1. .0,6

доводочні подачі -0,02... 0,12

швидкість переміщення столу, м/хв. -0,05...5

- частота обертання заготівки -50...500 (регулювання безступінчасте)

2.3 Пристрій ЧПК верстата

Пристрій ЧПК спеціалізований, програму вводять за допомогою декадних перемикачів.

По програмі можливо шліфувати вісім ступенів заготівки. Число програмуючих координат - 2; і обробка відбувається послідовно по кожній координаті. Контроль діаметрального зносу кола (координата X) проводиться і коректується шляхом при вимірюванні діаметра заготівки в процесі обробки приладом активного контролю. Контроль базового торця заготівки (координата Z)- приладом осьової орієнтації.

Дискретність переміщення по координаті X - 0,001 мм, по координаті Z – 0,01 мм.

Пристрій ЧПК оснащений цифровою індикацією, яка показує положення робочих органів і хід виконання технологічних команд.

2.4. Основні механізми і рухи у верстаті

По напрямним станини А отримує зворотно-поступовий рух стіл Ж (поздовжня подача), на котрому розміщений поворотний стіл. Заготівка встановлюється у центрі передньої бабки Б і задньої Е, отримуючи кругову подачу від приводу, який розміщений в корпусі передньої бабки Б. По поперечним направляючим станини А переміщується шліфувальна бабка В прискорено або з робочою подачею від ручного або механічного привода Д. Шліфувальний шпиндель отримує обертання - головний рух і осьове переміщення для підшліфовки торців - осьова подача. Правка шліфувального кола відбувається за допомогою прикладу Г (рис 48).

2.5. Робота механізмів верстата

2.5.1 Привод головного руху

Шпиндель 8 отримує обертання від асинхронного електродвигуна МІ і пасову передачу зі шківами діаметром 153-70 мм. Швидкість обертання круга постійна - не регулюється.

Рисунок 48 – Кінематична схема шліфувального верстата ЗМ151Ф2

2.5.2. Привод осьового переміщення шпинделя зі шліфувальним колом

Даний рух забезпечує піл шліфовку торців деталі і здійснюється від гідроприводу з гідроциліндром Ц5. При подачі масла в гідроциліндр його поршень-рейка отримує переміщення і повертає рейкове колесо Z=17, вал 14 і кулачок 4. Кулачок при своєму обертанні натискає на плунжер 5 і через систему важелів 6 переміщує в осьовому напрямку і відбувається підшліфовка торця.

2.5.3. Привод поздовжньої подачі столу

Поздовжнє переміщення столу здійснюється гідроциліндром ЦІ або вручну за допомогою маховичка 9 через зубчаті передачі Z=14-62, Z=12-48 і рейкову передачу.

2.5.4. Привод обертання деталі

Здійснюється від електродвигуна М2 постійного струму через дві клинописові передачі зі шківами 74-122 і 63-168. Шпиндель 2 нерухомий, а обертання деталі здійснюється від поводка планшайби.

2.5.5. Привод поперечних подач шліфувальної бабки

В верстаті можуть забезпечуватися наступні переміщення шліфованої бабки:

- установочний ручний підвід за допомогою маховичка 8 через конічну передачу Z=39-39, черв'ячну 2-40 і гвинтову передачу з кроком Р=10 мм;

- швидке переміщення від двостороннього електродвигуна М4, черв'ячну передачу 2-30 і гвинтову передачу з кроком Р 10 мм;

- автоматичну робочу подачу (безперервну і періодичну від електродвигуна постійного струму МЗ), черв'ячні передачі Z=2-30 і 2-40 і далі через зубчату передачу 39-39, черв'ячну передачу 2-40.

Швидкість обертання електродвигуна МЗ регулюється тахогенератором, який забезпечує стабільну частоту обертання при зміні навантаження. Періодична поперечна подача шліфувальної бабки здійснюється включенням муфти МІ.

2.5.6. Привод осьового відведення пінолі задньої бабки і виведення конусоподібності

Осьовий відвід пінолі задньої бабки відбувається за допомогою гідроциліндра, який переміщує поршень - рейку з модулем m=2мм або вручну - обертом від рейкового колеса Z=24. Затиск деталі в центрах вироблюється пружиною.

На бабці механізм виведення конусоподібності на деталі, що шліфується. Робота механізму складається з того, що конусний отвір під центр розточений ексцентрично відносно зовнішнього діаметра пінолі (рис.48, переріз 3-3). Тому при включенні електродвигуна М5 можлива подача деталі на коло поворотом пінолі, при цьому центр задньої бабки може переміщуватися на +0,05мм або на -0,05мм (до деталі або від деталі), що забезпечує виправлення похибки по конусоподібності.

2.5.7. Механізм правки шліфувального кола

Правка шліфувального кола може здійснюватися:

- вручну подачею алмаза на шліфувальний круг маховичком 2, через зубчаті передачі Z =22-72, 27-27 і ходовий гвинт 3 з кроком Р=2мм.

- автоматично від гідросистеми. Плунжер за допомогою собачки 1 повертає храпове колесо Z=200, яке закріплене на гвинті 3. Поздовжнє переміщення каретки прщщїу0 правки здійснюється від гідроциліндра ЦЗ. На каретці під кутом 45 ° рухається від гідроциліндра Ц4 корпус, який опирається щупом на копір 4. Копір забезпечує правку кола за декілька робочих ходів. Тонке регулювання положення копіра 4 проводиться гвинтом з кроком Р= 1,5мм.

2.5.8. Механізм введення вимірюючої скоби і приладу осьової орієнтації

В колоні 1 шарнірно змонтований гідроциліндр 2. Вимірююча скоба 17 закріплена на штоці 10 (гідроциліндр на схемі не показаний), який перемішується вздовж вісі шліфувального кола і має два крайніх положення (рис.49).

Для виводу скоби з зони шліфування масло подається в нижню поміть (

гідроциліндра 2, при цьому шток 3 через 4 діє на штангу 7, повертаючи корпус 6 скоби відносно вісі 8. Скоба виведена з зони виміру, але ще не піднялась вгору. При подальшому русі штоку 3 скоба і закріплений на кронштейні 9 механізм введення приладу осьової орієнтації повертається навколо вісі 5 і підіймається вгору.

Введення вимірюючої скоби здійснюється при русі поршня вниз.

Рисунок 49 - Вимірююча скоба і прилад осьової орієнтації

Прилад осьової орієнтації 16, закріплений клємним затискачем на кронштейні 15, який має качаючий рух навколо вала 14 через поршень 12 гідроциліндра 11. При ^введенні приладу масло поступає у безштокову порожнину гідроциліндра 11, при виведенні - в штокову. Кінцеві положення поршня фіксується мікроперемикачами. Пружина 13 спрацьовує при відсутності тиску масла в штоковій порожнині.

3. Плоскошліфувальні верстати з ЧПК/

3.1.1 Призначення і область застосування

Верстати призначені для обробки заготівок різних профілів методом врізання, а також плоских поверхонь периферією або торцем круга в умовах одиничного та дрібносерійного виробництва.

3.2 Плоскошліфувальний верстат з ЧПК ЗЕ711ВФЗ-1

3.2.1. Технічна характеристика верстату:

- розміри робочої поверхні столу (1×Ь), мм -400×200

- найбільша швидкість різання -35 (обертання шліфувального кола), м/с

- швидкість поздовжнього переміщення столу, (регулювання безступеневе), м/хв. -2... З 5

- автоматична вертикальна подача

шліфувальної бабки, мм/хід -0,002... 0,1

- автоматична поперечна подача столу,

(регулювання безступеневе), м/хід -0,5.. .20

3.2.2. Пристрій ЧПК верстата

Пристрій ЧПК типу НЗЗ-1М. Число керованих координат (всього/ одночасно) – 3/3; програмоносій - 8-ми доріжкова перфострічка.

3.2.3. Привод подач

Стіл 2 і шліфувальна головка отримують подачі по координатним вісям (рис. 50):

X - поздовжнє переміщення від крокового електродвигуна МЗ, черв'ячну передачу 3-50 і ходовий гвинт 2 з кроком Р=5мм.

Z - поперечне переміщення від крокового електродвигунаМ2, черв'ячну передачу 3-50 і ходовий гвинт 6 з кроком Р=5.

Y - вертикальне переміщення шліфувальної головки від крокового електродвигуна, черв'ячну передачу і ходовий гвинт (на схемі не показано).

Рисунок 50 - Кінематична схема плоскошліфувального верстата ЗЕ711ВФЗ-1

3.2.4. Механізм правки шліфувального круга

Механізм правки 1 встановлено на шліфувальній головці 3. Правка кола проводиться алмазом, який відповідає профілю оброблюваної деталі. Від пристрою ЧПК алмазу передаєьтся переміщення по координатам X - в поздовжньому напрямку; Z – в поперечному напрямку. Оправка з алмазом має поворот навколо вісі Y (координата В) в межах 300. Поворот алмаза навколо вісі Y забезпечує отримання фасованого профілю круга (рис.51).

Рисунок 51 - Механізм правки шліфувального кола верстата ЗЕ711ВФЗ-1

Контрольні питання

1. Вказати конструктивні особливості шліфувальних верстатів з ЧПК; чому є ускладнення в оснащенні цих верстатів системами ЧПК.

2. Вказати призначення і область застосування круглошліфувального верстата з ЧПКЗМ151Ф2.

3. Назвати основні параметри круглошліфувального верстата ЗМ151Ф2.

4. Дати характеристику пристрою ЧПК верстата ЗМ151Ф2.

5. Пояснити роботу механізмів верстата ЗМ151Ф2 (п.2.5.1...2.5.8.).

6. Вказати призначення і область застосування плоскошліфувальних верстатів з ЧПК.

7. Назвати основні параметри плоскошліфувального верстата ЗЕ711ВФЗ-1.

8. По рис.50 пояснити роботу механізмів привода подач плоскошліфувального верстата ЗЕ711ВФЗ-1.

9. По рис.50 пояснити роботу механізму правки шліфувального круга верстата ЗЕ711ВФЗ-1.

Список літератури

Локтева С.Е. Станки с программным управлением и промышленные роботы. – М.: Машиностроение, 1986.