- •Тема 2.1 Будова та основні властивості металів і сплавів.

- •Тема 2.2 Сталь та вироби з неї.

- •Тема 2.3 Чавун та вироби з нього.

- •Тема 2.4 Кольорові метали та сплави.

- •Тема 2.5 Корозія металу та захист від неї.

- •Тема 2.6 Пластмаси.

- •Тема 2.7 Азбестоцемент та вироби з нього.

- •Тема 2.8 Керамічні вироби в санітарно – технічних системах.

- •Тема 2.9 Скляні вироби в санітарно – технічних системах.

- •Тема 2.10 Бетонні та залізобетонні труби.

РОЗДІЛ 2. Конструкційні матеріали.

Тема 2.1 Будова та основні властивості металів і сплавів.

Мета: Вивчити основні види металів та сплавів, їх властивості. Види випробування металів та сплавів, види їх обробки.

ПЛАН

-

Основні види металів та сплавів.

-

Структурні складові залізовуглеродистих сплавів.

-

Засоби випробування металів та сплавів.

-

Види термічної обробки сталі.

-

Обробка металів тиском.

Питання 1. Основні види металів та сплавів.

Металом називається – речовина, характерною ознакою якого є висока

міцність, пластичність, тепло – та електропровідність та особливий блиск який називається металевим. Такі ознаки металів забезпечуються їх електронними міжатомними зв’язками та кришталевою будовою. При дуже високих тисках та температурах властивості металів можуть змінюватись.

Металеві елементи складають майже 3/4 всіх присутніх в природі елементів, але не сі знаходять широке застосування в техніці та будівництві. Деякі з них зустрічаються дуже рідко. З найбільш цінних та важливих для сучасної техніці металів лише деякі містяться в земній корі в великій кількості: алюміній – 8,8%, залізо – 4,65 %, магній – 2,1 %, титан – 0,63 %.

Сплавами називають металеві речовини з характерними властивостями металів, які отримують при затвердінні рідких сплавів.

Сплави містять два та більше хімічних елемента. Елементи, які входять в склад сплаву або речовини(компоненти сплаву) можуть знаходитись між собою в одній з трьох видів зв’язку: хімічної, твердих розчинів, механізованої суміші.

Метали які застосовуються в будівництві, поділяють на дві основні групи: чорні та кольорові. Чорні метали – сплав заліза з вуглеводом. Окрім того, в них можуть міститься в більшості або в меншості і інші хімічні елементи (кремній, марганець, сірка, фосфор). З метою надання чорним металам спеціальних властивостей в їх склад вводять покращуючи або лігіруючі добавки (нікель, хром, мідь і т.д.). Інші метали і сплави на їх основі відносяться до кольорових: легкі – щільність до 5 кг/см3 (наприклад на основі алюмінію, магнію); важкі – щільністю вище 5 г/см3 (на основі міді); тугоплавкі (на основі молібдену, ванадію).

Питання 2. Структурні складові залізовуглеродистих сплавів.

При кристалізації залізовуглеродистих сплавів з’являються наступні структурні складові:

-

Аустеніт – твердий розчин вуглеводу в залізі. Атоми вуглеводу упроваджуються в кришталеву решітку, причому насичення може бути різноманітним в залежності від температури та домішок. Стійкий тільки при високій температурі, а з домішками Cr, Mn при звичайних і низьких температурах. Твердість аустеніту НВ = 170-200.

-

Ферріт – твердий розчин вуглеводу в залізі. Межова місткість вуглеводу при 723оС

0,02%,

при 20оС

0,02%,

при 20оС 0,006%.Ферріт

за властивостями близький до чистого

заліза, але м’який,

його твердість НВ = 60 – 80, пластичний.

0,006%.Ферріт

за властивостями близький до чистого

заліза, але м’який,

його твердість НВ = 60 – 80, пластичний. -

Цементит – карбід заліза – хімічне з’єднання, яке містить 6,67 % вуглеводу. Є складовою частиною електричної суміші, а також самостійної структурної складової. Може створювати тверді розчини засоби заміщення атомами інших металів, нестійкий, розпадається при термічній обробці. Цементит дуже твердий (НВ = 800) але крихкий.

-

Перліт – елекроідна суміш ферріту та цементиту; створюється під час розпаду аустеніту при 723оС та містить вуглеводу 0,83%. Домішки Si та Mn сприяє створенню перліту та при меншій місткості вуглеводу. Структура перліту може бути пластинчатою та глобулярною (зернистою). Механічні властивості перліту залежать від форми та дисперсності часток цементиту. Міцність пластинчатого перліту вище, ніж у зернистого.

-

Ледебурит – евтекрічна суміш аустеніту та цементиту, створюється при 1130оС та вмісті вуглеводу 4,3 %. Структура нестійка: при охолодженні аустеніт в склад ледебуриту розпадається на вторинний цементит і перліт. Ледебурит дуже твердий (НВ = 700), крихкий.

-

Графіт – м’який та крихкий компонент чавуну, складається з різновидів вуглеводу. Зустрічається в сірих чавунах та ковких чавунах.

З збільшенням вмісту вуглеводу в залізовуглеродистих сплавах змінюється

структура, збільшується вміст цементиту та зменшується кількість ферріту. Чи більше вуглеводу в сплавах, тим вище їх твердість та міцність, але нижче їх пластичні властивості. Механічні властивості сплавів залежать також від форми та розміру часток структурних складових. Твердість і міцність сталі тим вище, чим тонше і менше частки ферріту і цементиту.

Питання 3 Засоби випробування металів та сплавів.

Властивість металів і сплавів підлягає різним видам технологічної обробки

(тиск, різання, зварювання) залежить від їх технологічних властивостей. Для визначення технологічних властивостей поводять випробування по технологічним пробам, тим які використовуються частіше за все в виробничих умовах. До технологічних відносяться проби для випробування на згин, осадку, сплющення, бортування, загин труб та багато інших. Більшість технологічних проб та методи випробування стандартизовані.

За результатами технологічних випробувань визначають можливість виготовлення якісного виробу з даного матеріалу в умовах, відповідних прийнятому на виробництві технологічному процесу.

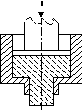

Малюнок 9 – Технологічні випробування:

а – на згин, б- на осадку, в – на сплющення труб, г – на бортування труб,

д - на загин труб; 1 – зразок, 2 – оправка, 3 – ролики, 4 – зразок до осадки,

5 – зразок після осадки, 6 – труба.

а)

Випробування на згин

– визначає властивість матеріалів

витримувати без руйнування задані

деформації згину. Зразок 1 (малюнок 3 а)

за допомогою оправки 2 згинається під

дією зусилля пресу між роликами 3

згинається під діючим зусиллям пресу

між роликами 3 до заданого кута

![]() .

Властивість металу витримувати деформацію

згину характеризується заданим кутом

загину

.

Властивість металу витримувати деформацію

згину характеризується заданим кутом

загину

![]() .

При згинанні зразка на 180о

матеріал може витримувати межову

деформацію згину. Зразки, витримавши

випробування, не повинні мати трішін,

надривів, розслоєній. Випробуванню на

згин підлягають листи товщею до 30 мм,

сортовий прокат – прутки, швелери, кути.

.

При згинанні зразка на 180о

матеріал може витримувати межову

деформацію згину. Зразки, витримавши

випробування, не повинні мати трішін,

надривів, розслоєній. Випробуванню на

згин підлягають листи товщею до 30 мм,

сортовий прокат – прутки, швелери, кути.

б) Випробуванням на осадку визначають властивість металу витримувати задану пластичну деформацію. Зразок 4 (малюнок 9 б) осаджується в гарячому або холодному стані за допомогою пресу або молоту до визначеної висоти h. Випробування на осадку виконують на круглих або квадратних зразках діаметром або стороною квадрату в холодному стані від 3 до 30мм, в гарячому стані – від 5 до 150 мм. Висота сталевих зразків повинна дорівнювати двом діаметрам, а зразків з кольорових сплавів – не менш 1,5 діаметру. Зразок 5 рахується витримавшим випробування, якщо на ньому не з’явилися тріщини, надриви або зломи.

в) Випробування на сплющення труб слугує для визначення властивості труб сплющуватись до визначеної висоти h (дивись малюнок 9, в) без тріщин і надривів. Кінець труби 6 або її відрізок довжиною 20....50 мм сплющують між двома паралельними плоскостями. Якщо труба зварна, то шов на трубі повинен розташовуватись по горизонтальній осі, як показано на малюнку. Сплющення труб виконують зі швидкістю більш ніж 25мм/хвил. Зразок витримав випробування, якщо на ньому не з’явились тріщини або надриви.

г) Випробування на бортування труб використовують для визначення властивостей труб до відбортовки на кут 90о. Кінець труби 6 (дивись малюнок 9, г) відбортовується за допомогою оправки 2 зусиллям Р пресу до отримання фланця заданого діаметру Д. Робоча поверхня оправки повинна бути чисто обробленої та область високої твердості. Радіус закруглення оправки, яким формується борт, повинен бути рівним двократній товщі стінки труби. Бортування рахується якісним, якщо на фланці не знайдено надривів і тріщин.

д) Випробування на загин труби визначають властивість труб загибатися без тріщин і надривів на кут 90о. Перед випробуванням трубу6 (дивись малюнок 7,д) заповнюють чистим, сухим піском або іншим наповнювачем. Випробування полягає в плавному згинанні зразка будь яким засобом, воно дозволяє зігнути зразок так, щоб його зовнішній діаметр Д в жодному місці не став меншим 85% від початкового. Для випробування труб зовнішнім діаметром 60мм використовують їх відрізки, діаметром 60 мм і більше – вирізанні з труб продольні стрічки шириною 10 мм. Зразок рахується витримавшим випробування, як що на ньому не з’явилися зломи, надриви та розслоєння.

Випробування на зварювання виконують для визначення міцності зварного стикового з’єднання. Зварений зразок піддають згинанню (дивись малюнок 9, а) на необхідний кут або випробують на розтягування. Потім порівнюють міцності звареного та не звареного зразків з випробуємого металу.

Питання 4. Види термічної обробки сталі та чавуну

В залежності від вимог, які висуваються до виробу, термічна обробка поділяється на п’ять основних видів: отжиг без фазових перетворень в структурі металу, або рекристалізація; отжиг та нормалізація з перекристалізацією або структурними перетвореннями; закалку; отпуск; хіміко – термічну обробку.

1) Отжиг без фазових перетворень складається в нагріванні виробів до температури нижче критичної (600…700оС), в витримці при цій температурі для рівномірного прогрівання виробів та повільному охолодженні разом з піччю. Такий отжиг застосовують після холодної деформації сталі, в результаті якої зерна сталі витягіваються в направленні деформації, тобто – складається в нагріванні виробу до температури нижчої критичної (600…700оС) витримці при цієї температурі для рівномірного прогрівання виробу та нешвидкому охолодженні разом з піччю. Такий отжиг застосовують після холодної деформації сталі, в наслідок якої зерна сталі витягиваються в напрямку деформації, тобто переважно в одному напрямку. В металі складається напружений стан, твердість та міцність підвищуються, а пластичність знижується. Таке явище називають наклепом. Щоб підвищити пластичність сталі, її нагрівають до температури 600….700оС. В наслідок напружений стан металу знімається, зерна сталі поновлюють власну попередню форму та пластичні властивості, виникає рекристалізація.

2) Отжиг та нормалізація з перекристалізацією заключається в нагріванні доевтектроідних сталей до необхідної температури витримці при цих температурах та повільному охолодженні разом з піччю. Мета такого отжигу – зниження твердості сталі, підвищення пластичності та в’язкості, покращення обробляємості різанням та зменшення зерен металу.

Зменшення зерен виконується наступним чином . При температурі вищій виникає евтектоідне перетворення – перліт перекристалізується в аустеніт. Зерна аустеніту зароджуються в перліті на межі між феррітом та цементитом. Таким чином, зерен аустеніту з’являється значно більше, ніж зерен перліту, але по розмірам вони менше зерен перліту. При охолодженні з мілких зерен аустеніту з’являються зерна перліту, тобто структура сталі зменшується та механічні властивості збільшуються.

Нормалізація відрізняється від отжигу тим, що виріб охолоджується на повітрі, тобто, швидше ніж при отжигу. Структура сталі стаж більш мілкозерністою, тому механічні властивості твердість та міцність – будуть вище. Нормалізація в порівнянні з отжигом більш економічна, тому що не потребує охолодження разом з піччю. Більшість сталей металургійні заводи постачають після нормалізації.

3) Закалку виконують щоб підвищити твердість сталі. Закалка виконується в наслідок нагрівання виробів з доевтектоідних сталей до температури вище 30….50оС, витримці при цієї температурі з наступним дуже швидким охолодженням.

При

закалці твердість сталі підвищується

наступним чином. Сталь нагрівається до

аустенітного стану. В аустеніті –

твердому розчині вуглеводу

![]() - залізі – вуглеводу розчиняється

більше, ніж в ферріті – твердому розчині

вуглеводу в

- залізі – вуглеводу розчиняється

більше, ніж в ферріті – твердому розчині

вуглеводу в

![]() - залізі. При швидкому охолодженні

аустеніту вуглевод, який знаходиться

в кришталевій рішіткі

- залізі. При швидкому охолодженні

аустеніту вуглевод, який знаходиться

в кришталевій рішіткі

![]() - заліза, не поспіває вийти з неї. Виникає

перекристалізація

- заліза, не поспіває вийти з неї. Виникає

перекристалізація

![]() - заліза в

- заліза в

![]() - залізо. В створеному

- залізо. В створеному

![]() - залізі кількість розчиненого вуглеводу

буде таке ж, як в

- залізі кількість розчиненого вуглеводу

буде таке ж, як в

![]() - залізі. Пому після закалки сталі виникає

структура перенасиченого вуглеводом

- залізі. Пому після закалки сталі виникає

структура перенасиченого вуглеводом

![]() - заліза, в наслідок чого підвищується

твердість металу. Така структура

називається мартенситом.

- заліза, в наслідок чого підвищується

твердість металу. Така структура

називається мартенситом.

Необхідна швидкість охолодження при закалці забезпечується охолоджувальною середою. Наприклад, всі вуглеводисті сталі для отримання мартенситної структури охолоджують в воді. Легіровані сталі потребують меншої швидкості охолодження, тому їх охолоджують в маслі або інших середах в залежності від кількості легірованих елементів.

4) Відпустка складається в нагріванні закаленої сталі до температури нижче критичної витримці при цій температурі і наступному охолодженні. Відпустка слугує для зняття внутрішніх напруг в виробі, які виникають при закалці, а також для підвищення пластичних властивостей виробу після закалки. Мартенсит, який отримують після закалки , - нестійка структура. Тому при нагріванні закаленого виробу до температур, значно нижче критичних, мартенсит руйнується, створюючи механічну суміш ферріту і цементиту.

Розрізняють три види відпустки:

- відпустка при температурі 200….250оС називається низькою;

- відпустка при температурі 400…..500оС називається середньою;

- Відпустка при температурі 600…..650оС називається високою.

Питання 5. Обробка металів тиском.

Сутність обробки металів тиском полягає в деформації металів без руйнування під дією тиску або удару. Після закінчення дії сил тиску на обробляє мий метал знов з’явившеяся форма як правило зберігається.

Не всі метали однаково пластичні і відповідно вони в різному ступені піддаються обробці тиском. Такі метали, як мідь, алюміній, свинець володіють гарною. пластичністю і , відповідно легко піддаються обробки тиском. Сталь менш пластична, тому щоб підвисити її пластичність і полегшати обробку тиском, сталь нагрівають. Однак деякі метали майже при значному нагріванні не володіють достатньою пластичністю (чавун, марганець), тому не піддаються обробці тиском.

Температура металу, обробляємого тиском, впливає на деякі їх властивості. Так при холодній обробці тиском метал збільшує власну твердість, міцність, однак корозійна стійкість його зменшується, а вдарна в’язкість знижується. Поверхневе спрощення і підвищення твердості металу носить назву наклеп. Для зняття наклепу деталі от жигають, в результаті чого твердість поверхневого шару виробу знижується. При гарячій обробці тиском наклеп відсутній.

Обробка металу тиском – прогресивний засіб, так як деталі при такій обробці формуються майже без відходів, а проізводність праці значно вище, ніж при інших засобах обробки металу. Розрізняють наступні види обробки металів тиском: прокатка, пресування, волочіння, ковка, об’ємна та листова штампова.

-

Прокатка – це обжаття металу між двома обертаючимися валіками, в наслідок чого злиток розкативається та обертається в довгий брус або пластину, а сам метал становиться щільнішим, так як при цьому зникають мілкі пори,

я кі

присутні в злитку. Цим засобом метал

обробляють на високовиробничих прокатних

станках. Прокатка – основний засіб

обробки металу тиском. Біля 80% всієї

сталі і велика частка кольорових металів

і сплавів обробляються прокаткою.

Прокаткою отримують вироби великої

довжини та різноманітної форми

поперечнього перетину, називають

профілем. Профіль співпадає з формою

струмків в валках прокатного стану. За

допомогою прокатки виконують листовий

прокат в вигляді листів різної товщини

(полоси, стрічки і т.д.; сортовий прокат

(рельси, балки, швелера, кути); цільнокатані

труби і готові вироби (шестерні, бандажі,

колеса підйомних кранів та залізнодорожних

вагонів, радіатори, деталі для кожухів

конвекторів).

кі

присутні в злитку. Цим засобом метал

обробляють на високовиробничих прокатних

станках. Прокатка – основний засіб

обробки металу тиском. Біля 80% всієї

сталі і велика частка кольорових металів

і сплавів обробляються прокаткою.

Прокаткою отримують вироби великої

довжини та різноманітної форми

поперечнього перетину, називають

профілем. Профіль співпадає з формою

струмків в валках прокатного стану. За

допомогою прокатки виконують листовий

прокат в вигляді листів різної товщини

(полоси, стрічки і т.д.; сортовий прокат

(рельси, балки, швелера, кути); цільнокатані

труби і готові вироби (шестерні, бандажі,

колеса підйомних кранів та залізнодорожних

вагонів, радіатори, деталі для кожухів

конвекторів).

-

Пресування – процес видавлювання пластичного металу крізь калібровану філь’єру. Пресуванням отримують сортовий прокат складних профілів, а також труби з кольорових сплавів на основі алюмінію, меді, цинку, олова, свинцю. Пресування в порівнянні з іншими видами обробки металів тиском

характеризується підвищеною точністю розмірів виробів, високою проізводністю та гарним зовнішнім виглядом виробів.

-

Волочіння складається з протягування заготовки крізь калібрований отвір (філь’єру), поперечний перетин якого менш, ніж поперечний перетин заготовки. Заготовка при цьому обжимається та зменшує свій перетин. За допомогою волочіння виготовляють за допомогою спеціальних волочильних станків проволоку, тонкостінні труби та

деякі фасонні профілю з сталі та кольорових металів і сплавів.

-

Ковка – процес обжаття заготовки металу між верхніми та нижніми бойками ковальського молоту чи пресу з застуванням різноманітним коваль-ським інструментом. За допомогою ковки отримують заготівки різноманіт-них розмірів простої та складної форми. Ковку застосовують в одиничному та мілко серійному виробництві.

-

О

б’ємна

штамповка

– це процес обробки тиском при якому

форма заготовки з’являється

з нагрітої заготовки за допомоги

спеціального інструменту – штампу.

Заготовки штампують масою до 30 кг.

Заготовками, строго відповідаючим

об’єму

поковки, слугує сортовий прокат

б’ємна

штамповка

– це процес обробки тиском при якому

форма заготовки з’являється

з нагрітої заготовки за допомоги

спеціального інструменту – штампу.

Заготовки штампують масою до 30 кг.

Заготовками, строго відповідаючим

об’єму

поковки, слугує сортовий прокат

різноманітних профілей. Заготовки попередньо нагрівають до температури, яка забезпечує найкращу пластичність металу. Об’ємну штампову виконують на пароповітряних молотах, кривошипних гаряче штампованих та гідравлічних пресах, горизонтальних кованих машинах. Об’ємну штампову застосовують при масовому виробництві важливих деталей та заготівок (невеликих колінчатих валів, шестерень, шатунів, кришок та корпусів), які знаходяться під великим тиском та відповідних деталей автомобілів, тракторів, будівельних машин (станків).

-

Л

истове

штампування

– це деформація в холодному стані

листової вихідної заготовки в штампі.

Товщина стінок деталей, отримуємих

листовою штамповою, не дуже відрізняється

від товщини вихідної заготовки. При

истове

штампування

– це деформація в холодному стані

листової вихідної заготовки в штампі.

Товщина стінок деталей, отримуємих

листовою штамповою, не дуже відрізняється

від товщини вихідної заготовки. При

виробництві просторових деталей матеріал відчуває великі пластичні деформації, тому застосовують матеріали, які володіють високою пластичністю, - низьковуглеродисту сталь, мідь, латунь, які містять більш ніж 60% міді, деформуючі алюмінієві сплави. Листова штамповка – перспективний, високовиробничий процес, який забезпечує високу точність розмірів і якість поверхні і дозволяючі використовувати деталі без додаткової чистової обробки. Листову штамповку виконують переважно на механічних пресах. Листовою штамповкою виготовляють будь які плоскі і просторові деталі масою від долей граму (стрілка ручних годинників) до десятків кілограмів (обліцовування автомобіля, літака). Цим засобом з сталі виготовляють шайби, хомути, кронштейни для кріплення опалювальних приладів, оребріння для конвекторів і т.д.

Питання для контролю знань:

-

Дайте визначення металу та сплаву, яку будову вони мають?

-

Як класифікуються метали, які застосовуються в будівництві?

-

Які становища з’являються в металах після перекристалізації сплаву?

-

Які властивості металів і сплавів Вам відомі?

-

Які випробування для визначення експлуатаційних якостей металу Вам відомі?

-

Які види термічної обробки сталі та чавуну Вас відомі?

-

Що Ви можете сказати про обробку металу тиском?

-

Які види обробки металу тиском Вам відомі?