ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf11.Определить коэффициент изменения индекса неровноты пряжи с кольцевой прядильной машины, если фактическая неровнота ровницы равна 10%, а неровнота пряжи—20%, общая вытяжка на прядильной машине Е=16.

12.Найти абсолютную величину квадратической неровноты от вытягивания и коэффициент дополнительной неровноты от вытягивания на ленточной машине, если коэффициент вариации чесальной ленты равен 4,5%, а ленты с ленточной машины—5,5%, линейная плотность волокна 200 мтекс, чесальной ленты 4,0 ктекс и общая вытяжка на ленточной машине Е=6.

13.Найти абсолютную величину квадратической неровноты от вытягивания и коэффициент дополнительной неровноты от вытягивания на ровничной машине, если фактический коэффициент вариации ровницы равен 10%, а ленты с ленточной машины—5,5%, линейная плотность волокна 200 мтекс, ленты 4,0 ктекс и общая вытяжка на ровничной машине Е=10.

14.Найти абсолютную величину квадратической неровноты от вытягивания и коэффициент дополнительной неровноты от вытягивания на кольцевой прядильной машине, если коэффициент вариации пряжи равен 20%, ровницы— 10%, а общая вытяжка на прядильной машине Е=16.

15.Найти абсолютную величину квадратической неровноты от вытягивания и коэффициент дополнительной неровноты от вытягивания на прядильной машине БД-200, если коэффициент вариации пряжи равен 16%, ленты—5,0%, а общая вытяжка на машине Е = 160.

16.Определить уровень неровноты пряжи с кольцевой прядильной машины, если фактическая неровнота пряжи равна 25%, линейная плотность пряжи 25 текс, волокна 200 мтекс, а квадратическая неровнота волокон по площади их поперечного сечения равна 35%.

17.Определить уровень неровноты пряжи с прядильной машины БД-200, если фактическая неровнота пряжи 16%, линейная плотность пряжи 25 текс, волокна 200 мтекс, а квадратическая неровнота волокон по площади их поперечного сечения равна 35%.

18.Найти коэффициент изменения неровноты чесальной ленты, если фактическая неровнота чесальной ленты и холста соответственно равны значениям, приведенным в табл.41.

|

|

|

|

|

|

|

Таблица 41 |

|

Показатели |

|

|

|

Варианты |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

4 |

|

|

|

|

|

|

||||

Коэффициент вариации холста, % |

|

6,5 |

6,3 |

|

6,1 |

|

6,0 |

|

Коэффициент вариации |

чесальной |

|

|

|

|

|

|

|

ленты, % |

|

|

5,5 |

5,3 |

|

5,1 |

|

5,0 |

19. Определить гипотетическую неровноту продуктов прядения, обуслов- |

||||||||

ленную эксцентричностью |

выпускной пары |

вытяжного |

прибора |

прядильной |

||||

машины, если диаметр валика dв = 28, цилиндра dц= 25 мм; средняя длина волокна t = 28 мм; общая вытяжка на машине Е = 16, эксцентриситет цилиндра ец= 0,05 мм, а валика ев = 0,04 мм.

ГЛАВА III

РАЗРЫХЛЕНИЕ, ОЧИСТКА И СМЕШИВАНИЕ ХЛОПКОВЫХ ВОЛОКОН

Поступающее на предприятие хлопковое волокно в кипах спрессовано, и его следует прежде всего разрыхлить. Необходимо стремиться к возможно высокой степени разрыхления, что обеспечивает лучшую очистку волокна на машинах последующих переходов.

Современные разрыхлительно-трепальные агрегаты более полно разрыхляют хлопок, лучше перемешивают компоненты смески, более совершенно очищают хлопок от сорных примесей, создают непрерывность производственного потока от кипы хлопка до образования холста или волокнистого потока, автоматически регулируют поток хлопка, лучше выравнивают холст и обеспечивают большую производительность.

Разрыхление и очистка волокнистого материала от сорных примесей должны рассматриваться как два непрерывно связанных и влияющих друг на друга процесса, включающих несколько последовательных стадий. Необходимым условием эффективной очистки сырья при минимальном повреждении волокон является обеспечение высокой степени его разрыхления до поступления на очистители, так как последние могут эффективно удалять лишь те сорные и жесткие примеси, которые находятся на поверхности клочков хлопка.

Разрыхление и очистка волокнистого материала осуществляются на всех машинах поточной линии, начиная непосредственно с кипного рыхлителя и заканчивая чесальной машиной. Современные разрыхлители можно разделить на две основные группы.

К первой группе относятся разрыхлители, обрабатывающие волокнистый материал в свободном состоянии и включающие разрыхляющие барабаны, а также один или несколько съемных барабанов. При наличии под разрыхляющими барабанами колосниковых решеток и камер для сбора отходов они одновременно выполняют функции очистителей. Такие машины выпускаются в различных вариантах многими машиностроительными фирмами.

При обработке волокна в свободном состоянии благодаря действию главным образом центробежных сил из волокнистого материала удаляются тяжелые включения, относительно слабо связанные с волокнами (семена, кусочки листьев, крупные сорные примеси и т.п.). Как правило, очистка в свободном состоянии предшествует обработке волокна в зажатом состоянии. Это позволяет отделить крупные примеси до того, как они будут размельчены ударами рабочих органов машин, производящих более интенсивное разрыхление хлопка в зажатом состоянии, что затруднило бы их последующее удаление.

Машины, обрабатывающие хлопок в зажатом состоянии и включающие только один разрыхляющий барабан, составляют вторую группу оборудования для разрыхления и очистки волокнистого материала и предназначены главным образом для отделения незрелых и коротких волокон, а также мелких сорных примесей, удерживаемых на поверхности волокон. Кроме того, эти машины могут отличаться от предыдущих гарнитурой барабана, а также способом подачи и

зажима разрыхляемого слоя волокон. Они отличаются простотой конструкции и применяются в составе практически всех разрыхлительно-трепальных агрегатов. Однако в каждом конкретном случае конструктивные особенности машины и режим ее работы должны подбираться в соответствии с характером перерабатываемого сырья и требуемой интенсивностью разрыхления.

При переработке химических волокон и смесей хлопкового и химических волокон применяют машины, отдельные узлы которых несколько изменены.

При изучении разрыхлительно-трепальных машин со студентами проводят собеседование о назначении и роли этих машин в хлопкопрядильном производстве, о составе машин, входящих в разрыхлительно-трепальный агрегат, в зависимости от сорта перерабатываемого хлопка, длины волокна и способа сбора хлопка. В собеседовании должно быть уделено особое внимание соблюдению правил техники безопасности при работе на машинах.

Входе собеседования устанавливают, что назначение разрыхли-тельно- трепального агрегата заключается в разрыхлении, смешивании и очистке хлопка от сорных примесей и получении ровного и чистого холста определенной толщины (номера). На стендах в лаборатории можно ознакомиться с угарами, выделяющимися из-под различных органов разрыхлительно-трепальных машин.

Всовременных разрыхлительно-трепальных агрегатах процессы разрыхления, смешивания и очистки объединены в непрерывный процесс.

К последним достижениям в развитии отечественного текстильного машиностроения можно отнести серийно выпускаемые автоматические кипоразрыхлители АП-18М, АП-36, АП-40, очиститель наклонный ОН-6-П, чиститель осевой ЧО-М, рыхлитель пильчатый РПХ-М, машину обеспыливающую МО-М, горизонтальный разрыхлитель РГ-1М и др.

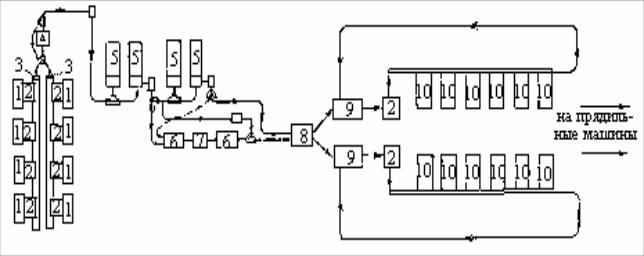

Схема поточной линии для переработки смесей из прядомых отходов и хлопкового волокна низких сортов представлена на рис.5.

Поточная линия предназначена для переработки смесей из прядомых отходов,

атакже прядомых отходов и хлопкового волокна низких промышленных сортов. Технологический процесс подготовки полуфабриката к прядению на поточной линии объединяет следующие технологические операции: разрыхление, смешивание, первичное вылеживание, очистку, вторичное вылеживание, трепание, чесание и выравнивание продукта по линейной плотности с выпуском ленты.

Всостав поточной линии входят: восемь автоматических кипных разрыхлителей РКА-2У, десять дозирующих бункеров ДБ-У, питающий конвейер ТП, конденсер К-3, щипально-замасливающая машина ЩЗ-140-ШЗ, четыре смешивающие машины МСП-8, два наклонных очистителя ОН-6-4М, осевой чиститель ЧО-У, пневматический распределитель волокна РВП-2М, две трепальные бесхолстовые машины МТБ и двенадцать чесальных агрегатов АЧМ-14У с системой автоматического регулирования (CAP).

Поточная линия работает следующим образом. Кипы отходов и хлопкового волокна низких сортов с помощью электропогрузчика с толкателем загружаются в кипные разрыхлители РКА-2У 1 (рис.5), закрепленные за определенным компонентом смеси. С кипных разрыхлителей волокно передается в дозирующие бункера ДБ-У 2, а из них — на питающий конвейер ТП 3, где образуется многослойный

настил. Затем через конденсер К-3 смесь поступает на питающую решетку 4 щипально-замасливающей машины ЩЗ-140-ШЗ.

Рис. 5. Принципиальная схема поточной линии для переработки смесей из прядомых отходов и хлопкового волокна низких сортов

Волокнистая масса с машин ЩЗ-140-ШЗ вентилятором поочередно подается в две смешивающие машины МСП-8 5, где в течение 10-12ч происходит выравнивание смеси по структуре и влажности (одновременно по мере заполнения камер смешивающих машин волокном производится выборка нижних слоев). Затем смесь через конденсер К-3 поступает на наклонный очиститель ОН-6-4М 6, угарный осевой чиститель ЧО-У 7, второй наклонный очиститель ОН-6-4М 6' и далее—на вторую пару смешивающих машин МСП-8 5', в которых также вылеживается 10-12ч.

Затем полученная смесь через пневматический распределитель волокна РВП2М 8 передается на трепальные бесхолстовые машины МТБ 9, а с трепальных машин через дозирующие бункера распределяется по двум линиям чесальных агрегатов АЧМ-14У 10. Лента с чесальных агрегатов поступает на прядильные машины—роторные ПР-150-1 или аэромеханические ПАМ-150.

В поточной линии использованы в основном существующие типы разрыхлительно-очистительных машин. В зависимости от засоренности перерабатываемого сырья на отдельных машинах, входящих в линию, можно изменять заправочные параметры.

При изучении разрыхлительно-трепального агрегата необходимо выяснить цель и сущность процесса разрыхления, методы разрыхления, технологические факторы, влияющие на интенсивность и эффективность разрыхления волокнистых материалов, назначение и роль машин, входящих в состав разрыхлительно-трепального агрегата (РТА), в зависимости от сорта перерабатываемого хлопка, длины волокна и последовательности установки оборудования в агрегате.

1.АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ СХЕМ РАЗРЫХЛИТЕЛЬНЫХ МАШИН ПЕРВОГО ТИПА

Цель лабораторной работы

Ознакомиться с основными правилами техники безопасности, приемами распаковки кип, изучить устройство и работу кипоразборщиков и машин с игольчатыми решетками.

Задание

1.Ознакомиться с основными правилами безопасной работы на машинах разрыхлительно-трепального агрегата.

2.Уяснить приемы распаковки кип, знать их число и марки в ставке.

3.Начертить технологические схемы кипоразборщиков РКА-2Х и АП-18 и объяснить их преимущества и недостатки.

4.Рассмотреть устройство и работу машин с игольчатыми решетками:

а) начертить технологическую схему питателя-смесителя ПС-2 и указать места выделения угаров;

б) исследовать влияние разводки между иглами наклонной игольчатой решетки и зубьями разравнивающего валика на производительность машины и степень разрыхления волокна;

в) замерить параметры игольчатой гарнитуры машин и результаты занести в табл.42.

Таблица 42

|

изготовитель-Завод |

Числопланок игольчатойрешетки |

горизонталипо |

Расстояние |

Число игл |

Размеры |

||||

|

|

вертикалипо |

планкена |

м1на |

диаметр |

|

высота |

|||

|

|

|

между иглами, |

|

|

|

игл, мм |

|||

|

|

|

|

мм |

|

|

|

|

|

|

Машина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Питатель- |

|

|

|

|

|

|

|

|

|

|

смеситель ПС-2 |

|

|

|

|

|

|

|

|

|

|

Угарный |

|

|

|

|

|

|

|

|

|

|

питатель ПУ-2 |

|

|

|

|

|

|

|

|

|

|

Головной |

|

|

|

|

|

|

|

|

|

|

питатель П-5 |

|

|

|

|

|

|

|

|

|

|

и т.д. |

|

|

|

|

|

|

|

|

|

|

Основные сведения

В соответствии с типовыми сортировками, предназначенными для выработки пряжи определенной линейной плотности, составляют рабочую сортировку из хлопкового волокна однородных марок.

Кипы, стянутые проволокой или железными обручами, распаковывают специальными ножницами. Для транспортировки кип со склада к машинам РТА используют автопогрузчики.

Число кип в ставке при применении питателей-смесителей должно быть не менее 24, а число марок хлопкового волокна – не менее шести. Причем допускается постепенная смена марок, не более одной марки в ставке.

Загрузка хлопкового волокна, как и угаров, должна быть равномерной (тонкими пластами и в малых количествах).

При применении кипоразборщиков АПК-3 в ставке устанавливают 18 кип (по 6 кип на каждый кипоразборщик). На АПК-3 отбор волокна автоматизирован, ручной труд исключается.

При использовании кипоразборщиков РКА-2х число кип в одной ставке 12 (по 2 кипы на один кипоразборщик).

При применении автоматического питателя АП-18 с каждой стороны устанавливается ставка из 18-24 кип волокна. Одна ставка (рабочая) разрабатывается, а другая резервная.

При работе на разрыхлительно-трепальном агрегате необходимо соблюдать правила техники безопасности.

Запрещается пускать машины, если ограждения и футляры сняты, а также надевать и сбрасывать ремни на ходу машины, открывать крышки трепал и сетчатых барабанов, чистить цилиндры, обирать пух и вынимать угары.

Разрыхлительно-трепальный агрегат имеет предохранительные приспособления, которые не позволяют на ходу открывать крышки трепал и запирают трепало и ножевые барабаны на время работы.

Необходимо осторожно заправлять слои хлопкового волокна между питающими цилиндрами. Особая осторожность требуется при заправке холста в плющильные валы: пальцы рук должны быть согнуты. Заправлять холст под скалку можно только при поднятых гребенках. Механизм автоматического съема и заправки холста обеспечивает непрерывную работу машины.

Если рабочие камеры и бункеры переполнены волокном, следует прекратить питание, удалить лишнее волокно и только после этого возобновить питание машины. Если в машину попали посторонние предметы, следует прекратить питание, а при необходимости остановить весь разрыхлительно-трепальный агрегат.

При загорании волокнистого материала в машинах следует их немедленно остановить, приступить к тушению пожара имеющимися в цехе огнетушителями и другими средствами и сообщить о происшедшем местной пожарной охране.

Методические указания

Кипоразрыхлитель РКА-2Х предназначен для механического отбора хлопкового волокна или отходов одновременно из двух кип, разрыхления, частичной очистки и смешивания волокнистой массы и равномерной подачи ее в последующие машины.

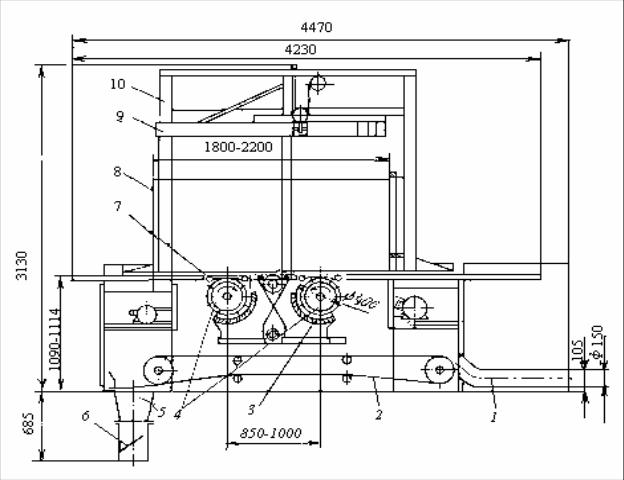

Распакованные две кипы волокна загружают через проем дверец 8 (рис.6) в контейнер 10 машины подъемно-транспортным механизмом (электропогрузчиком с толкателем). Кипы устанавливают на опорную решетку 7, представляющую собой сварную конструкцию из прутков (колосников) и связей. Расстояние между центрами опорных колосников 54 мм. Решетка установлена над двумя колковыми

барабанами 4 и ограничивает провисание нижних слоев кипы. Положение решетки можно регулировать в вертикальном направлении.

Рис. 6. Схема автоматического кипоразрыхлителя РКА-2Х

Барабан 4 состоит из вала с закрепленными на нем чугунными дисками. На дисках параллельно оси вала закреплены двенадцать стальных планок с колками. Колки на планках расположены так, что отбирают клочки по всей ширине кип. Каждый барабан на некоторой дуге окружен колосниковой решеткой 3, состоящей из колосников трехгранного сечения, которые опираются на сегменты. Каждая пара решеток с дном и перегородками образует камеру для сбора отходов.

Колки при вращении барабана 4 отбирают клочки волокон от нижних пластов кип. Под действием центробежной силы клочки отбрасываются на колосниковую решетку 3 и снова подвергаются ударам колков, продвигаясь по направлению движения барабана. Так как расстояние между колосниками невелико и составляет 6 мм, клочки волокон не могут вылететь в камеру для отходов и сбрасываются на транспортерную ленту 2, которая подает волокнистую массу к входному патрубку 1 пневмосистемы, направляющей волокно к следующей машине — дозатору или смесовой машине.

Сорные примеси, которые выделяются из волокна при ударах клочков о колки барабанов и колосники решетки, пролетают через зазоры между колосниками и попадают в камеру. Из камеры отходы удаляются по сигналу управляющей системы либо при нажатии кнопки. При этом дно камеры сдвигается, отходы сбрасываются на транспортерную ленту 2 и выводятся через патрубок 5 и клапан 6 в пневмосистему

транспортировки отходов. Транспортерная лента 2 в это время движется в сторону патрубка 5.

Для уменьшения влияния на производительность машины различия в плотности перерабатываемых кип и уменьшающейся массы кип (но мере переработки) в контейнере имеется груз 9 (масса 200 кг), который во время отбора волокна создает дополнительную нагрузку на кипы.

Скорость возвратно-поступательного перемещения кип 0,77; 1 или 1,23 м/мин. Ход контейнера 800 или 1250 мм. Диаметр колковых барабанов 406 мм, а частота вращения 367; 465 или 520 мин-1. Производительность 80-100 кг/ч. Средняя масса клочка 0,1-0,2 г. Эффективность очистки 18-28 %.

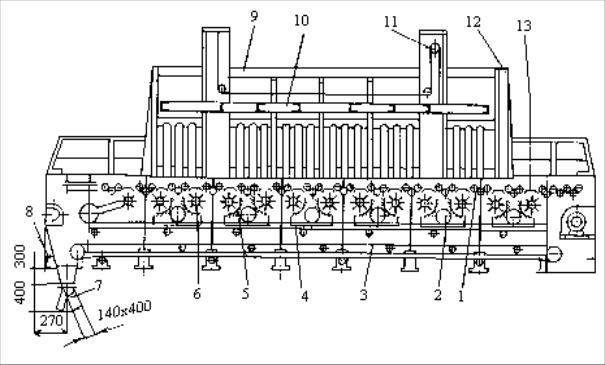

Рис. 7. Схема автоматического питателя АПК-3

Автоматический питатель АПК-3. На нем одновременно перерабатывается шесть кип хлопкового волокна. Распакованные кипы загружаются электропогрузчиком в контейнер 12 (рис.7) и устанавливаются на 27 стальных рифленых цилиндрах, вращение которых обеспечивает возвратно-поступательное перемещение контейнера с амплитудой 1750 мм. Ведущие цилиндры 1 перемещают контейнер с кипами. Поступая с ведущих цилиндров и промежуточных валиков 2 на поддерживающую решетку 13, нижние слои кипы провисают между колосниками решетки и попадают под воздействие 13 разрыхлительных колковых барабанов 6, расположенных под поддерживающими решетками. Конические колки барабанов имеют высоту 25 мм и диаметр у основания 10 мм, установлены они под углом 15° к радиусу барабана. Для лучшего разрыхления волокна колки последующего барабана смещены на половину шага относительно колков предыдущего. Барабаны попарно вращаются в разные стороны, уравновешивая возникающее при обработке кипы давление со стороны колков.

Колками барабан отрывает от кипы мелкие клочки волокна и отбрасывает их на выводную ленту 3, которая подводит волокно к выводному патрубку 8, где оно подхватывается воздушным потоком, создаваемым конденсером следующей машины. По мере срабатывания кип нагрузка на нижние слои волокна уменьшается, что

сказывается на изменении производительности. Для частичной ликвидации этого недостатка при срабатывании 1/4 кип на них автоматически опускается грузовая плита 10 с помощью системы роликов 11 и тельфера, закрепленного на верхней связи 9.

Высокая степень разрыхления волокна колковыми барабанами позволяет производить на питателе АПК-3 очистку волокна от сорных примесей. Для этого используется ударное воздействие волокна о колосниковую решетку 5, расположенную в зоне колковых барабанов. Отходы собираются в специальных камерах и затем (при сдвиге дна 4 камеры в сторону) поступают на выводную ленту, которая в это время клапаном 7 соединяется с системой уборки отходов.

Скорость возвратно-поступательного перемещения кип 0,94-1,3 м/мин. Диаметр колковых барабанов 250 мм, а частота их вращения 420 мин-1. Производительность машины 250-80 кг/ч (изменяется в указанных пределах за период срабатывания ставки кип). Средняя масса клочка 0,2-0,3 г. Эффективность очистки 8-18 %.

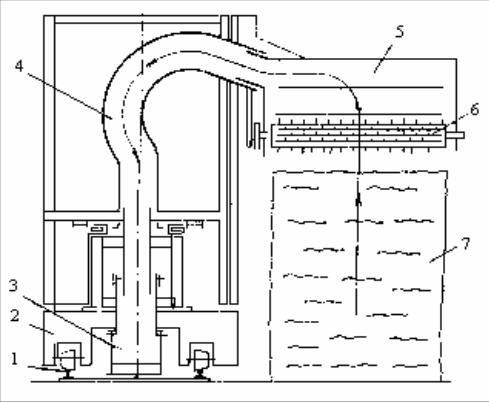

Автоматический питатель АП-18 завода «Кузтекстильмаш» отбирает клочки-волокна с верхней поверхности кип и передает в последующую машину агрегата. Каретка 2 (рис.8) с установленной на ней поворотной колонной, несущей разборщик кип, перемещается реверсивно по рельсовому пути 1. Вдоль пути с каждой стороны установлена ставка из 18-24 кип волокна 7. Одна ставка (рабочая) разрабатывается, а другая резервная. Два ножевых барабана 6 вращаются навстречу друг другу и одновременно перемещаются с кареткой 2 вдоль рабочей ставки, отбирая клочки волокна с верхней поверхности кип. Отобранные клочки сбрасываются в волокноотвод 5. Поток воздуха, создаваемый конденсером, транспортирует клочки хлопкового волокна по пневмопроводу 4 в пневмопровод 3, отводящий их к следующей машине агрегата. Выделяющаяся при этом пыль отсасывается. В момент подхода каретки с разборщиком к концу ряда кип ставки разборщик останавливается, опускается на определенный уровень (2,8; 4,3; 5,6 и 7,1 мм) и возобновляет отбор волокна, двигаясь в обратном направлении. Каретка с разборщиком останавливается при достижении заданного уровня волокна в бункере по следующей машины агрегата. Перемещение каретки и отбор волокна возобновляются по сигналу с последующей машины. После срабатывания рабочей ставки кип узел ножевых барабанов 6 с волокноотводом 5 поворачивают на 1800 для переработки резервной ставки. Число перерабатываемых кип в ставке при первом исполнении – до 24, при втором - до 18; длина ножевых барабанов, мм: при первом исполнении - 1500, при втором -1200; частота вращения ножевых барабанов, мин-1: 1250, 1090; 975; скорость, м/мин, подъема разборщика 3,5, перемещения каретки - 10; 7,4; 6,3. Габаритные размеры, мм, не более: длина — 3485; ширина при первом исполнении — 3485, при втором — 3185; высота — 3890.

Рис. 8. Схема автоматического питателя АП-18

Питатели с игольчатыми решетками. На некоторых предприятиях используются питатели-смесители типа П-1, загружаемые хлопковым волокном вручную, а также питатели для отходов ПУ-2 и головные питатели П-3, П-4 и П-5.

Около каждого из четырех-пяти питателей-смесителей агрегата на полу расположена ставка из шести - восьми кип, и работница, последовательно отбирая слои волокна от каждой из них, забрасывает волокно на питающую решетку 1 (рис.9). Игольчатая решетка 3, двигаясь под углом 20° к вертикали, захватывает иглами клочки волокон по всей своей ширине и подносит их к разравнивающей игольчатой решетке 5, иглы которой движутся навстречу подводимому слою из клочков. Крупные клочки, попав между иглами обеих решеток, имеющих встречное движение, разделяются на более мелкие части в зависимости от разводки между иглами решеток. Волокно, оставшееся на иглах вертикальной решетки 3, подводится ею к съемному барабану 6, который сбрасывает клочки вниз на колосниковую решетку. При ударах о колосники клочки волокон встряхиваются, от них отделяется небольшое количество сорных примесей, которые выпадают через колосниковую решетку в камеру 7.

Клочки волокон, оставшиеся на иглах разравнивающей решетки 5, сбрасываются с них чистительным барабаном 4 обратно в камеру питателя, где смешиваются с вновь подаваемой массой волокон.