ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

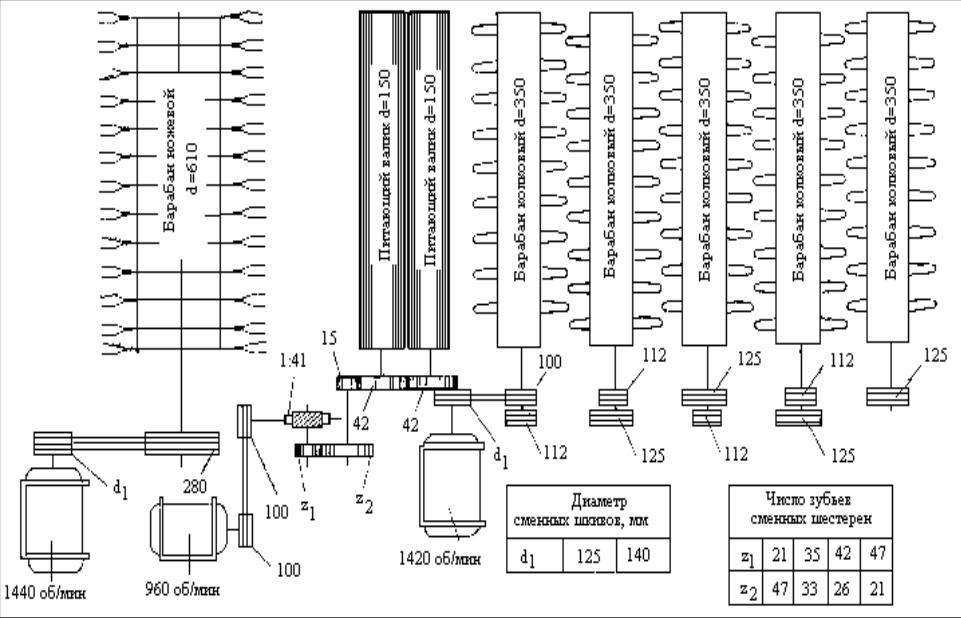

Рис. 22. Схема передачи на колковом разрыхлителе-чистителе РЧК-1

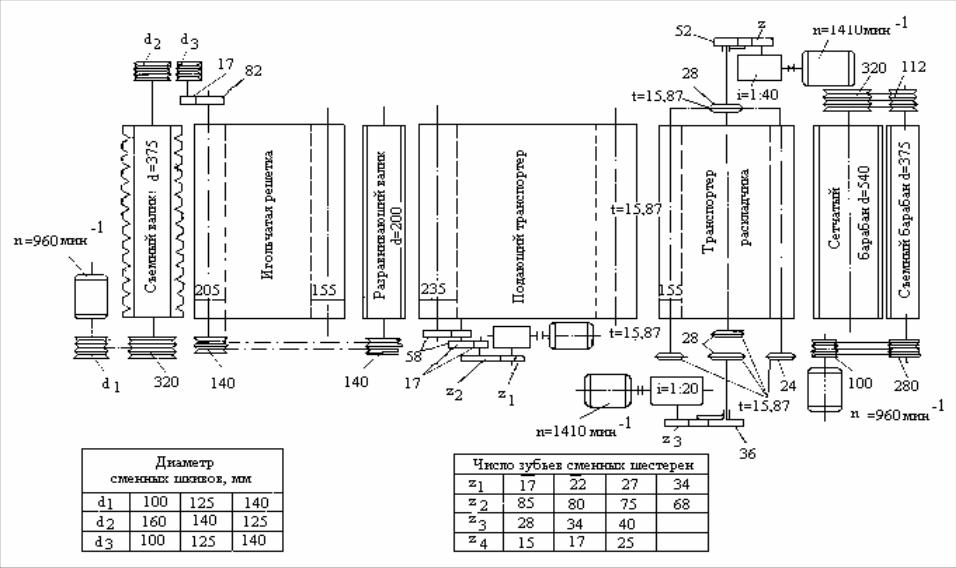

Рис. 23. Схема передачи движения на смесителе непрерывного действия СН-1

4.АНАЛИЗ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ТРЕПАЛЬНОЙ МАШИНЫ И ИЗУЧЕНИЕ ЕЕ МЕХАНИЗМОВ (ПЕДАЛЬНОГО РЕГУЛЯТОРА И МЕХАНИЗМА НАГРУЗКИ ПЛЮЩИЛЬНЫХ ВАЛОВ)

Цель лабораторной работы

Изучить устройство и работу трепальной машины, ее механизмов (педального регулятора и механизма нагрузки плющильных валов).

Задание

1.Составить технологическую схему трепальной машины МТБ, указать направление движения рабочих органов, волокнистого материала, воздушных потоков и места выделения угаров.

2.Изобразить схематично сетчатые барабаны с каналами и патрубками.

3.Сделать чертеж трепала (вид сбоку), указав радиус вращения била, его размеры и способ крепления била на спице.

4.Дать поперечный разрез колосника, указав его размеры.

5.Замерить разводки между билом трепала и питающими цилиндрами, билом

иотбойным ножом, между колосниками в обеих секциях колосников.

6.Начертить схему педального регулятора и указать на ней размеры рычагов для расчета передаточного числа.

7.Исследовать влияние изменения положения регулировочной гайки на линейную плотность, массу и неровноту метровыми отрезками холстов.

8.Начертить схему механизма нагрузки плющильных валов.

Основные сведения В зависимости от компонентов сырья (хлопкового или химических волокон),

дальнейшего технологического процесса и конструкции машин применяют трепальные машины различных конструкций.

При агрегировании трепальной машины с чесальными используют трепальные бесхолстовые машины МТ и МТБ.

Для переработки химических волокон применяют трепальную машину Т2-И с двумя педальными регуляторами, обеспечивающими получение более ровных холстов. Разрыхляющими органами на машине Т2-И являются трехбильное игольчатое и шестипланочное игольчатое трепала.

При изучении трепальной машины устанавливают, что на ней осуществляются дальнейшее разрыхление и трепание хлопкового волокна при ударном воздействии органов трепания на бородку волокнистой массы, очистка волокна от сорных примесей и формирование холста или волокнистого потока.

При изучении технологического процесса на трепальной машине обращают внимание на движение волокна от одного рабочего органа к другому, воздуха, отсос пыли, на количество и состав выделяющихся угаров и формирование холста.

Изучают и составляют технологическую схему трепальной машины, при этом указывают все основные рабочие органы.

Выясняют назначение и устройство вначале приемного бункера, затем ножевого барабана и колосников, определяют величину разводок, влияние открытой и

закрытой камер под колосниковой решеткой на количество и состав выделяющихся угаров (последний узел зарисовывают).

При изучении ножевого барабана обращают внимание на ножевой барабан новой конструкции. Ножи (300 шт.) посажены по двойной винтовой линии и имеют подрезку, создающую острую рабочую грань, что обеспечивает лучшее разрыхление и очистку волокна. Колосниковая решетка, охватывающая ножевой барабан на ¾

окружности, |

состоит из восьми щитков (регуляторов), в каждом из которых 10 |

колосников. |

Поворачивая щиток на определенный угол, можно изменять |

разводку между колосниками.

Камера под колосниковой решеткой разделена перегородкой на две. Первая по ходу продукта камера называется закрытой, а вторая — открытой.

В закрытую камеру выделяется в 3-4 раза больше угаров, чем в открытую.

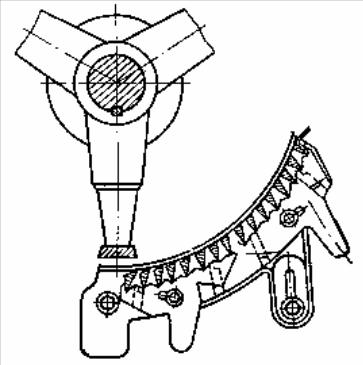

Рис. 24. Схема колосниковой решетки под трехбильным планочным трепалом

На пути движения волокна установлен отбойный нож, который направляет волокно в диффузор.

Далее изучают работу сетчатых барабанов и трехбильного трепала. Для этого открывают крышки сетчатых барабанов, трепала и заслонки каналов, по которым отводится пыль; делают чертеж сетчатых барабанов с каналами и патрубками, связанными с вентилятором.

На рис.24 показана схема колосниковой решетки под трехбильным планочным трепалом. Решетка состоит из двух секций (восемь колосников в каждой).

В зоне трехбильного трепала проверяют разводки между питающими цилиндрами и планкой трепала, между колосниками, колосниковой решеткой и планкой трепала, а также между отбойным ножом и планкой трепала.

Между питающими цилиндрами и планкой трехбильного трепала устанавливают следующие разводки:

Хлопок |

Разводка, мм |

Средневолокнистый |

6—8 |

Тонковолокнистый |

8—10 |

При использовании игольчатого трепала применяют минимальные разводки, т. е. для средневолокнистого хлопка 6 мм, а для тонковолокнистого 8 мм. Чем длиннее волокно и толще холст, тем больше должна быть разводка.

Разводка между колосниками верхней секции 7-8 мм, нижней секции 5-6 мм. В табл.48 приведена разводка между трепалом и колосниковой решеткой.

|

|

Таблица 48 |

Хлопок |

Разводка, мм |

|

|

в начале решетки |

в конце решетки |

|

|

|

Средневолокнистый |

6—8 |

12—15 |

Тонковолокнистый |

8—10 |

15—20 |

|

|

|

Чем меньше разводка между трепалом и решеткой, тем больше выделяется угаров. Разводка между трепалом и отбойным ножом равна 2 мм.

При изучении следующего узла машины - резервного бункера с быстроходным конденсером - обращают внимание на транспортировку волокна из зоны трехбильного трепала в резервный бункер, регулирование скорости воздушного потока на пути к быстроходному конденсеру, питание бункера (уровень и равномерность его заполнения).

Рассматривают балансирные вилки с микровыключателями в резервном бункере, обеспечивающие двухскоростное питание машины.

Трепальная машина МТ

Трепальная машина предназначена для завершения разрыхления волокнистого материала, дальнейшей очистки его от сорных примесей, формирования из него холста, равномерного по массе, и скатывания холста в рулон заданных размеров и массы.

В поточной линии кипа-лента используют бесхолстовые трепальные машины. Волокно от разрыхлительно-трепального агрегата распределяется по бункерам, установленным со стороны питания чесальных машин.

Машина МТ состоит из секции горизонтального разрыхлителя, секции планочного трепала, резервной камеры, секции игольчатого трепала со скатывающим холст прибором.

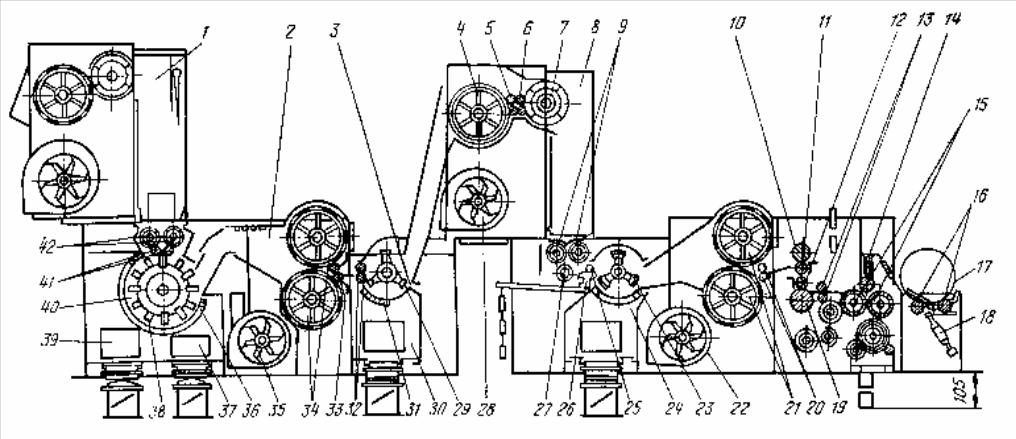

Волокно с конденсера распределителя РВП-2 поступает в бункер 1 (рис.25) секции горизонтального разрыхлителя, откуда, пройдя между деревянным и питающими цилиндрами 42, поступает в зажим питающих металлических цилиндров 41. Последние, медленно вращаясь, подают слой волокон к ножевому барабану 40, имеющему частоту вращения 443-919 мин-1.

Клочки волокна, отрываемые от слоя ножами 38 барабана, ударяются о грани колосников решетки 36, охватывающей 3/4 окружности барабана. При ударе клочки размельчаются, теряя часть сорных примесей, которые пролетают через колосниковую решетку в камеры 37 и 39 для отходов.

Воздушный поток, создаваемый вентилятором 35, который отсасывает воздух через боковые каналы из полости сетчатых барабанов 34, направляет волокнистую массу по каналу 2 к поверхности барабанов. Разрыхленные клочки равномерно распределяются по открытой поверхности барабанов. С сетчатых барабанов слой волокон снимается съемными цилиндрами 33, они же подают его к рифленым питающим цилиндрам 32. Последние, медленно вращаясь, подводят зажатый слой волокон под воздействие планочного трехбильного трепала 29.

Частота вращения трепала - 827-1190 мин-1. При каждом обороте наносится три удара по всей ширине зажатого слоя волокон. От волокнистого слоя планки трепала отрывают небольшие клочки, которые ударяются о колосниковую решетку 31 и снова подвергаются ударам трепала, освобождаясь от сорных примесей и пороков. Сорные примеси и пороки проваливаются через колосниковую решетку в камеру 30 для отходов. Чтобы тяга воздуха не препятствовала выделению сорных примесей, камера в зоне колосников герметична. Для транспортировки волокна из камеры трепала вентилятор 28 создает необходимую тягу воздуха, поступающего через щель 3 шириной 40 мм в лобовой стенке камеры. Клочки волокон присасываются к тихоходному сетчатому барабану 4, формируясь в слой. Этот слой снимается парой съемных цилиндров 5 и поступает в зажим питающих цилиндров 6, подающих слои к колковому барабану 7 для разрыхления и заполнения волокон бункера 8. Из бункера волокно выпускными цилиндрами 9 и поддерживающим цилиндром 27 по питающему столику 26, состоящему из 16 педалей регулятора питания, подается под педальный цилиндр 25.

Вращаясь, педальный цилиндр подает слой волокон под действие игольчатого трепала 23, частота вращения которого 487-1145 мин-1. Иглы трепала проникают глубоко в бородку слоя и разделяют ее на мелкие клочки и отдельные волокна. Выделяющиеся при этом из материала сорные примеси пролетают через колосниковую решетку в камеру 24.

Рис. 25. Схема трепальной машины МТ

Разрыхленное и очищенное волокно затем подсасывается к сетчатым барабанам 21 благодаря тяге воздуха, создаваемой вентилятором 22. С последней пары сетчатых барабанов сформированный слой волокон (холст) снимается съемными цилиндрами 20 и подается к плющильным валам 10, 11, 12 и 19, где спрессовывается за счет массы валов и механической рычажной нагрузки. Затем холст подается самогрузными валиками 13 к скатывающим валам 15 и наматывается на холстовую трубку под нагрузкой нажимного вала 14. Применяемый на машине МТ механизм автосъема выполняет следующие операции: отрывает намотанный в рулон холст заданной длины, снимает давление со стороны реек на рулон холста, выкатывает готовый холст 17 на валики 16 механизма обмотки ровницей, укладывает очередную трубку на скатывающие валы, заправляет холст на трубку в начале наматывания, создает давление на рулон, корректирует (уменьшает до нормы) массу первых и последних метров холста в рулоне, обматывает рулон ровницей, сматываемой с паковки 18.

Производительность машины МТ - от 160 до 280 кг/ч. Ширина холста - 1000 мм. Линейная плотность холста - 345-465 ктекс. Диаметр рулона холста - до 500 мм, а масса его - до 30 кг.

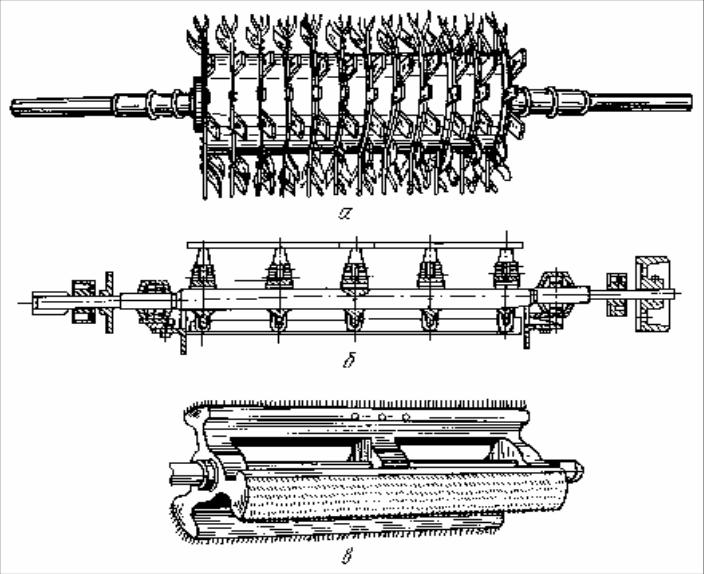

Органы трепания. Ножевой барабан (рис.26,а) состоит из вала, на котором закреплены стальные диски с приваренными к ним ножами. Ножи расположены на поверхности барабана так, что за один оборот барабана прорабатывается бородка волокон по всей ширине слоя. Диаметр барабана - 610 мм.

Планочное трехбильное трепало (рис.26,б) состоит из вала, на котором закреплены чугунные крестовины. К наружным концам крестовины прикреплены три стальных била - планки трапециевидного сечения. Диаметр трепала по окружности бил - 406 мм, толщина планок (бил) - 11 мм и угол наклона рабочей грани - 70°.

Игольчатое трепало (рис.26,в) состоит из вала с посаженными на него тремя крестовинами с чугунными билами. К поверхности бил привернуты буковые планки, толщина которых увеличивается в направлении вращения с 19 до 21 мм. Каждая планка имеет 1084 иглы, которые наклонены к радиусу трепала в сторону вращения под углом 20°. Наибольший диаметр трепала по концам игл 406 мм, наименьший - 404 мм.

Степень разрыхления, характеризуемая массой клочков, больше при воздействии игольчатого трепала, так как после него средняя масса клочков в 3,5-4 раза меньше, чем после планочного трепала. В отходах из-под планочного трепала содержится до 80% сорных примесей и около 20% волокон, между тем как в отходах из-под игольчатого трепала сорные примеси составляют около 52%, а волокна — около 48%.

Рис. 26. Трепальные органы:

а– ножевой барабан; б – трехбильное планочное трепало;

в– игольчатое трепало

При обработке волокнистого слоя ножевым барабаном в отходы попадает меньше волокон, но по очистительной способности ножевой барабан уступает планочному трепалу, хотя очистительная способность последнего больше, чем игольчатого трепала.

Колосниковая решетка. Колосники, составляющие колосниковую решетку, служат для поддержания клочков волокна, отделяемых трепалом от бородки слоя волокон, для дополнительного разрыхления клочков при ударе о грани колосников и отделения от волокон сорных примесей и пороков, проваливающихся между колосниками. Благодаря треугольной форме колосники не препятствует выделению сора и пороков и в то же время препятствует выпадению волокон в камеру отходов (для этого острый угол колосника обращен навстречу движению трепала); верхняя, самая малая, плоскость колосников не пересекает траекторию сорных примесей, вылетающих и ударяющихся о наибольшую из его сторон; наибольшая из его сторон отражает ударяющиеся в нее сорные примеси и отходы и направляет в камеру для отходов; колосники обладают достаточной прочностью, жесткостью и не прогибаются при работе машины.

Колосники своими концами на боковых рамах машины опираются в гнездах секций на опоры. Расстояние между колосниками регулируется путем перемещения щитков. На машинах новых моделей регулирующие устройства выведены наружу.

Сетчатые (перфорированные) барабаны изготовлены из перфорированных металлических листов 3 (рис.27,а), прикрепленных заклепками к двум торцевым ободкам 2, закрепленным на оси 1 с помощью шпонок. Сечение пары сетчатых барабанов и вентилятора по осям показано на рис.27,б. Вентилятор 7 выбрасывает воздух в патрубок 8, создавая разрежение воздуха в камере треплющего органа и внутри барабанов. Поэтому создается тяга воздуха, перемещающая клочки волокон из камеры трепала к поверхности сетчатых барабанов, обращенной к камере трепала. Остальная часть поверхности барабанов закрыта крышками. В боковых отверстиях 4 и 5 каналов 6 имеются заслонки, с помощью которых регулируют количество волокна, направляемого к верхнему или нижнему барабану.

Регуляторы ровноты слоя волокнистого материала. Чтобы холст или поток волокон, выходящих из машины, был равномерным, применяют специальные устройства — регуляторы ровноты, изменяющие питание машины и отдельных ее секций волокном. Первым таким регулятором по ходу волокна в машине является бункер 1 (см. рис.25), формирующий слой перед ножевым барабаном, вторым — бункер 8, третьим — педальный регулятор 25, 26.

Уровень заполнения бункера 1 контролируется балансирной вилочкой, управляющей включением и выключением вентилятора конденсера распределителя волокна РВП-2, а следовательно, подачей волокна в бункер данной трепальной машины.

Верхний и нижний предельные уровни наполнения бункера 8 контролируются двумя фотоэлементами, управляющими движением предшествующих питающих органов. При порожнем бункере включается большая скорость подачи волокна, но как только нижний фотоэлемент перекроется волокном, включается меньшая скорость. При переполнении бункера и перекрытии верхнего фотоэлемента волокном питающие органы останавливаются.

Педальный регулятор предназначен для выравнивания слоя волокон, выходящего из бункера. Основной принцип его работы — изменение скорости подачи волокнистого слоя в зависимости от толщины слоя.