- •Структурно-логічна схема вивчення розділу: «Технологія зварювання»

- •4. Дугове зварювання

- •Тематичний план курсу «Технологія зварювання» (26 години)

- •Навчальне заняття №1

- •Навчальне заняття №2

- •Навчальне заняття №3

- •Навчальне заняття №4

- •Навчальне заняття № 6

- •Навчальне заняття №7-8

- •Навчальне заняття №9

- •Навчальне заняття №10

- •Навчальне заняття № 12

- •Практичне заняття №2

- •2. Завдання на практичну роботу (приклад)

- •3. Порядок розрахунків

- •4.Індивідуальні завдання

- •5. Методичні вказівки з виконання і оформлення роботи

- •Тип уроку: формування вмінь та навичок.

- •Газове зварювання

- •Порядок виконання роботи

- •Протокол

- •Зміст звіту з лабораторної роботи

- •Список використаної і рекомендованої літератури

- •IV. Формування вмінь та навичок:

- •V. Закріплення нового матеріалу:

- •VI. Домашнє завдання.

- •VII. Підсумок уроку. Оцінка знань та аналіз відповідей учнів.

Газове зварювання

Стислі теоретичні відомості. Газове зварювання - один із видів хімічного зварювання, за яким необхідна для зварювання теплова енергія виділяється у результаті окислення (горіння) горючого газу. Основними матеріалами, що застосовуються при газовому зварюванні, є ацетилен або інший горючий газ (водень, природний газ) і кисень, що використовується у якості окислювача.

Ацетилен - має велику теплотворну здатність, при його згорянні температура полум’я досягає 3100...3200°С. У процесі зварювання ацетилен здобувають у спеціальних апаратах - ацетиленових генераторах - або беруть із балонів, що заряджають централізовано на спеціальних станціях. Ацетилен вибухонебезпечний і вимагає обережного поводження.

Кисень здобувають із повітря методом виборчого випарювання на кисневих заводах (станціях). До місця зварювання його доставляють у балонах.

Основним обладнанням, що застосовується при газовому зварюванні, є ацетиленові генератори, водяні запобіжні затвори, кисневі і ацетиленові балони, газові (кисневі і ацетиленові) редуктори, зварювальні пальники.

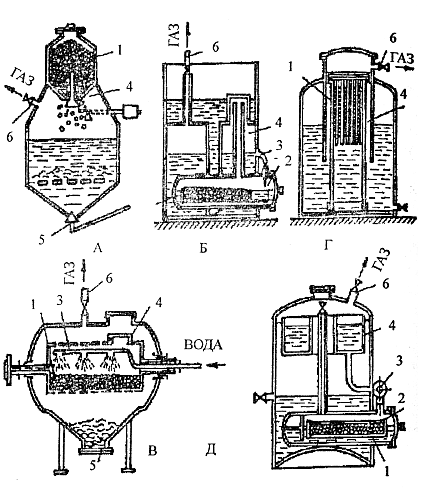

Ацетиленові генератори служать для виробництва ацетилену С2Н2 із заданою продуктивністю шляхом взаємодії карбіду кальцію СаС2 з водою. За принципом дії розрізняють три типи генераторів: контактні, “вода на карбід” і “карбід на воду” (рис. 1.2).

У генераторах контактного типу спочатку весь карбід знаходиться у контакті з водою. За мірою утворення ацетилену вода витискується із робочої камери і з карбідом кальцію взаємодіє все менша кількість води. Кількість ацетилену, що виробляється, зменшується аж до витрачання утвореного запасу. Ці генератори дають найменший вихід ацетилену, тому вони виготовляються у вигляді переносних установок малої продуктивності (0,8...1,25 м3/год).

У генераторах типу “вода на карбід” вода періодично подається (крапає) на шматки карбіду кальцію. Такі генератори порівняльно прості за конструкцією, мають вихід ацетилену 80...90% і продуктивність 1,25...3 м3/год. На сьогоднішній час вони є найбільш розповсюджені.

У генераторах типу “карбід на воду” шматки карбіду окремими порціями падають у воду. Ці генератори дають найбільший вихід ацетилену ( біля 95%) високої якості і мають продуктивність 10...35 м3/год, але вони відносяться до числа найскладніших.

Ацетиленові генератори призначені для зварювання та різання, можуть відрізнятися конструктивно й класифікуються за наступними ознаками:

за продуктивністю – від 0,5 до 160 м³/год;

за тиском ацетилену, що виробляється – низького (до 10 кПа;

за способом пересування – пересувні та стаціонарні;

за системою регулювання взаємодії карбіду кальцію з водою – з кількісним регулюванням взаємодіючих речовин і погодинним регулюванням, тобто регулюванням часу контакту.

Основні конструктивні схеми ацетиленових генераторів наведено на рис. 5.2.

Основними елементами апаратів є:

утворювач газу, в якому відбувається розкладання карбіду кальцію водою;

збиральник газу (газгольдер), призначений для збирання та зберігання ацетилену;

запобіжний пристрій, що обмежує тиск ацетилену в межах встановленої для даної конструкції норми;

запобіжний затвор, який при зворотному ударі, що може статися у пальнику, не пропускає вибухову хвилю у середину генератора;

пристрій, що призначений для автоматичного регулювання кількості ацетилену, що виробляється, в залежності від інтенсивності його споживання.

Рис. 1.2 Ацетиленові генератори (схеми): А – принцип зарядки – „карбід у воду”; Б – „вода на карбід”; В – сухе розкладання карбіду; Г – принцип витискування; Д – комбінованої дії – „вода на карбід” і „витискування”;

1 – бункер з карбідом кальцію; 2 – реторта; 3 – подача води; 4 – збиральник газу; 5 – видалення осаду; 6 – відбір газу.

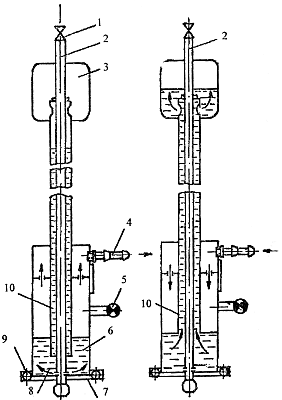

Водяний запобіжний затвор служить для відвернення вибуху ацетиленового генератора у випадку так званого “зворотного удару полум’я”, що виникає при займанні киснево-ацетиленової суміші усередині пальника і вибухоподібному розповсюдженні фронту полум’я по трубопроводу, що підводить ацетилен, у бік ацетиленового генератора (тобто у випадку, коли швидкість витікання пальної суміші стає менше ніж швидкість її згоряння). На практиці таке явище виникає при нагріванні зварювального пальника до температури вище 500°С а також у випадку засмічення мундштука пальника. Водяні затвори ставлять тільки перед генераторами або газопроводами. Ацетиленові балони безпечні по відношенню до зворотного удару полум’я.

Рис. 1.3 Водяний запобіжний затвор низького тиску для ацетилену: А – при нормальній роботі; Б – у випадку зворотного удару; 1-вентиль; 2-трубка, що підводить газ; 3-воронка; 4-вихідний ніпель; 5-контрольний кран; 6-корпус; 7-дно затвора; 8-диск-розсікач; 9-гумова прокладка; 10-запобіжна трубка.

При нормальній роботі затвору (рис. 1.3) ацетилен через вентиль 1 і трубку 2 надходить у корпус 6, який заповнений водою, проходить через воду та через вихідний ніпель 4 по шлангу надходить до пальника. При зворотному ударі, коли швидкість витікання ацетиленокисневої суміші стає менше швидкості її горіння, горіння через вихідний ніпель у зворотному напрямку поширюється до корпусу 6 затвору, тиск у ньому підвищується, рівень води у корпусі знижується і вода заповнює трубку 2, по якій надходить газ. Генератор відокремлюється водяним затвором від зони горіння, продукти згоряння через запобіжну трубку 10 викидаються у атмосферу.

Після кожного зворотного удару із затвора викидається частина води, котру необхідно доповнювати до рівня контрольного крана 5. Це необхідно робити після кожного зворотного удару, оскільки при недостачі води ацетилен крізь затвор буде виходити до атмосфери.

Недоліком водяних запобіжних затворів є замерзання води при роботі на морозі. Через це у зимовий час їх рекомендується заливати морозостійкими водними сумішами етиленгліколю або гліцерину. Готують ці розчини перемішуванням двох об’ємів етиленгліколю або гліцерину з одним об’ємом води. Температура замерзання таких рідин відповідно складає -75°С и -36°С. Іноді застосовують сольові розчини (NaCl и CaCL), але вони викликають корозію стінок затвору, що призводить до обмежень на їхнє використання.

Кисневий і ацетиленовий балони являють собою циліндри із сферичним днищем і горловиною у верхній частині. Унизу у балона передбачено башмак, що дозволяє встановлювати його у вертикальний стан. Стандартна місткість балону 40 л. Кисень зберігається у стиснутому стані (тиск 15 МПа). Кількість кисню у балоні - 6 м3.

Ацетилен транспортують у балонах, причому тиск в них не може перебільшувати 1,6 МПа, оскільки при більш високих значеннях тиску він розкладається із вибухом. Для підвищення вмісту ацетилену у балоні його зберігають розчиненим в ацетоні. Для підвищення вибухонебезпечності внутрішню порожнину балона заповнюють пористою масою, що складається із активного деревного вугілля з розмірами зерен 1...3,5 мм.

Газові редуктори служать для зниження тиску газу (кисню або ацетилену), що відбирається із балону до робочого тиску, котрий подається в пальник або різак, а також для автоматичного підтримування робочого тиску газу постійним при зниженні тиску у балоні. Різьба приєднувальних накидних гайок кисневих і ацетиленових редукторів різна, що виключає помилкове установлення кисневого редуктора на ацетиленовий балон і навпаки.

До

пальника

Із

балону

Рис. 1.4. Схема будови однокамерного редуктора

Принцип дії та будова однокамерного редуктора показані на рис. 1.4. Газ із балону надходить в камеру високого тиску 1, потім проходить через зазор поміж клапаном 2 та сідлом клапана до камери низького тиску 5. При цьому в камеру низького тиску потрапляє невеликий об’єм газу, котрий розширюється у ній, і тиск газу знижується. Необхідний тиск газу у камері низького тиску регулюють зміною зазору поміж клапаном 2 і сідлом клапана. Цей зазор може змінюватися за допомогою регулювального гвинта 7. При закручуванні гвинта стискаються пружини 6 та 4, клапан піднімається, при цьому кількість газу, що потрапляє до камери низького тиску 5, збільшується. При викручуванні гвинта кількість газу зменшується. По мірі відбору газу із балону тиск в балоні знижується, але, не зважаючи на це редуктор підтримує робочий тиск постійним. Так, наприклад, якщо відбір газу із редуктора зменшується, то в камері 5 тиск підвищується, при цьому газ сильніше тисне на мембрану 8, котра тисне на пружину 6, а пружина 4 притискає клапан 2 до сідла. Відтак, із камери 1 в камеру 5 буде поступати менша кількість газу. Якщо ж відбір газу із редуктора збільшується, то тиск в камері 5 падає. При цьому пружина 6 через мембрану 8 і штовхач 3 сильніше тисне на клапан 2 і більше відкриває його, в результаті чого подача газу із камери високого тиску збільшується. Таким чином, редуктор автоматично підтримує постійним установлений робочий тиск незалежно від зменшення тиску в балоні і зменшення або збільшення відбору газу із редуктора.

Рукава (шланги). Для підводу газу до пальників або різаків застосовують спеціальні рукава, що виготовляються із вулканізованої гуми з одною чи двома тканинними прокладками. Шланги розраховані для роботи при температурі навколишнього повітря від +50 до –35ºС. Для роботи при більш низьких температурах застосовують спеціальні шланги із морозостійкої гуми, яка витримує температуру до –65ºС. Відповідно до ГОСТу, в залежності від призначення та умов роботи, шланги випускають трьох типів:

для подачі ацетилену, міського газу та інших пальних газів при робочому тиску не більше 0,6 МПа;

для подачі рідких пальних – керосину та бензину при робочому тиску не більше 0,6 МПа;

для подачі кисню при робочому тиску не більше 1,5 МПа.

Шланги випускають з внутрішніми діаметрами 6; 9; 12 та 16 мм. Шланги з внутрішнім діаметром 6 мм застосовують для пальників малої потужності типу ГСМ-53 та „Зірочка”. Для пальників та різаків нормальної та великої потужності застосовують шланги з внутрішнім діаметром 9; 12 та 16 мм.

По усій довжині шланги мають безперервну смугу, нанесену фарбою, яка не змивається. На шлангах для пальних газів смуга має червоний колір, на шлангах для рідких пальних – жовтий колір і на шлангах для кисню – голубий колір.

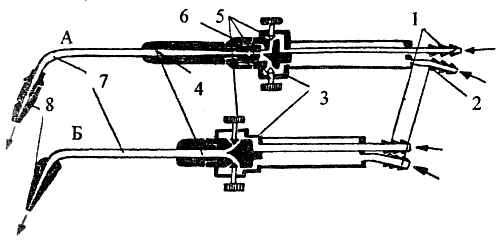

Зварювальні пальники є робочим інструментом зварювальника і служать для утворення киснево-ацетиленової суміші, згоряння котрої дає зварювальне полум’я. Бувають пальники інжекторні (низького тиску) і безінжекторні (високого тиску). На теперішній час використовуються, головним чином, пальники інжекторного типу (рис.1.5).

Процес підсмоктування пального газу називається інжекцією і відбувається наступним чином. Кисень під тиском 0,3...0,4 МПа надходить у пальник (рис. 5.5А) і через регулювальний вентиль 5 подається до інжектора. Виходячи з великою швидкістю із вузького каналу інжекторного конуса, кисень створює значне розрідження в камері. За рахунок цього у змішувальну камеру 4 підсмоктується ацетилен, котрий надходить до пальника через ацетиленові канали під малим тиском (до 0,001 МПа), де і утворюється пальна суміш. По наконечнику 7 пальна суміш надходить до мундштука 8, на виході котрого утворюється зварювальне полум’я.

Схема змішування безінжекторного пальника показана на рис. 5.5Б. В цьому типі пальників пальний газ і кисень подають при приблизно рівному тиску у змішувальну камеру, звідкіля після змішування вони надходять на наконечник пальника, утворюючи на виході зварювальне полум’я.

Потужність полум’я утвореного пальником, визначається витратою газів через мундштук і регулюється зміною наконечників.

Так, універсальні інжекторні пальники типу ГС випускаються у вигляді комплекту, що складається із стовбура і змінних наконечників. Технічні характеристики газозварювальних пальників наведені у таблиці 1.1.

Таблиця 1.1

Технічні характеристики газозварювальних пальників.

|

Тип пальника |

№ нако- нечника |

Товщина сталі, що зварюється, мм |

Витрата газів, л/год |

Робочий тиск кисню, МПа | ||

|

ацетилен при тиску 0,001 МПа |

кисень | |||||

|

ГС-2 |

0 |

0,3...0,6 |

25...60 |

28...70 |

0,08...0,4 | |

|

1 |

0,5...1,5 |

50..125 |

55...135 |

0,1...0,4 | ||

|

2 |

1,0...2,5 |

120...240 |

130...260 |

0,15...0,4 | ||

|

3 |

2,5...4,0 |

230...400 |

260...440 |

0,2...0,4 | ||

|

ГС-3 |

1 |

0,5...1,5 |

50...125 |

55...135 |

0,1...0,4 | |

|

2 |

1,0...2,5 |

120...240 |

130...260 |

0,15...0,4 | ||

|

3 |

2,5...4,0 |

230...400 |

260...440 |

0,15...0,4 | ||

|

4 |

4,0...7,0 |

400...700 |

430...750 |

0,2...0,4 | ||

|

5 |

7...11 |

660...1100 |

740...1200 |

0,2...0,4 | ||

|

6 |

10...18 |

1050...1750 |

1150...1950 |

0,2...0,4 | ||

|

7 |

17...30 |

1700...2800 |

1900...3100 |

0,2...0,4 | ||

Рис. 1.5 Зварювальні пальники: А – інжекторний; Б – без інжекторний;

1 – штуцер подачі кисню; 2 – штуцер подачі пальної суміші; 3 – корпус пальника; 4 – змішувач; 5 – регулювальний вентиль; 6 – інжектор;

7 – наконечник; 8 – мундштук.

Зварювальне полум’я (рис.1.6) має три зони: І-ядро, ІІ-зварювальну (середню) зону і ІІІ-факел. У зварювальній зоні найбільш висока температура досягає 3150°С, тому нею і робиться зварювання.

І

ІІ

Рис. 1.6 Схема ацетиленокисневого полум’я

В залежності від співвідношення кисню і ацетилену, що подаються у пальник, розрізняють три види полум’я: нормальне, окислювальне і відновлювальне (навуглецьовувальне).

Нормальне полум’я - нейтральне: воно не окислює метал, котрий піддається зварюванню і не навуглецьовує його.

Нормальне полум’я має три чітко виражені зони: ядро, відновлювальну зону і факел. Найвища температура (3200°С) буде на відстані 4-6 мм від кінця зони ядра у зоні відновлення.

Відновлювальне (навуглецьовувальне) полум’я буде при недостачі кисню, тому горіння уповільнюється, кількість газу, що згоряє за рахунок кисню у повітрі, збільшується, довжина ядра і всього полум’я теж збільшується.

Навуглецьовувальним полум’ям зварювати низько- і середньо-вуглецеві сталі не можна, бо може статися сильне навуглецьовування і така сталь буде крихкою. Але високовуглецеві сталі навпаки - зварюють тільки навуглецьовувальним полум’ям.

Окислювальне полум’я (з надлишком кисню) буде при недостатній кількості ацетилену. Розмір полум’я значно зменшується (особливо ядра), факел звужується і значно скорочується. Окислювальне полум’я горить з великим характерним шумом.

Якщо деталі виготовлені із сталі, зварювати окислювальним полум’ям,

буде зневуглецьовування і окислення сталі в зоні шва і, як наслідок, - зниження міцності деталі. Окислювальним полум’ям зварюють латуні.

У більшості випадків використовують нормальне полум’я. Співвідношення кисню у суміші регулюється за допомогою відповідних вентилів.

Основна технологічна особливість газового зварювання полягає в тому, що вона забезпечує плавне і повільне нагрівання металу. У зв’язку з цим газове зварювання застосовують для зварювання сталевих деталей малої товщини (0,2...5 мм), кольорових металів, чавуну і ряда легованих сталей, схильних до утворення тріщин. При збільшенні товщини виробів, що піддаються зварюванню, зростає час їхнього прогрівання і різко знижується продуктивність процесу. При цьому повільне нагрівання викликає деформацію виробів, що є основною причиною, котра обмежує область застосування газового зварювання.

Способи газового зварювання. Розрізняють два основні способи зварювання: лівий і правий (рис. 1.6). При лівому способі полум'я пальника переміщується справа наліво і спрямоване на не зварені кромки, а при правому - зліва направо і спрямоване вбік утвореного зварного шва.

Лівий спосіб застосовують при зварюванні листів завтовшки до 5 мм і легкоплавких металів, для яких не потрібне зосередження великої кількості теплоти в місці зварювання.

Правий спосіб забезпечує більш глибше проварюванні, тому його застосовують при газовому зварюванні металу завтовшки понад 5 мм.

Рис. 1.6. Схеми основних способів газового зварювання.

а) лівий, б) правий.