- •Расчетно-пояснительная записка

- •Введение

- •1. Назначение детали и анализ ее технологичности

- •Коррозионная стойкость

- •Технологические данные

- •Применение

- •Анализ термической обработки

- •2. Определение типа производства

- •3. Выбор заготовки

- •4. Выбор баз и методов обработки

- •5. Расчет припусков и межоперационных размеров

- •4. Определяем расчетные размеры lp:

- •6.2. Сверлильная

- •6.3. Протяжная

- •6.4. Слесарная

- •7. Проектирование приспособления для протяжной операции

- •7.1. Расчет силы зажима

- •7.2. Расчет на точность

- •8. Проектирование обрабатывающего инструмента

- •9. Проектирование измерительного инструмента

- •10. Расчет потребного количества оборудования

- •11. Составление планировки участка

- •Заключение

- •Список использованной литературы

8. Проектирование обрабатывающего инструмента

Целью является проектирование протяжки для получения 113 пазов в диске Iподпорной ступени

Исходные данные:

Материал детали – титановый сплав ВТ3-1;

Длина протягивания

![]() ;

;

Шероховатость обработанной поверхности Ra 2,5.

Станок – горизонтально-протяжной 7А540;

максимальное тяговое усилие станка

![]() ;

максимальная длина хода станка – 2000

мм.

;

максимальная длина хода станка – 2000

мм.

1. Выбор схемы резания.

Обработка будет осуществляться по одинарной (генераторной) схеме резания. При генераторной схеме резания припуски снимаются параллельными слоями каждым зубом протяжки не по всему профилю, а лишь по его части. При этом форма каждого зуба идентична форме предварительно подготовленной под протягивание поверхности, и только последние режущие зубья соответствуют форме окончательно обработанной поверхности. Подъем на зуб для этой схемы резания до 0,04…0,09 мм. [12, с. 130]

Генераторная схема применяется, как правило, для шлицевых, шпоночных, пазовых и многогранных протяжек, что упрощает их изготовление.

Наличие стружкоразделительных канавок на режущих зубьях протяжек облегчает ее хорошую сворачиваемость в виток и свободное размещение во впадине между зубьями.

К недостаткам протяжек, работающих по

одинарной схеме, следует отнести

сравнительно невысокую производительность

и большую длину режущей части из-за

малых значений

![]() ,

что приводит к большому расходу

дорогостоящего инструментального

материала, уменьшает жесткость протяжек.

Кроме того, каждый последующий зуб

работает по наклепанному слою, а наличие

ребра жесткости в местах стружкоразделительных

канавок затрудняет сворачивание стружки

в виток.

,

что приводит к большому расходу

дорогостоящего инструментального

материала, уменьшает жесткость протяжек.

Кроме того, каждый последующий зуб

работает по наклепанному слою, а наличие

ребра жесткости в местах стружкоразделительных

канавок затрудняет сворачивание стружки

в виток.

2. Выбор материалов для изготовления режущей части.

Выбираем материал режущей части протяжки – сталь Р12, в качестве СОЖ принимаем 10 % эмульсию из эмульсола Укринол-1.

3. Припуски на протягивание.

Во всех случаях, при выборе припуска на протягивание необходимо принимать его минимальное значение. Большие припуски вызывают увеличение длины протяжки, излишний расход инструментальной стали, снижают производительность обработки и заставляют переводить в стружку большое количество обрабатываемого металла.

Определяем припуск:

![]() [12, с. 183]

[12, с. 183]

где

![]() – Максимальный припуск под протягивание

элементарного участка наружной

поверхности;

– Максимальный припуск под протягивание

элементарного участка наружной

поверхности;![]() – припуск на механическую обработку;

– припуск на механическую обработку;![]() – допуск на номинальный размер Н

элементарного участка наружной

поверхности;

– допуск на номинальный размер Н

элементарного участка наружной

поверхности;![]() – допуск на припуск (в сторону увеличения

припуска);

– допуск на припуск (в сторону увеличения

припуска);![]() – зазор между первым зубом секции

протяжки и обрабатываемой поверхностью

на элементарном участке заготовки

(принимается равным от 0,1 до 0,3 мм).

– зазор между первым зубом секции

протяжки и обрабатываемой поверхностью

на элементарном участке заготовки

(принимается равным от 0,1 до 0,3 мм).

![]()

4. Выбор подачи на зуб.

Длина режущей части протяжки определяет производительность обработки. Она зависит от выбранной схемы резания, а, следовательно, подачи на зуб, шага зубьев, профиля и размеров стружечной канавки.

Выбор подачи на зуб имеет решающее значение для процесса протягивания. Чем толще стружка, снимаемая одним зубом, тем короче будет протяжка, меньше ее стоимость и выше производительность процесса протягивания. Однако при срезании чрезмерно толстых стружек растут силы резания, что может привести к разрыву протяжки, а объем стружечных канавок может оказаться недостаточным для размещения стружки, и, следовательно, будет низким качество обработанных поверхностей. Кроме того, величиной наибольшей подачи ограничивают срывы или сколы металла, а также задиры на обработанной поверхности.

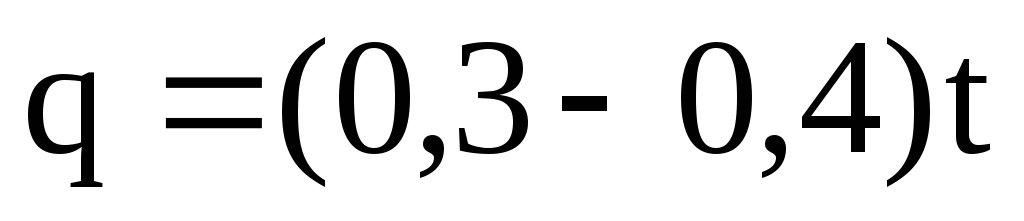

Принимаем для выбранной схемы резания

подачи на зуб постоянными

![]() для

зубьев с 1 по 89. Подачу на зуб последнего

переходного зуба принимаем

для

зубьев с 1 по 89. Подачу на зуб последнего

переходного зуба принимаем![]() .

.

5. Шаг и количество одновременно работающих зубьев.

Шаг t, т.е. расстояние между двумя смежными зубьями, так же как и подача на зуб, является важнейшим параметром протяжки. Чем меньше t, тем короче протяжка, ниже ее стоимость, плавнее ход выше производительность и качество протянутой поверхности. Однако при уменьшении шага и неизменной толщине среза возрастает нагрузка на станок и возникает опасность разрыва протяжки, наблюдается переполнение стружкой межзубых канавок, уменьшается толщина самих зубьев. А, следовательно, и количество допускаемых переточек.

Решающими факторами при выборе t для большинства протяжек является количество одновременно работающих зубьев и степень заполнения стружечных канавок, с чем связаны глубина и ширина этих канавок, а, следовательно, и шаг зубьев.

Определяем шаг зубьев:

![]() [12, с. 187]

[12, с. 187]

![]()

Принимаем

![]()

Определяем количество одновременно работающих зубьев:

![]() [12, с. 186]

[12, с. 186]

![]()

Принимаем

![]()

Величина шага не должна быть одинаковой, так как на обработанной поверхности появляются риски. Неравномерность шага колеблется в пределах от 0,3 мм (при t < 8 мм) до 1 мм (при t > 8 мм), причем достаточно сделать неравномерными шаги не всех зубьев, а только каждых трех. Обычно на чертежах протяжек шаг указывают одинаковой величины, так как ошибки, возникающие при изготовлении зубьев, позволяют обеспечить достаточную неравномерность шага.

6. Профили зубьев и форма стружечных канавок.

Зубья должны удовлетворять следующим требованиям:

обеспечить наибольший период стойкости, что во многом зависит от переднего и заднегоуглов;

форма стружечной канавки не должна препятствовать образованию и свободному завиванию стружки в виток;

объем канавки должен быть достаточным для размещения стружки;

размеры зубьев должны обеспечивать достаточную их прочность, виброустойчивость и возможно большее количество переточек, производимых в основном на передней поверхности зубьев.

Принимаем двухрадиусные канавки, используемые при обработке пластичных материалов, с небольшим прямолинейным участком по дну канавки.

Определяем размеры стружечных канавок по следующим соотношениям:

Глубина канавки –

;

;Радиус скругления передней поверхности зуба –

;

;Длина зуба –

;

;Радиус скругления задней поверхности зуба –

.

.

Принимаем:

![]()

![]()

![]()

![]()

7. Шаг и объем стружечных канавок.

Шаг и размеры стружечных канавок во

многом зависят от объема срезаемого

слоя и возможности размещения стружки.

Так как виток стружки занимает большее

пространство, чем объем срезаемого слоя

металла, то объем активной части канавки

![]() должен быть всегда больше объема слоя

металла, который превращается в стружку

должен быть всегда больше объема слоя

металла, который превращается в стружку![]() .

.

Отношение объема канавки к объему металла срезаемого каждым зубом, называемое коэффициентом заполнения канавки k, должно быть больше единицы.

![]() [12, с. 145]

[12, с. 145]

где

![]()

По [12, с. 145] принимаем

![]()

![]()

8. Количество режущих зубьев и длина режущей части.

Число режущих зубьев для обработки принятого элементарного участка наружной поверхности:

![]() [12, с. 146]

[12, с. 146]

где

![]() – толщина среза.

– толщина среза.

![]()

Принимаем

![]() шт.

шт.

Длина режущей части

![]()

10. Передние и задние углы.

Как любой режущий инструмент, зубья протяжек снабжаются передними и задними углами. Величина переднего угла выбирается, как и для всех инструментов, в зависимости от физико-механических свойств обрабатываемого материала.

По [12, с. 147] принимаем = 8 º.

Задний угол на режущих зубьях протяжек для обработки внутренних поверхностей имеет небольшую величину в пределах 2…5 º, что позволяет обеспечивать размеры протянутых поверхностей после нескольких переточек протяжек. При большом значенииуменьшается число переточек.

Принимаем для зубьев с 1 по 85 = 5 º, для зубьев с 86 по 88= 3 º.

11. Стружкоразделительные канавки.

Деление стружки необходимо осуществлять при протягивании пластичных материалов, когда образуется сливная стружка. Титановый сплав ВТ8-1 относится к пластичным материалам.

Деление стружки по ширине облегчает свертывание ее в виток, что требует для ее размещения меньшего объема стружечной канавки, способствует свободному удалению стружки из межзубых канавок после их выхода с обрабатываемой поверхности детали и обеспечивает отгибание образующейся стружки от боковых сторон протягиваемых пазов.

Определяем количество канавок:

![]() [12, с. 150]

[12, с. 150]

где

![]() – длина режущей кромки; b = 8 мм.

– длина режущей кромки; b = 8 мм.

![]()

Принимаем

![]()

Стружкоразделительные канавки (для протяжек одинарной схемы резания) наносим на каждом режущем зубе в шахматном порядке. Применяем угловые канавки толщиной 0,6 мм с углом при вершине 60 º.

Расстояние от края главных режущих кромок должно быть не менее 2…2,5 мм, так как при меньших значениях будет ослабленный участок режущей кромки и этот участок быстро изнашивается.

12. Силы резания при протягивании.

Наибольшая фактическая величина главной составляющей силы резания при протягивании равна сумме сил резания наибольшего количества одновременно работающих зубьев.

Для выбора мощности протяжного станка

и проверки протяжки на разрыв, определяют

максимальную силу

![]() ,

возникающую в процессе протягивания.

,

возникающую в процессе протягивания.

Определяем максимальную силу для шлицевой протяжки:

![]() [12, с. 152]

[12, с. 152]

где

![]() – постоянный коэффициент, зависящий

от физико-механических свойств

обрабатываемого материала и формы

протяжки;

– постоянный коэффициент, зависящий

от физико-механических свойств

обрабатываемого материала и формы

протяжки;

![]() – подъем на зуб;

– подъем на зуб;

![]() – показатель степени при

– показатель степени при![]() ;

;

Р – наибольший суммарный режущий периметр зубьев, находящихся в контакте с заготовкой при перемещении протяжки на один зуб;

![]() – суммарная длина режущей кромки одного

зуба;

– суммарная длина режущей кромки одного

зуба;

![]() – наибольшее количество одновременно

работающих зубьев;

– наибольшее количество одновременно

работающих зубьев;

![]() – поправочные коэффициенты на величину

переднего угла, применяемой СОЖ и степени

износа зубьев.

– поправочные коэффициенты на величину

переднего угла, применяемой СОЖ и степени

износа зубьев.

Принимаем по [12, с. 153]

![]()

![]()

![]() Р=45 мм

Р=45 мм ![]()

![]()

![]()

![]()

13. Проверочный расчет протяжки.

Вопрос о расчете протяжек на прочность усложняется тем, что протяжка при работе подвергается не только деформации растяжения, но и деформациям изгиба, кручения и др.

Проведем упрощенный расчет шлицевой

протяжки на прочность с учетом главной

деформации – растяжения. Условие

прочности в этом случае ведется по

наибольшей величине силы протягивания

![]() ,

приходящейся на минимальную площадь

поперечного сечения протяжки,

,

приходящейся на минимальную площадь

поперечного сечения протяжки,![]() ,

которая принимается по первой стружечной

канавке.

,

которая принимается по первой стружечной

канавке.

![]() [12, с. 155]

[12, с. 155]

где

![]() – расчетные напряжения при деформации

растяжения;

– расчетные напряжения при деформации

растяжения;

![]() – допустимое напряжение в материале

протяжки;

– допустимое напряжение в материале

протяжки;![]()

![]()

![]()

![]()

Условие прочности соблюдается.

Проверим силу

![]() по усилию Q, допускаемой тяговой силой

станка Qс.

по усилию Q, допускаемой тяговой силой

станка Qс.

Необходимо, чтобы соблюдалось условие:

![]()

где

![]() ;

;

![]() – КПД станка;

– КПД станка;![]() .

.

![]()

Условие по станку соблюдается.

14. Калибрующая часть протяжки.

Поперечные размеры и форма калибрующих зубьев выполняются такими же, как и у последнего режущего (переходного) зуба, что соответствует размерам и форме окончательно обработанной поверхности.

По [12, с. 156] принимаем количество

калибрующих зубьев

![]()

Шаг калибрующих зубьев

![]() принимаем равным шагу режущих зубьев

t, но можно принимать

принимаем равным шагу режущих зубьев

t, но можно принимать![]()

Длина калибрующей части (с 83 по 87 зубья)

![]()

15. Передняя и задняя направляющая части протяжки.

Длина передней направляющей части протяжки должна быть не менее длины протягиваемой поверхности и составляет расстояние от конца переходного конуса до первого зуба режущей части, т.е. включает длину первой стружечной канавки.

Принимаем длину передней направляющей

![]()

Общая длина рабочей части протяжки:

![]()