- •Глава 2. Литейное оборудование

- •2.1. Основные сведения о производстве заготовок литьем

- •2.1.1. Основные элементы литейной формы

- •2.1.2. Оборудование для изготовления моделей, стержней и литейной формы

- •2.1.3. Извлечение отливки из формы, удаление литников и прибылей

- •2.1.4. Термическая обработка литых заготовок

- •2.1.5. Очистка заготовок

- •2.2. Оборудование для литья в песчано-глинистые формы

- •2.2.1. Экономическая эффективность производства заготовок в песчано-глинистые формы

- •2.2.2. Машины для безопочной формовки

- •2.3. Оборудование для литья в оболочковые формы

- •2.4. Оборудование для литья по выплавляемым моделям

- •2.5. Оборудование для литья в кокиль

- •2.6. Оборудование для литья под давлением

- •Температура заливки расплава (t np), нагрева пресс-форм (tnp) и давление (р) прессования

- •2.7. Оборудование для центробежного литья

- •2.8. Оборудование для непрерывного литья

- •2.9. Оборудование для электрошлакового литья

- •Сравнительная характеристика заготовок, получаемых разными способами при серийном производстве

- •2.10. Особенности использования оборудования и области эффективного применения различных способов литья

- •Ориентировочное распределение количества обрабатываемых деталей одного наименования в год

- •Использование различных способов литья в зависимости от типа производства

- •Припуски (мм) на сторону на обработку резанием отливок из бронзы, латуни, силумина

2.6. Оборудование для литья под давлением

Данный процесс производства заготовок связан с заполнением под давлением полости подогретой пресс-формы расплавом металла при температуре заливки. При этом в перечень основных работ входят: подогрев пресс-формы, камеры прессования, плунжера; нанесение на рабочие поверхности пресс-формы специального смазочного материала; заливка металла в камеру прессования с последующей подачей расплава в полость пресс-формы; выдержка до затвердевания и охлаждения отливки; открытие пресс-формы и удаление отливки; удаление литников и заусенцев; контроль литой заготовки. В настоящее время литьем под давлением в основном производят заготовки из цветных металлов. Рекомендуемые температуры заливки и нагрева пресс-форм, а также давление прессования различных металлов приведены в табл. 2.6.1.

Таблица 2.6.1

Температура заливки расплава (t np), нагрева пресс-форм (tnp) и давление (р) прессования

|

Сплавы |

tзал>°С |

tnp,°С |

р, Мпа, при толщине стенок отливки, мм, не более | |

|

|

|

|

3 |

6 |

|

Цинковые |

420...550 |

200 |

44...49 |

54...59 |

|

Алюминиевые |

550...650 |

250 |

34...49 |

59...64 |

|

Магниевые |

600...700 |

280 |

49...59 |

69...78 |

|

Медные |

900...950 |

350 |

59...78 |

88...98 |

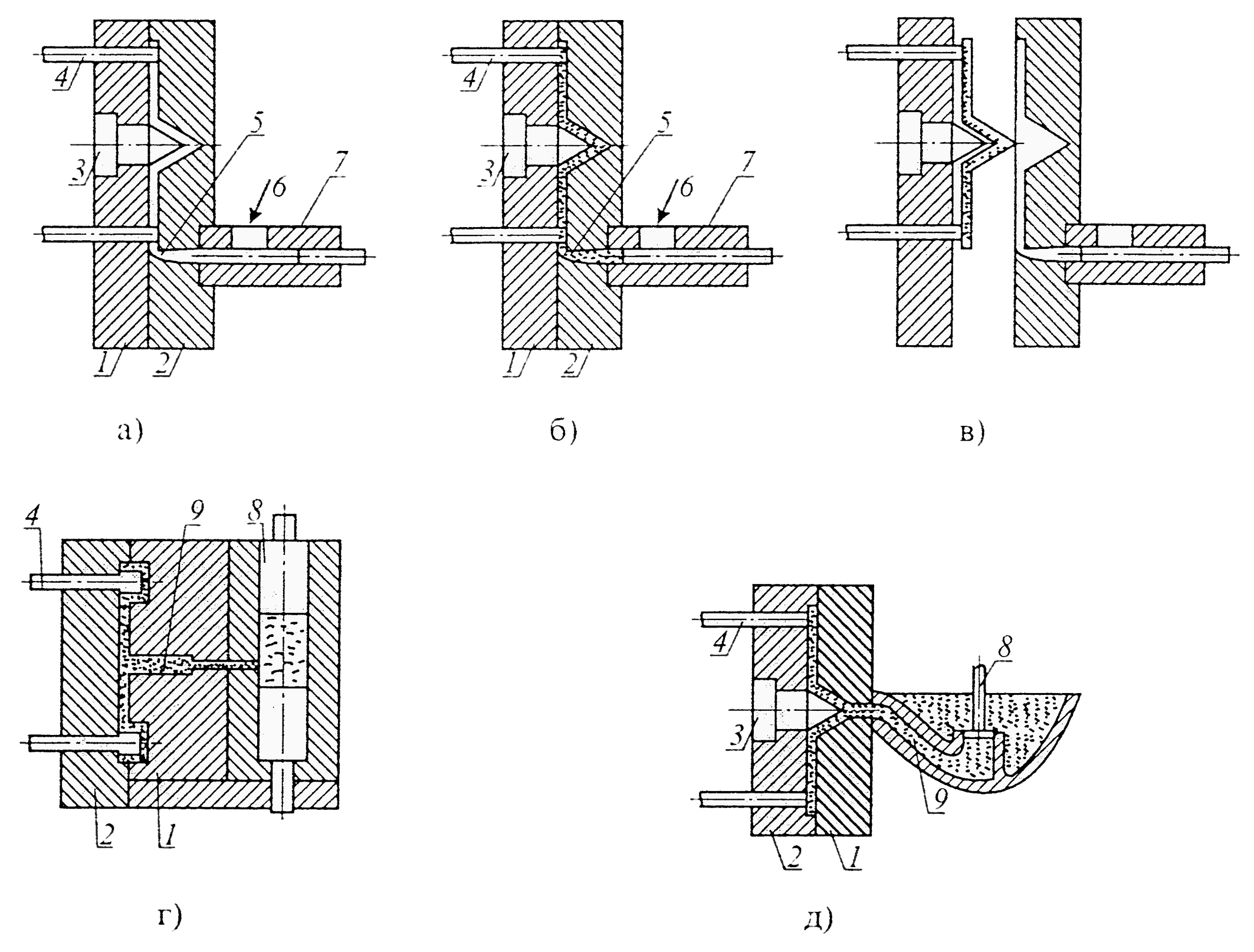

Пресс-форма включает в себя неподвижную 1, подвижную 2 части формы, стержни 3, выталкиватели 4, литниковые каналы 5, а также устройства для подачи расплава под давлением (рис. 2.6.1) Рабочие поверхности полуформ 1, 2 и стержня 3 формируют полость, заполняемую жидким металлом. При этом после затвердевания металла и отвода подвижной 2 части пресс-формы литая заготовка должна остаться в подкидной полуформе 2, из которой она выбрасывается выталкивателями 4. Машины с холодной камерой прессования используют для производства заготовок из алюминия, магния, меди и их сплавов, а с горячей камерой прессования – из более легкоплавких сплавов (цинка, свинца, олова и их сплавов).

При производстве заготовок на машинах с холодной горизонтальной камерой прессования расплав по стрелке 6 (рис. 2.6.1,а) заливают в прессовый стакан 7, который располагается ниже литникового канала 5, что исключает несвоевременное попадание расплава в рабочую полость пресс-формы. Затем плунжером 8 расплав 9 под давлением до 98 Мпа подают в рабочую полость пресс-формы (рис. 2.6.1,б). При таком давлении скорость движения расплава доходит до 120 м/с, что обеспечивает заполнение рабочей полости пресс-формы за 0,01...0,6 с.

При такой скорости движения расплава металла происходит гидравлический удар металла, в результате чего поверхностный слой толщиной 0,02–0,2 мм получается плотным. Большая скорость движения металла обусловливает закупорку вентиляционных каналов за 0,003–0,004 с. В результате только 10–30% газа (воздух и испарения от смазывающего материала) удаляется из полости пресс-формы. Образовавшаяся воздушно-металлическая эмульсия затвердевает, обусловливая появление специфического дефекта – газовой пористости, низкой плотности, пониженных механических и пластических свойств металла отливки. В результате из таких заготовок нельзя изготавливать детали для работы в тяжелых условиях, их нельзя подвергать термической обработке, так как газ в поверхностном слое при нагреве, расширяясь, прорвет его.

В связи с ударным характером впрыска металла полуформы несколько расходятся, что определяет появление заусенцев по линии разъема.

Способ литья высокомеханизирован, обеспечивает 100–3000 заготовок в час с припусками 0,1–0,5 мм и трудоемкостью механической обработки 5–10% (от общей трудоемкости).

Способ позволяет получать заготовки, армированные разными металлами, обеспечивая повышение прочности, срока службы, лучшую электропроводность и другие свойства.

Рис. 2.6.1. Схемы производства отливок литьем под давлением: а – подача расплавленного металла в камеру прессования; б – впрыск расплавленного металла в полость пресс-формы; в – удаление отливки из полости пресс-формы; а-в – пресс-форма с холодной системой подачи расплава на машине с горизонтальной камерой прессования; г – пресс-форма с холодной системой подачи расплава на машине с вертикальной камерой прессования; д – пресс-форма с горячей системой подачи расплава

Осваивается стальное и чугунное литье под давлением.

Для устранения газовой и усадочной пористости в отливках используют вакуумирование полости пресс-форм, применяют толстые питатели. В этом случае металл в питателе затвердеет позже, чем металл в полости пресс-формы, что позволяет при давлении на него подавать в полость дополнительную порцию металла, устраняя усадочную пористость. Но этот метод приводит к уменьшению Ким. Применяют негазотворные смазывающие материалы для пресс-формы и камеры прессования.

Сравнение показателей производства заготовок колец синхронизатора литьем под давлением и штамповкой показывает, что масса заготовки составляет 1,42 и 3,25 кг (при массе детали 1,20 кг), Квг = 0,84 и 0,37, Ким = 0,77 и 0,25.

Способ позволяет получать цилиндрические и конические зубчатые колеса из цветных сплавов с модулем более 0,5.

Точность получаемых заготовок находится в пределах 10–12 квалитета, Rz = 20–40 мкм, возможно получение стенок толщиной 0,6...0,8 мм, отверстий диаметром до 1 мм. В связи с этим механической обработке подвергаются только места контакта сопрягаемых деталей. Способ позволяет многократно использовать пресс-формы, полностью исключить формовочные и стержневые смеси, трудоемкие операции формовки, сборки и выбивки форм.

Наиболее целесообразно использовать способ в массовом производстве.

При оценке экономической эффективности следует учесть следующие недостатки: высокую стоимость пресс-форм, (при литье медных сплавов Х – 4Х тыс. руб.); высокую стоимость тонны отливок: алюминиевые сплавы – 0,2Х – 0,3Х руб., латуни – 0,2Х – 0,4Х руб. В «отливках образуется газовая пористость, что делает заготовки пониженной прочности, пластичности; неподатливая механическая форма способствует появлению напряжений в отливках при их охлаждении. С ростом числа отливок увеличивается величина Rа поверхности заготовки. По линии разъема формы образуются заусенцы.