- •53 Введение

- •1. Техническое задание, график, этапы, последовательность и правила выполнения курсового проекта

- •1.1. Общие сведения и рекомендации

- •2. Анализ технического задания

- •2.1. Назначение область применения, объект установки

- •2.2. Условия эксплуатации

- •2.3. Анализ элементной базы

- •3. Анализ конструкции пп

- •3.6. Шаг координатной сетки пп

- •3.7. Компоновочная структура пу

- •4. Выбор метода изготовления пп

- •4.1. Поверочные расчеты

- •4.2. Оценка точности воспроизведения размеров элементов пп

- •4.3. Выбор оснастки и оборудования

- •5. Проектирование заготовительных операций

- •6. Расчет технологичности пу

- •6.1. Качественная оценка технологичности пу

- •6.2. Количественная оценка технологичности пу

- •7. Разработка технологического процесса сборки и монтажа пу

- •7.5. Схема сборки

- •7.6. Проект маршрутной карты

- •7.7. Пример разработки технологического процесса сборки и монтажа

- •8. Выбор комплекта документов

- •Оборудование

- •19. Установка для разделения перфорированных мультиплат.

- •Термины и определения

- •Приложение а

- •Задание

- •Приложение б

- •Приложение в

- •Список литературы

- •Оглавление

- •1. Техническое задание, график, этапы, последовательность и правила выполнения курсового проекта

7. Разработка технологического процесса сборки и монтажа пу

7.1. Исходные данные

При разработке маршрутного технологического процесса сборки и монтажа исходными данными являются:

– схема сборки с базовой деталью;

– типовые технологические процессы;

– объем выпуска

изделий

![]() ,

в штуках за год;

,

в штуках за год;

– коэффициент

закрепления операций

![]() −отношение количества операций к

количеству рабочих мест:

−отношение количества операций к

количеству рабочих мест:

–

![]() = 1 −массовое производство;

= 1 −массовое производство;

–

![]() = 2≤10−крупносерийное

производство;

= 2≤10−крупносерийное

производство;

–

![]() = 10≤20–среднесерийное

производство;

= 10≤20–среднесерийное

производство;

–

![]() =

20≤40−мелкосерийное.

=

20≤40−мелкосерийное.

7.2. Выбор варианта установки

Используя данные табл. (Б. 7) и руководствуясь типом компоновочной ячейки – табл. (Б. 15), выбрать вариант установки ЭРК, зависящий от типа производства и элементной базы:

− ручная установка (соответствующий инструмент и оснастка);

− полуавтоматическая сборка;

− автоматическая сборка.

7.3. Определение последовательности сборки и монтажа

Используя данные табл. (Б. 42), определить последовательность проведения операций сборки и монтажа.

7.4. Выбор оборудования и оснастки для сборки и монтажа

Выбрать оборудование и оснастку для сборки и монтажа, руководствуясь типом производства и выбранной последовательностью технологического процесса.

Чтобы рассчитать

необходимое количество оборудования

для сборочных и монтажных операций, для

заданного объема выпуска и коэффициента

закрепления операций

![]() ,

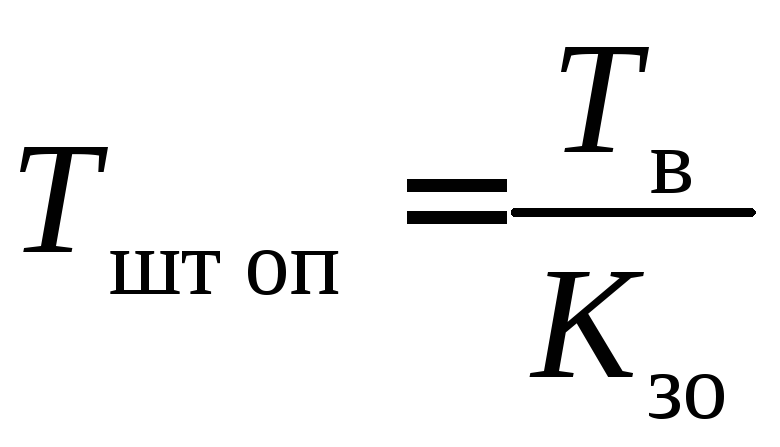

нужно определить среднее штучное время

операции

,

нужно определить среднее штучное время

операции![]()

,

(7.1)

,

(7.1)

где

![]() –

время на одну операцию, определяемое

годовым фондом рабочего времени и

программой выпуска изделий;

–

время на одну операцию, определяемое

годовым фондом рабочего времени и

программой выпуска изделий;

![]() (7.2)

(7.2)

где Фоб–

годовой фонд рабочего времени;![]() – объем выпуска, шт.

– объем выпуска, шт.

Расчетное значение

![]() обеспечивается дифференциацией или

концентрацией операций, подбором

оборудования определенной

производительностиn

в штуках за час.

обеспечивается дифференциацией или

концентрацией операций, подбором

оборудования определенной

производительностиn

в штуках за час.

При заданном объеме

выпуска, известной производительности

оборудования, годовом фонде времени

работы оборудования Фоб, можно

определить расчетное количество

оборудования![]() для каждой операции

для каждой операции

![]() =

=

![]() /

/![]() Фоб

, (7.3)

Фоб

, (7.3)

и произвести корректировку количества единиц ранее выбранного оборудования. По завершении заполнить табл. Б. 43.

Расчет количества единиц оборудования

Таблица Б. 43

|

Наименование операции |

Тип оборудования, оснастки |

Штучное

время операции |

Расчетное

количество оборудования для каждой

операции |

|

|

|

|

|

7.5. Схема сборки

Разработать схему сборки с базовой деталью (базовой деталью является ПП), учитывая определенную последовательность проведения сборки и монтажа для данного типа компоновочной ячейки и информацию, приведенную в табл. Б. 44.

Схема сборки устанавливает связь между элементами и наглядно представляет проект технологического процесса сборки, в котором формируется структура операций сборки, устанавливается их оптимальная последовательность, вносятся указания по особенностям выполнения операций.

Сборочные элементы на схемах сборки представляют прямоугольниками, в которых указывают их название, номер из перечня элементов, позиционное обозначение и количество.

На схеме должны быть указаны:

– операции получения механических соединений (свинчивание, расклепка, развальцовка, склеивание, сварка);

проект маршрутной карты – операции электрического монтажа (пайка, сварка, накрутка);

– операции контроля и герметизации (промывка, сушка, лакировка).