- •Методическое пособие

- •1. Общие сведения [1,2].

- •1.1. Классификация и основные свойства отстаивающихся систем.

- •1.1.1. Суспензии (взвеси).

- •Классификация суспензий в зависимости от размеров взвешенных частиц

- •1.1.2. Эмульсии.

- •Усредненное распределение дисперсной фазы по диаметрам для водо-нефтяных эмульсий

- •1.1.3. Пены

- •1.1.4. Пыли и туманы

- •1.2. Теоретические основы гравитационного разделения фаз [5,8].

- •1.2.1. Осаждение одиночной сферической твердой частицы в неподвижной жидкости.

- •1.2.2. Осаждение несферической одиночной твёрдой частицы в неподвижной жидкости.

- •1.2.3. Осаждение одиночной твёрдой частицы в двигающейся жидкости.

- •1.2.4. Осаждение сообщества одинаковых сферических твёрдых частиц в неподвижной жидкости.

- •1.2.5. Осаждение полидисперсных твердых частиц в неподвижной жидкости.

- •I вариант:

- •2 Вариант:

- •2. Конструкции отстойных аппаратов [3,4,6]

- •2.1. Двухфазные отстойники.

- •2.1.1. Гравитационные аппараты.

- •1 Эмульсия; 2. Лёгкая жидкость; 3. Тяжелая жидкость

- •2.1.2. Центробежные аппараты.

- •4. Peзepвyap

- •2.1.3. Коагуляция, флокуляция и осветление во взвешенном слое осадка.

- •2.2. Трёхфазные отстойники.

- •2.2.1. Аппараты для разделения системы газ - нефть - вода.

- •2.2.2. Аппараты для разделения системы нефть-вода-механические примеси.

- •3. Технологический расчет отстойной аппаратуры [7, 9].

- •3.1. Расчет пропускной способности.

- •3.1.1. Прикидочный (приближенный расчет).

- •3.1.2. Точный расчет (на примере горизонтального отстойника с подачей эмульсии под водяную подушку).

- •4. Расчет геометрических размеров отстойников.4. 1. Определение диаметра (на примере вертикального отстойника

- •4.2. Определение высоты отстойника

2.2. Трёхфазные отстойники.

2.2.1. Аппараты для разделения системы газ - нефть - вода.

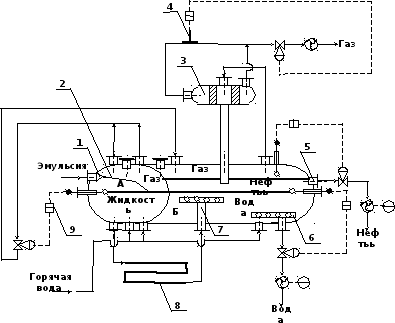

а) Автоматизированная концевая совмещенная сепарационная установка (КССУ) ОФ ВНИИКАнефтсгаза.

Аппараты данной серии (рис.2.23) предназначены для разгазирования и частичного (до 5-20 % остаточной воды) обезвоживания нефти перед подачей ее на установку подготовки.

Рис.2.23.

Схема автоматизированной концевой совмещенной сепарационной установки (КССУ) ОФ ВНИИКАнефтегаза:

1. Сепаратор; 2. Брызгоулавливатель; 3. Счетчик газа; 4. Отвод нефти; 5. Распределитель; 6. Смеситель; 7. Счетчик жидкости; 8. Насадок; 9. Регулятор уровня.

Установка работает следующим образом. Сырая нефть с обводнённостью 30 % и более, прошедшая первую ступень сепарации, содержащая остаточный газ в количестве 2-10 м3/м3 смешивается с горячей дренажной водой установки подготовки нефти. Затем смесь поступает в сепаратор через распределитель под уровень воды, который поддерживается на высоте 1 - 2 м. В сепараторе происходят дегазация и частичное обезвоживание нефти до остаточного содержания воды 10-20 % при температуре 25 - 30°С без применения реагента - деэмульгатора. При объеме аппарата 80 м3 производительность установки по сырой нефти составила 2000 т/сутки. Автоматическое регулирование уровней осуществляется пневматическими регуляторами. Количество частично обезвоженной нефти, дренируемой и рециркулируемой воды измеряется турбинными счётчиками жидкости, а количество отсепарированного газа - счетчиками типа РГ.

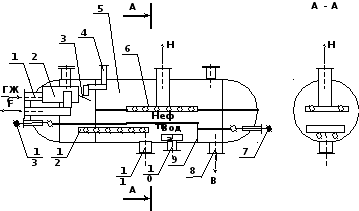

б) Блочные автоматизированные установки БАС - 1.

Разработаны ОФ ВНИИКАНефтегазом и имеют две модификации: БАС-1-100 (рис.2.24) и БАС-1-200 (рис.2.25).

Установку БАС-1-100 используют на месторождениях с содержанием воды в нефти более 30 %, обустраиваемых по однотрубной напорной герметизированной системе сбора. Ёмкость этой установки имеет газосепарационный отсек, который рассчитан на работу при газовом факторе до 120 м3/ м3 . Установка БАС-1-120 разработана для применения на месторождениях, где уже имеются центральные сепарационные узлы и появляется необходимость предварительного сброса воды. Сепаратор установки БАС-1-120 обеспечивает частичное обезвоживание нефти с содержанием газа не более 10 м3/м3 безводной нефти. В установках БАС-1 реализуется тот же технологический процесс, что и в КССУ. Производительность установок БАС-1-100 и БАС-1-200 по сырой нефти составляет соответственно 3000 и 5000 т/сутки.

Рис.2.24.

Схема блочной автоматизированной сепарациошюй установки БАС-1-100:

1. Задвижка; 2. Турбинный счетчик; 3. Регулятор уровня; 4. Предохранительный клапан; 5. Датчик предельного уровня; 6. Манометр электроконтактный; 7. Сепарационные полки; 8. Газосепарационный отсек; 9. Перегородки, 10. Водоотделительный отсек, 11. Манометр технический; 12. Труба для отбора нефти; 13. Регулятор уровня вода-нефть; 14. Патрубок для отбора воды; 15. Распределитель; 16. Счетчик импульсов.

Рис.2.25.

Схема установки БАС-1-200:

1. Газовый отсекатель; 2. Труба для отбора газа; 3,7. Перегородки; 4. Регулятор уровня вода-нефть; 5. Распределитель; 6. Манометр электроконтактный; 8. Регулятор уровня нефти; 9. Счетчик нефти; 10 Патрубок выхода нефти; 11. Счетчик горячей воды; 12 Счетчик дренируемой воды; 13. Патрубок сброса воды; 14 Счетчик электрических импульсов; 15. Датчик предельного уровня.

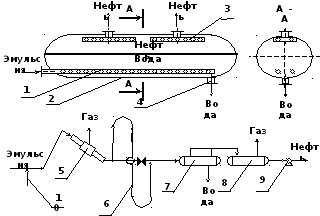

в) Установки предварительного сброса воды типа УПС.

Разработаны ТатНИИНефтемашем совместно с СПКБ Нефтехимавтоматикой и имеют несколько модификаций: УПС-2000/6; УПС-3000/6 и УПС-10000/6 производительностью соответственно 2000, 3000 и 10000 т/сутки. Установка УПС-2000/6 состоит из одного моноблока, включающего газосепаратор, смонтированный на технологической ёмкости, которая разделена глухой сферической перегородкой на два отсека: приёмный и водоотделительный. Приёмный разделён на два отсека продольной перегородкой, в которой предусмотрена щель для измерения количества поступающей на установку продукции. Для успокоения жидкости в одном из отсеков расположены две перегородки (рис.2.26).

Рис.2.26.

Схема установки УПС-2000/6:

1,5,6,7,12. Перегородки; 2. Вертикальная труба; 3. Распределительный козырек; 4 Распределитель; 8,10. Щели, 9. Сферическая перегородка; 11. Регулятор перепада давления; 13,15. Регуляторы уровня; 14. Трубка гидростатического регулирования уровня.

Жидкость в промывочный отсек поступает через перфорированный распределитель, выполненный в виде настила, далее через перегородки перетекает в отсек отстоя, в котором уровень раздела сред вода - нефть поддерживается трубкой гидростатического регулирования уровня. Часть водоотделительного отсека разделена перегородками на водосборную камеру и нефтяной отсек. Отстоявшаяся эмульсия и отделившаяся вода через регуляторы уровня направляются соответственно на концевую ступень сепарации и очистные сооружения. Отсепарированный газ, проходя через брызгоуловитель из колец Рашига, поступает в газовый коллектор.

Имеется модернизированный вариант установок УПС-2000/6 и УПС-3000/6, которые в настоящее время выпускаются как установки УПС-3000/6М (16М) и УПС-6300(16М) - (рис.2.27).

Рис.2.27.

Технологическая схема установок УПС-3000/6М и УПС-6300/6М:

1. Сопло; 2. Нефтеразливная полка; 3. Каплеотбойник; 4. Регулятор давления; 5. Штуцеры выхода нефти; 6. Перфорированный трубопровод; 7. Входной распределитель; 8. Каплеобразователь; 9. Регулятор уровня; А и Б - отсеки.

Установки спроектированы по одной технологической схеме, конструкции их подобны и имеют унифицированную систему КИП и автоматики.

Различие состоит в объёмах технологических ёмкостей и диаметрах условных проходов запорно-регулирующей арматуры. Продукция скважин поступает в сепарационный отсек А по соплу и нефтеразливной полке, на которой основной объём газа отделяется от жидкой фазы. Отделившийся газ через регулятор уровня отводится в отсек Б, откуда через каплеотбойник и регулятор давления - в газовый коллектор. Водонефтяная эмульсия из отсека А поступает в отсек Б через входной распределитель под действием перепада давления. Допустимый перепад давления между отсеками А и Б не более 0,2 МПа (в зависимости от длины петли каплеобразователя между отсеками). Для интенсификации процесса отделения воды из эмульсии продукция скважин предварительно смешивается с горячей водой, поступающей с установок термохимической подготовки нефти и содержащей остаточный деэмульгатор. Трубопровод - каплеобразователь между отсеками А и Б изготавливают в виде петли определённой длины в зависимости от требуемого времени контакта эмульсии и горячей дренажной воды. Иногда допускается работа установок без каплеобразователя при условии подачи горячей воды с установок подготовки нефти за 200 —300 м до входа в технологическую ёмкость. Отстоявшаяся вода отводится из аппарата через перфорированный трубопровод. Предварительно обезвоженная нефть выводится через штуцер на днище, который связан с перфорированной трубой, расположенной в верхней части ёмкости. При работе в режиме полного заполнения (при незначительных газовых факторах) предварительно обезвоженную нефть отводят через верхний штуцер, связанный с перфорированной трубой, а штуцер на днище глушат. Система контроля и управления осуществляет регулирование уровней нефть - газ; нефть - вода; давления в технологическое ёмкости; сигнализацию предельных (аварийных) значений давления и уровня нефти; отключение установки при достижении аварийных уровня и давления в ёмкости; измерение давления и температуры. При параллельной работе допускается не более двух установок. Технологические характеристики установок представлены в табл.2.1.

Таблица 2.1.

Технические характеристики установок

|

Показатели |

УПС- 3000/6М |

УПС-6300/6M |

|

Производительность, т/сутки |

3000 |

6300 |

|

Давление, МПа |

Не более 0,6 |

Не более 0,6 |

|

Газовый фактор, м7м" |

До 120 |

До 120 |

|

Обводнённость, % |

|

|

|

На входе |

До 90 |

До 90 |

|

На выходе |

До 20 |

До 20 |

|

Температура, °С |

16-50 |

16 50 |

|

Объём техн. ёмкости, м |

100 |

200 |

|

Температура окр.среды. °С |

От -40 до +50 |

От--40 до +ЗО |

|

Масса, кг |

До 29500 |

До 43500 |

г). Аппарат ОГ-200ССПКБ

Данным агрегат (рис.2.28) был сконструирован как отстойник для окончательного обезвоживания нефти с отбором газа. Однако, он нашел применение и как аппарат дли предварительного сброса воды. Технологическая ёмкость аппарата имеет объём 200 кубометров и разделена сплошной перегородкой на газосепарационный и водоотделительный отсеки. В газосепарационном отсеке расположен сепаратор, из которого отбирают основную часть свободного газа.

Рис.2.28.

Схема аппарата ГО - 200 С:

1. Ввод газожидкостной смеси; 2. Сепаратор; 3. Сливная полка; 4. Предохранительный клапан; 5. Перегородка; 6. Сборник нефти; 7. Регул«ггор уровня вода-нефть; 8. Штуцер выхода пластовой воды; 9. Переливное устройство; 10. Штуцер для пропарки; 11. Штуцер для зачистки; 12. Распределитель эмульсии; 13. Регулятор уровня нефть - вода.

Оставшаяся часть газа отделяется в ёмкости газосепарационного отсека за счет гравитационных сил. Дегазированная эмульсия через отверстия в нижней части перегородки направляется в распределитель, представляющий собой две параллельно перфорированные трубы диаметром 426 мм каждая. Над трубами, перпендикулярно к ним, расположены уголковые конструкции, предназначенные для более равномерного распределения эмульсии по объёму аппарата. Эмульсия в аппарате проходит через слой воды и движется вертикально к расположенным в самой верхней части ёмкости перфорированным трубам для вывода частично обезвоженной нефти. Отделившаяся вода проходит переливное устройство и через штуцер выводится из аппарата.

Производительность по жидкости 5000 - 7000 м3/сутки. Содержание воды в частично обезвоженной нефти 3 - 5 % при исходной обводнённости сырья порядка 16 %. Газовый фактор нефти на входе 4,2 - 5,4 м3/м3. Температура процесса 28°С. Расход деэмулъгатора 11 - 15 10-6 кг/кг.

д). Аппарат ОГ — 20АП конструкции ВНИИнефгемаша и Гипротюменнефтегаза.

О тличительной

особенностью данной конструкции

(рис.2.29) является наличиедвойного

распределителя жидкости, выполненного

в виде двух горизонтальных перфорированных

труб диаметром 720 мм. Эти трубы проложены

по всей длине ёмкости

на высоте 1 м (считая от центра трубы до

нижней образующей аппарата). Частично

обезвоженную нефть отбирают через

двойные горизонтальные отводы, рас

положенные в двух верхних точках ёмкости,

а воду сбрасывают через штуцер диаметром

300 мм, расположенный в конце аппарата.

тличительной

особенностью данной конструкции

(рис.2.29) является наличиедвойного

распределителя жидкости, выполненного

в виде двух горизонтальных перфорированных

труб диаметром 720 мм. Эти трубы проложены

по всей длине ёмкости

на высоте 1 м (считая от центра трубы до

нижней образующей аппарата). Частично

обезвоженную нефть отбирают через

двойные горизонтальные отводы, рас

положенные в двух верхних точках ёмкости,

а воду сбрасывают через штуцер диаметром

300 мм, расположенный в конце аппарата.

Рис.2.29.

Схема аппарата ОТ-200 П:

а - конструкция аппарата; б - технологическая схема.

1.Распределитель жидкости; 2. Корпус аппарата; 3. Отвод нефти; 4. Штуцер са юлы; 5. Устройство предварительного отбора газа; 6. Устройство для разрушения эмульсии. 7. Аппарат ОГ-200П; 8. Буферная емкость; 9. Насос; 10. Ввод реагента-деэмульгатора.

Институтом СибНИИНП предложена технологическая схема частичного обезвоживания нефти на ДНС с использованием данного аппарата. Газо-жидкостная смесь по сборному трубопроводу поступает в устройство предварительного сбора газа (УПО), где происходит основное отделение свободного газа в наклонном нисходящем трубопроводе. Далее, обводненная нефтъ направляется в устройство для разрушения эмульсии. В нём при определённом гидродинамическом режиме и времени контакта с реагентом, подаваемом на входе УПО, происходит разрушение эмульсии. Разрушенная эмульсия вводится через распределители в аппарат ОГ-200П, в котором происходит разделение нефти и воды. Частично обезвоженная нефть в технологических схемах с ДНС направляется в ёмкость, из которой она насосом откачивается на ЦПС для окончательного обезвоживания. В технологических схемах с КСП частично обезвоженная нефть из аппарата ОГ-200П непосредственно поступает на установку деэмульсации. Дренажная вода не требует дополнительной сложной очистки и может быть использована для ППД. Технические характеристики данной аппаратуры приведены в табл.2.2.

Таблица 2.2.

Технические характеристики ОГ - 200 П

|

Показатели |

Значения |

|

Рабочее давления, МПа |

0,6 |

|

Вода на входе, % масс. |

Свыше 30 |

|

Вода на выходе, % масс. |

5-10 |

|

Расход деэмульгатора, кг/кг |

15-3·10-6 |

|

Газовый фактор, м3/м3 |

60 - 80 |

|

Объём водоотделителя, м3 |

200 |

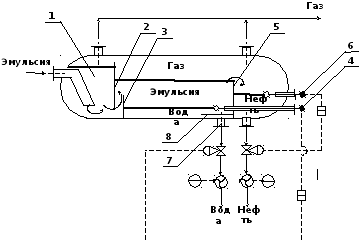

е) Аппарат для совместной подготовки нефти и воды института «Гипровостокнефти».

В конструкцию заложена технология, предусматривающая разделение эмульсии после её разгазирования и обработки деэмульгатором при динамическом отстаивании в течении 5-10 мин. с образованием двух потоков: частично обезвоженной эмульсии и загрязнённой сточной воды. Затем, эти потоки контактируют при их встречном гравитационном движении подачей потока частично обезвоженной эмульсии в слой воды, а потока загрязнённой воды - в слой частично обезвоженной нефти. Аппарат (рис.2.30) представляет собой горизонтальную цилиндрическую ёмкость, разделённую двумя близко расположенными поперечными перегородками на секции расслоения, обезвоживания и очистки воды, причём, первая занимает лишь 10 % общего объёма сосуда.

Рис.2.30

Схема аппарата для совместной подготовки нефти и воды ин-та «ГипроВостокНефть»:

1. Корпус; 2. Поперечные перегородки, 3. Распределители; 4. Регулятор уровня нефть-вода: 5. Штуцер выхода нефти; 6. Секция отстаивания; 7. Секция обезвоживания и очистки воды; 8. Секция расслоения; 9. Продольные перегородки; 10. Отверстия для перетока.

Продукцию скважин, предварительно отсепарированную и обработанную реагентом - деэмульгатором, вводят в секцию расслоения, где поток разделяется на нефтяную эмульсию и воду, требующую очистки. Из секции расслоения по специальным каналам, образованным поперечными и продольными перегородками нефтяная эмульсия и отделившаяся вода попадают в нижнюю и верхнюю части секции обезвоживания и очистки воды. Потоки распределяются по сечению аппарата дли предотвращения образования застойных зон, обеспечения их вертикальности и, следовательно, максимального использования единицы объёма сосуда через безнапорные распределители. Выйдя из них, нефтяная эмульсия и загрязнённая вода контактируют при встречном капельном гравитационном движении. При этом, капли нефти, загрязняющие воду, соприкасаются с распределенным потоком всплывающей эмульсии, укрупняются, сливаются в поток, уменьшая содержание нефти в воде. Дисперсные включения воды и эмульсии подвергаются воздействию потока осаждающей воды. Процесс взаимоочистки идёт почти по всей высоте аппарата. Восходящий поток нефти интенсифицирует очистку воды, а эффективность обезвоживания повышается за счёт образования смеси в области контактирования с капельным фильтром. Уровень раздела фаз нефть - вода в секции обезвоживания нефти и очистки воды поддерживается регулятором, а в секции расслоения устанавливается за счет разности высот столбов жидкости во второй секции и переточных каналах. Частично обезвоженную нефть с содержанием воды до 10 % выводят из верхней части аппарата, а очищенную воду - через штуцер. Характерно, что дополнительная подача в верхнюю часть аппарата загрязненной воды не ухудшает, а повышает эффективность обезвоживания нефти. В пластовой воде содержание нефти составляет 10-30 г/м3. Это соответствует аналогичному показателю сточной воды, выделившейся при разрушении эмульсии. Дополнительная очистка воды при этом не требуется.

ж) Аппарат для предварительного обезвоживании нефти (СибНИИНП).

Предназначен для работы в условиях, когда возможно образование и отложение солен (карбонатов) на технологическом оборудовании, запарафинирование и значительный вынос механических примесей и шлама из систем сбора. В этих случаях все рассмотренные выше конструкции аппаратов, оборудованные распределителями в виде перфорированных труб или лотков, непригодны из-за быстрого забивания отверстий в процессе эксплуатации.

Аппарат СибНИИНП (рис.2.31) работает следующим образом: водонефтяную эмульсию, разгазированную на предыдущей ступени и частично разрушенную обработкой реагентом с использованием специальных устройств, подачей рециркулируемой воды, нагревом и другими способами, подают в газосепарационный отсек в слой жидкости.

Здесь происходит отделение остаточного газа. Затем эмульсия за счет разности уровней перетекает под вертикальной перегородкой в водоотделительный отсек, в котором водная зона отгорожена другой перегородкой для устранения возмущений, вносимых входным потоком жидкости. При движении разрушенной эмульсии в водоотделительном отсеке происходит отделение воды за счет гравитационных сил. Воду выводят из аппарата через патрубок, расположенной под горизонтальной перегородкой, предотвращающей унос нефти потоком воды. Частично обезвоженная нефть переливается через третью вертикальную перегородку в буферный отсек, откуда её подают на дальнейшую подготовку. Уровень воды в водоотделительном и буферном отсеках поддерживают с помощью регуляторов. Уровни нефти в газосепарационном и водоотделительном отсеках не требуют автоматического поддержания, т.к. их постоянство обеспечивается вертикальными перегородками.

Рис.2.31.

Схема аппарата для предварительного обезвоживания нефти СибНИИНП:

1. Газосепарационный отсек; 2, 3, 5. Вертикальные перегородки; 4. Регулятор уровня вода-нефть; 6. Регулятор уровня нефть-газ; 7. Патрубок для сброса воды; 8. Горизонтальная перегородка.