- •Методическое пособие

- •1. Общие сведения [1,2].

- •1.1. Классификация и основные свойства отстаивающихся систем.

- •1.1.1. Суспензии (взвеси).

- •Классификация суспензий в зависимости от размеров взвешенных частиц

- •1.1.2. Эмульсии.

- •Усредненное распределение дисперсной фазы по диаметрам для водо-нефтяных эмульсий

- •1.1.3. Пены

- •1.1.4. Пыли и туманы

- •1.2. Теоретические основы гравитационного разделения фаз [5,8].

- •1.2.1. Осаждение одиночной сферической твердой частицы в неподвижной жидкости.

- •1.2.2. Осаждение несферической одиночной твёрдой частицы в неподвижной жидкости.

- •1.2.3. Осаждение одиночной твёрдой частицы в двигающейся жидкости.

- •1.2.4. Осаждение сообщества одинаковых сферических твёрдых частиц в неподвижной жидкости.

- •1.2.5. Осаждение полидисперсных твердых частиц в неподвижной жидкости.

- •I вариант:

- •2 Вариант:

- •2. Конструкции отстойных аппаратов [3,4,6]

- •2.1. Двухфазные отстойники.

- •2.1.1. Гравитационные аппараты.

- •1 Эмульсия; 2. Лёгкая жидкость; 3. Тяжелая жидкость

- •2.1.2. Центробежные аппараты.

- •4. Peзepвyap

- •2.1.3. Коагуляция, флокуляция и осветление во взвешенном слое осадка.

- •2.2. Трёхфазные отстойники.

- •2.2.1. Аппараты для разделения системы газ - нефть - вода.

- •2.2.2. Аппараты для разделения системы нефть-вода-механические примеси.

- •3. Технологический расчет отстойной аппаратуры [7, 9].

- •3.1. Расчет пропускной способности.

- •3.1.1. Прикидочный (приближенный расчет).

- •3.1.2. Точный расчет (на примере горизонтального отстойника с подачей эмульсии под водяную подушку).

- •4. Расчет геометрических размеров отстойников.4. 1. Определение диаметра (на примере вертикального отстойника

- •4.2. Определение высоты отстойника

4. Peзepвyap

Неплохие результаты показывают также отечественные установки ЭГУ-1, УИP-2 и УР-1. Но особо хорошо себя зарекомендовали многоярусные напорные гидроциклоны (рис.2.16).

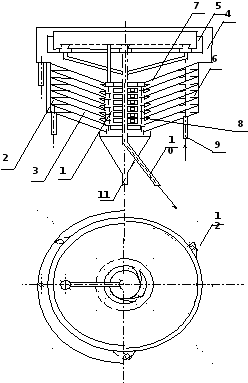

Рис.2.16.

Многоярусный низконапорный гидроциклон:

Шламосборная труба, 2. Коническая диафрагма, 3. Лопасти, 4. Водосборный желоб, 5. Полупогружная кольцевая стенка, 6 Камеры, 7. Ярусы, 8. Шламоотбойные козырьки, 9. Водо-подаюшие трубы, 10. Трубы для удаления всплывающих веществ, 11. Трубы для удаления шлама, 12. Распределительные лопатки.

Что касается использования центрифуг для очистки сточной воды, то принято различать так называемое центробежное фильтрование и центробежное осаждение. Для очистки промышленных сточных вод шире используются либо аппараты второго типа, либо непрерывно действующие отстойные илоосадительные шнековые центрифуги типа ОГШ (НОГШ) с пропускной способностью до 300 м3/час (рис.2.17), либо, наконец, комбинированные центрифуги, использующие оба принципа разделения.

П реимущество

центрифуг - высокая эффективность

очистки, независимо от начального

содержания нефти, ПАВ, рН и температуры

воды. Однако, в практике очистки

промышленных сточных вод центрифуги

не нашли широкого применения,если

не считать установки для регенерации

утяжелителя и регулирования содержания

глины в промывной жидкости для бурения

скважин типа ГТН-200

(рис.2.18),

которая

состоит из комбинации центрифуги и

гидроциклона.

реимущество

центрифуг - высокая эффективность

очистки, независимо от начального

содержания нефти, ПАВ, рН и температуры

воды. Однако, в практике очистки

промышленных сточных вод центрифуги

не нашли широкого применения,если

не считать установки для регенерации

утяжелителя и регулирования содержания

глины в промывной жидкости для бурения

скважин типа ГТН-200

(рис.2.18),

которая

состоит из комбинации центрифуги и

гидроциклона.

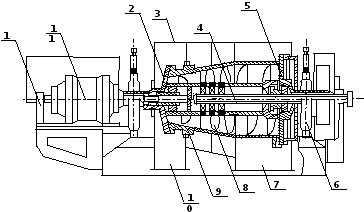

Рис. 2.17.

Схема центрифуги ОГШ:

1. Защитное устройство редуктора, 2. Окна выгрузки осадка, 3. Кожух, 4. Питающая труба, 5. Сливные окна, 6. Опоры центрифуги, 7. Штуцер отвода фугата, 8. Шнек, 9. Ротор, 10. Штуцер нагрузки

осадка, 11. Планетарный редуктор.

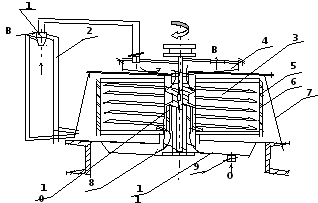

Рис.2.18.

Гидроциклон ГТН-200

1. Гидроциклон, 2. Трубки, 3. Винтовая лента, 4. Загрузочная воронка, 5. Перфорированная перегородка, 6. Отверстие, 7. Корпус, 8, Сливной патрубок, 9. Горловина, 10. Отверстие, 11, Воронка.

2.1.3. Коагуляция, флокуляция и осветление во взвешенном слое осадка.

Суть метода сводится к введению в сточную воду специальных реагентов, которые с одной стороны обволакивают взвешенные частицы, полностью меняя их поверхностные свойства и нейтрализуя их заряд. В результате, происходит их слипание в крупные агломераты, имеющие большую скорость осаждения. С другой стороны, гидролизуясь, реагенты образуют малорастворимые продукты в виде хлопьев с высокоразвитой поверхностью, которые оседая, увлекают за собой авизированные загрязнения, находившиеся ранее в коллоидном и даже частично растворенном состоянии.

Подобные методы эффективны при условии содержания в исходной сточной воде не более 100-150 мг/л нефти. Остаточное содержание нефти в очищенной воде составляет 15-20 мг/л.

Если для реализации метода используются минеральные реагенты, то они называются коагулянтами, а процесс, соответственно, коагуляцией. Наиболее широко в качестве коагулянтов используют: сульфат алюминия, глинозём, алюминат натрия, хлорид железа и железный купорос.

Применение минеральных реагентов не способных к гидролизу, (глинозем) называется осветлением, а сам процесс, соответственно, осветлением во взвешенном слое осадка. Большинство коагулянтов работает в достаточно узком диапазоне рН. Например, для сульфата алюминия это диапазон значений 6,8 - 7,5. Поэтому, рН исходной сточной воды приходится регулировать, для чего используется известь, кислота серная или соляная, а также каустическая сода. К недостаткам коагуляции и осветления следует отнести:

1. Большие дозы реагентов (например, для сульфата алюминия 100-150 мг/л);

Образование больших объёмов осадков большой влажности, трудно поддающихся обезвоживанию;

Повышенное содержание ионов SO-2 и Сl-1 (кроме осветления), что ведёт к сильной коррозии.

В настоящее время минеральные коагулянты заменяют высокомолекулярными флокулянтами органического и неорганического происхождения. Данные реагенты создают крупные и прочные хлопья, прилипая к которым, загрязнения образуют сетчатую структуру, взаимодействуя друг с другом через молекулы флокулянта. В этом и состоит их отличие от коагулянтов.

Известно более сотни флокулянтов, которые подразделяются на ионогенные и неиоиогенные. Наибольший интерес представляют синтетические органические флокулянты - полимеры, которые можно изготовить с любой заданной молекулярной массой, структурой молекулы и электрическими свойствами. В настоящее время получили распространение полиакриламид, нолиоксиэтилен, полиэтиленамин, натриевые соли и эфиры полиакриловой и полиметакриловой кислот, поливи-нилпиридин, сополимеры малеинового ангидрида и винилацетата, полимеры на основе стирола.

Наиболее широкое применение получил неионогенный флокулянт полиакриламид (ПАА) оптимальная дозировка которого находится в пределах 0,75 - 1,5 мг/л сточной воды. Его эффективность может быть существенно повышена при совместном применении минеральных коагулянтов - чаще всего сульфата алюминия. Химически модифицируя ПАА можно получить широкий спектр ионогенных флокулянтов, таких, например, как катионные полиэлектролиты марок КФ-4, КФ-6, ОКФ и др. Однако, эффективность действия флокулянтов данного класса не превышает 60 % (при исходном содержании нефти в сточной воде порядка 200 мг/л).

Применение же комбинации полиэтиленимина (ПЭИ) - 0,5 - 2 мг/л и сульфата алюминия 4-12 мг/л обеспечивает степень очистки сточных вод от нефти на уровне 97 - 99 %, что вполне сравнимо с биологической очисткой.

Флокулянты на основе винилпиридинов (ВА-2, ВПС-И, ВПС-47, ВПК-101 и др.) по эффективности очистки занимают промежуточное значение (70 - 75 % по нефти и 80 - 93 % по взвешенным веществам).

Конструктивно подобные установки состоят из реагентного хозяйства, смесителей, камер хлопьеобразования и отстойных систем.

Реагентное хозяйство начинается с растворных баков, в которые подается водопроводная или очищенная вода, а также сам реагент. Баки должны иметь комическое днище для облегчения удаления осадка. Перемешивание осуществляют либо мешалкой, либо воздухом. Высокомолекулярные флокулянты, например ПАА, до подачи в растворные баки предварительно диспергируют в небольшом количестве воды в отдельной ёмкости с помощью высокоскоростных пропеллерных мешалок. Объём растворного бака 0,5 – 1,0 суточного потребления. Концентрация полученного раствора 15 - 40 %.

Раствор реагента из растворного бака перекачивается (перепускается) в расходный резервуар, где его концентрация доводится до 3 - 7 % для коагулянта и 0,1 0,5 % для флокулянта и с помощью гидроциклона ø75 мм полностью удаляют частицы осадка с размерами больше 20 мкм. Объём расходного бака 10 - 20 мин. потребности.

Понижение концентрации реагента повышает надёжность его равномерного распределения в сточной воде.

Приготовленные растворы подаются в исходную сточную воду дозировочными насосами в специальные смесители. Различают безнапорные и напорные смесители. К первым относят ершовые смесители, лотки Паршаля, резервуары с принудительным перемешиванием, а так же распределительные чаши с турбулентным режимом. Ко вторым относят трубы Вентури, эжекторы, диафрагмы, статические смесители и т.п.

Что касается камер хлопьеобразования, то наибольшее распространение получили камеры следующих типов: перегородчатые, вихревые, водоворотные и лопастные.

Перегородчатые камеры представляют собой резервуар, разделённый перегородками на ряд коридоров, последовательно проходимых водным потоком. Одновременно камеры выполняют и отстойную функцию.

Вихревые камеры представляют собой конусное сооружение, в нижнюю часть которого, как правило, тангенциально вводится исходная смесь, поднимающаяся в верхнюю часть сооружения к выходной трубе по спирали. Отстойную функцию камера выполнять не может.

В водоворотной камере исходная смесь опускается по спирали сверху вниз во внутреннем цилиндрическом аппарате, имеющем конусное днище для сбора и вывода осадка, а затем, сменив направление движения, поднимается вверх к выводному устройству по кольцевому зазору между внутренним и внешним цилиндром.

Основным достоинством рассмотренных камер является полное отсутствие перемешивающих механизмов. Но, зато, турбулентные потоки быстро затухают, а стоит увеличить скорость ввода и в начальных зонах аппаратов хлопья перестают образовываться.

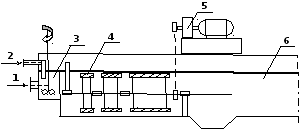

Поэтому, в зарубежной практике более широкое распространение получили камеры хлопьеобразования с механическим перемешиванием лопастными мешалками на горизонтальном или вертикальном валу (рис.2.19 – 2.21). Более того, эти камеры, как правило, соединены с отстойными системами.

а)

б)

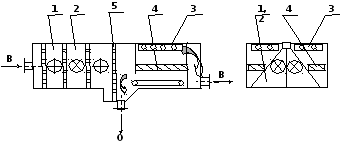

Рис.2.19.

Схема камер хлопьеобразования с механическими мешалками: а) на горизонтальном валу; б) на вертикальном валу.

I. Подача исходной смеси; 2. Подача реагента; 3. Смеситель; 4. Лопасти механической мешалки; 5. Редуктор с приводом; 6. Отстойник; 7. Отвод прокоагулированной воды.

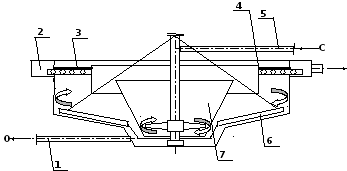

Рис.2.20.

Схема тонкослойных отстойников, совмещенных с камерами хлопьеобразования (фирмы Синко - Пфаудлер, Япония):

1. Камера смешения; 2. Камера хлопьеобразования; 3 Водосборное устройство; 4. Блоки с тонкослойными элементами, 5. Дырчатые перегородки.

Рис.2.21.

Схема отстойника с камерой хлопьеобразования гидроциклоиного типа:

1. Отвод осадка; 2 Кольцевой водосборный лоток; 3. Водосборные трубы; 4. Полупогружная перегородка; 5. Подача исходной смеси; 6. Скребковая ферма; 7. Камера хлопьеобразования.

Дальнейшее совершенствование процесса коагуляции связано с образованием свежего раствора коагулянта непосредственно в камере смешения или осаждения при электролизе сточных вод за счёт растворения Аl или Fe - анода. Конструкция типичного элекгрокоагуляционного аппарата приведена на рис.2.22.

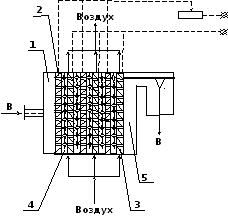

Рис.2.22.

Схема электрокоагулятора:

Камера подачи воды; 2. Перфорированный катод; 3.Перфорированный анод; 4.Асбестовые перегородки; 5. Камера отвода воды.

Сточная вода через камеру подачи воды 1 проходит перфорированный катод 2 и ряд перфорированных анодов 3, изготовленных из двух частей, соединённых между собой механически и электрически.

Одна из частей (катод) изготавливается из графита, вторая (анод) из железа или алюминия. Электроды разделены асбестовыми перегородками 4. Такая конструкция позволяет за счет растворения анода получить раствор с высокой концентрацией коагулянта, который через камеру отвода воды направляется в отстойник. Интенсифицировать очистку сточных вод в таких устройствах можно продувая воздухом межэлектродное пространство, что предотвращает пассивацию электродов и образование осадка на их поверхности. Более того, часть осадка из отстойника можно возвращать в процесс, подавая его в сточную воду перед электрокоагулятором, что снижает электропотребление примерно на 25 %. Наибольшее распространение получили электрокаогуляторы ГИПРОВостокНефти и ВНИИПКНефтехима, которые способны понижать концентрацию взвешенных частиц в сточной воде от 500 -8000 мг/л до 15 - 550 мг/л, а нефти – от 300 - 7500 мг/л до 5 - 25 мг/л. Из импортных установок можно назвать продукцию американской фирмы Форд Моторс.