- •Костромской Государственный Технологический Университет

- •2.Назначение элементов гпс. 37

- •Гап История развития гап

- •Основные предпосылки создания гап

- •Общая характеристика гап

- •Преимущества гап перед станочными системами с ру

- •Общее понятие и определение гпс

- •Состав и определение основных элементов гпс

- •1. Групповая обработка деталей.

- •1.1 Значение групповой обработки деталей в создании гпс.

- •1.2. Особенности организации группового производства.

- •1.3. Методы группирования деталей.

- •1.4. Понятие об унификации объектов производства в тпп групповых методов обработки деталей.

- •1.4.1. Последовательность унификации тпп в условиях гпс.

- •1..4.2. Направление унификации техпроцессов.

- •1.4.3. Понятие о взаимной адаптации деталей и оборудования при проектировании гибких производственных систем.

- •1.4.4. Состав и содержание работ по комплексной унификации объектов производства при проектировании гпс.

- •1.4.5. Унификация простановки размеров на деталях «типа плит».

- •Последовательность (порядок) проведения работ по унификации кэд.

- •1.5. Систематизация конструктивных элементов деталей.

- •1.6. Понятие о систематизации элементов поверхностей деталей по уровням сложности.

- •Качественные характеристики элементов.

- •1.7. Анализ применяемости размеров.

- •Разработка комплексной детали.

- •1.9. Группирование деталей по видам эп на основе комплекса признаков.

- •Разработка групповых техпроцессов гтп

- •Построение групповой технологической операции гто.

- •Особенности технического нормирования гто.

- •Определение затрат времени методом сравнения.

- •Определение степени соответствия между деталями группы с помощью матриц.

- •Назначение элементов гпс.

- •Технологические модули.

- •Расчет количества основного оборудования в гпс.

- •Схемы гпм.

- •Схемы гпм для обработки тел вращения.

- •Состав гпс и средств управления.

- •Тсс и тнс.

- •Планировка участков и линий гпс.

- •Варианты размещения гпм на производственных площадях.

- •2.7. Планировочные решения ртк

- •Схемы размещения станочных модулей относительно тс.

- •Планировочные решения гпс относительно системы складирования.

- •Основные схемы размещения накопителей в гпс.

- •Стеллажи накопители спутников.

- •Характеристики стеллажей накопителей.

- •Расчет числа позиций загрузки/разгрузки спутников.

- •Система измерения и контроля в гпс.

- •Устройства контроля со встроенными датчиками.

- •Понятие о контроле в гпс с помощью ким.

- •2.17. Контроль за состоянием режущего инструмента.

- •Система удаления отходов гпс.

- •Список употребляемых сокращений

1.9. Группирование деталей по видам эп на основе комплекса признаков.

В ряде случаев применяется методический прием при котором комплексная деталь не может быть создана, а определяется комплекс основных признаков позволяющий объединить различные детали в одну классификационную группировку. (корпусные детали, детали типа рычагов, кронштейнов и т.д.). К этой группе относят детали сложной конфигурации не симметричные относительно осей и содержащие отдельные поверхности или сочетания поверхностей которые можно обработать по общей схеме.

Создание комплексных деталей в этом случае практически не возможно и группирование производится по определенным признакам.

По форме и взаимному расположению ЭП

По параметрам или качественным характеристикам обрабатываемых поверхностей.

По сходству схем базирования деталей группы.

Правильное определение (выделение) комплекса признаков описывающих сочетание элементов поверхностей, позволяет составить групповой техпроцесс, выбрать схему групповой оснастки и инструмент. Наличие общих (сходных) схем базирования деталей группы дает возможность создания группового приспособления обеспечивающее установку и закрепление каждой детали группы.

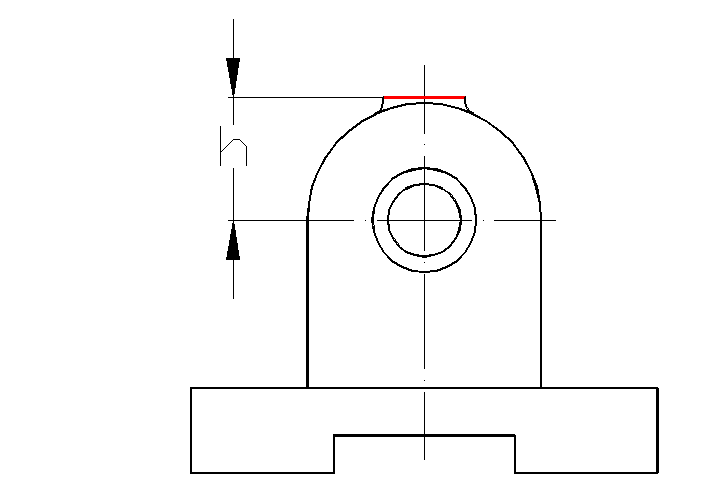

Группа деталей: «Корпуса»

D=70–100 (H7–H9)

a=150–210

b=110–150

В этой группе общими признаками являются

форма и сочетание элементов и размеров основных отверстий (отверстия, канавки, фаски, требования к точности)

Можно предположить наличие сходства в схемах базирования, на основании этих признаков можно создать конструкцию групповой переналаживаемой оснастки.

По габаритным размерам, по требованиям к точности выбирается единая модель станка. Поверхности, которые подлежат обработке наиболее ответственные отверстия. Отверстия ступенчатые, имеются канавки, фаски. По показателям точности выбирается план обработки отверстий. Растачивание черновое, чистовое, тонкое; резцы проходные, упорные канавочные. Приспособление со сменной наладкой, которое содержит планку и комплект сменных пальцев. Меняя наладку и производя корректировку центра детали относительно инструмента с помощью этого приспособления можно обработать (расточить) все основные отверстия у деталей данной группы.

Группирование деталей по видам ЭП строиться в виде таблицы классификатора ЭП.

|

плоскости |

отверстия | |||

|

|

Вертикально расположенные |

Гладкие сквозные |

Фаски | |

|

горизонтально |

вертикально |

| ||

|

|

|

|

| |

|

Плоскости бобышек |

Гладкие глухие |

| ||

|

|

|

| ||

|

|

Пазы |

|

| |

Разработка групповых техпроцессов гтп

ГТП – это совокупность групповых технологических операций обеспечивающих обработку различных деталей группы или нескольких групп по общему технологическому маршруту. При разработке ГТП необходимо учитывать следующие требования:

Обеспечить наиболее полную (по всем поверхностям подлежащим обработке) экономически выгодную обработку любой детали группы без значительных отклонений от общего маршрута.

Оснастка должна обеспечивать максимальную производительность по всем составляющим

.

Она может быть групповой, универсальной

или переналаживаемой и желательно

чтобы оснастка имела механизированные

приводы (собственный привод револьверной

головки или поворотного стола).

.

Она может быть групповой, универсальной

или переналаживаемой и желательно

чтобы оснастка имела механизированные

приводы (собственный привод револьверной

головки или поворотного стола).Групповая наладка станка на выполнение операции должна иметь постоянный комплект инструментов. При переходе к обработке следующей детали допускается замена только мерного инструмента. (сверла, зенкеры, развертки)

Переналадка станка должна быть простой и краткой по времени. (Например поворот барабана с установленными упорами и т.д.)

При разработке ГТП для единичного и мелкосерийного производства рекомендуется:

Предусматривать обработку максимального количества поверхностей на одном станке (это принцип обработки деталей на станках с ЧПУ)

Применять последовательную поэлементную обработку поверхности. В этом случае обеспечивается быстрая переналадка станка на обработку других деталей.

В се

три варианта с точки зрения

се

три варианта с точки зрения![]() подлежат

анализу и зависят от:

подлежат

анализу и зависят от:

Количества деталей в партии;

Типа станка;

Уровня оснащенности производства;

Особенностей организации производства.

Применять стандартный инструмент в наладках обеспечивающий обработку всей группы деталей.

В среднесерийном производстве при разработке ГТП необходимо учитывать следующее:

Схему групповой настройки станка максимально приближенную к индивидуальным особенностям каждой детали группы. Поэтому в группе рекомендуется содержать от трех до восьми наименований деталей (чем больше отличаются детали по конструкции, тем меньше наименований деталей в группе).

Применять как параллельную так и последовательную обработку поверхностей. Для этого кроме стандартного инструмента можно применять фасонный инструмент и комбинированные инструментальные державки.

Предусмотреть смену инструментов блоками, а настройку производить вне станка.

При наладке

допускается замена фасонного и мерного

инструментов. В крупно серийном и

массовом производстве метод групповой

обработки целесообразно применять при

коротком цикле изготовления изделия.

Когда коэффициент закрепления операции

![]() – применяются групповые поточные линии.

– применяются групповые поточные линии.

ГТП удобно представлять в виде таблиц:

|

|

токарно-револьверная |

сверлильная |

фрезерная |

долбежная |

ТО |

шлифовальная (наружн) |

шлифовальная (торец) |

|

|

|

|

|

|

|

|

|

|

№1… |

|

|

|

|

|

|

|

|

№2… |

|

|

|

|

|

|

|

Горизонтально

расположенные

Горизонтально

расположенные

Уступы,

двухсторонние лыски и т.д.

Уступы,

двухсторонние лыски и т.д. КД

КД