- •Учебно-методические разработки для самостоятельной работы студентов по курсу «Теоретические основы защиты окружающей среды»

- •Часть I

- •Обезвоживание и методы очистки сточных вод

- •Введение

- •Глава 1. Основные законы термодинамики. Понятие энтропии как функции обесценивания энергии и стремления системы к хаосу

- •1.1 Понятие «энтропия». Принцип существования и возрастания энтропии

- •1.2. Энергоэнтропийная концепция аварийности и травматизма

- •1.3. Воздействие промышленного производства на природу. Ресурсосберегающая технология. Материальный баланс производства

- •1.4. Классификация основных процессов

- •1.5. Общие принципы анализа и расчета процессов и аппаратов

- •1.5.1. Материальный баланс

- •1.5.2. Энергетический баланс

- •1.5.3. Интенсивность процессов и аппаратов

- •1.5.4. Определение основных размеров аппаратов

- •1.5.5. Моделирование и оптимизация процессов и аппаратов

- •Контрольные вопросы

- •Глава 2. Классификация двухфазных систем

- •2.1. Методы обезвоживания

- •2.2. Формы связи воды с твердым телом. Энергия связи различных форм воды с твердым телом

- •2.3. Влагоудерживающая способность твердых тел. Влияние основных факторов на степень обезвоживания

- •Контрольные вопросы

- •Глава 3. Отделение жидкости под действием механических методов

- •3.1. Обезвоживание кускового материала дренированием

- •3.1.1. Гидродинамика течения жидкости под влиянием собственного веса в порах осадка

- •3.2. Отстаивание под действием силы тяжести

- •3.2.1. Основные понятия. Классификация суспензий

- •3.2.2. Способы выражения и расчета концентрации твердого в пульпе

- •3.2.3. Исследование скорости расслоения суспензий I-го и II-го классов методом длинной трубки

- •3.2.4. Качественное описание процесса расслоения суспензий III и IV классов

- •3.2.5. Расчет удельной поверхности сгущения по методу Коу и Клевенжера

- •3.2.6. Расчет удельной поверхности по методу Кинча

- •3.2.7. Определение высоты сгустителя

- •3.2.8. Пример расчета сгустителя по методу Кинча

- •Контрольные вопросы

- •Глава 4. Применение центробежной силы при обезвоживании

- •4.1. Основные понятия

- •4.2. Особенности применения гидроциклонов для обезвоживания

- •Порядок расчета гидроциклона.

- •4.3. Особенности применения центрифуг для сгущения суспензий

- •4.4. Основные закономерности разделения суспензий в осадительных центрифугах. Индекс производительности

- •4.5. Физические основы разделения суспензий в фильтрующих центрифугах

- •Контрольные вопросы

- •Глава 5. Фильтрование

- •5.1. Основные понятия. Классификация

- •5.2. Физические основы фильтрации с образованием осадка. Гидродинамика течения жидкости через пористые и зернистые слои

- •5.3. Основное уравнение фильтрации

- •5.4. Определение оптимальных условий работы фильтров. Экономически выгодный цикл фильтрации

- •5.5. Применение уравнения фильтрации. Определение удельного сопротивления осадка и его сжимаемости

- •5.6. Фильтровальные перегородки

- •5.7. Конструкции фильтров. Периодически и непрерывно действующие. Классификация. Фильтры, работающие под давлением. Вакуум-фильтры. Способы снятия осадка

- •5.8. Выбор и расчет фильтров

- •5.9. Схемы подсоединения вакуум-фильтров

- •Контрольные вопросы

- •Глава 6. Агрегирование

- •6.1. Теория процесса агрегирования. Механизмы встреч частиц друг с другом. Понятие о расклинивающем давлении Теория процесса агрегации

- •Два механизма соударения или встречи частиц

- •6.2. Три слагающие поверхностных сил (расклинивающего давления). Двучленный закон взаимодействия

- •6.3. Силы Ван-дер-Ваальса. Слагающие сил Ван-дер-Ваальса. Ван-дер-ваальсово взаимодействие между молекулами и конденсированными фазами Силы Ван-дер-Ваальса

- •Электромагнитная теория взаимодействия конденсированных фаз

- •6.4. Природа ионно-электростатических сил. Закономерность изменения их вглубь раствора

- •6.5. Гидратационная слагаемая поверхностных сил (расклинивающего давления)

- •6.6. Три механизма агрегирования: коагуляция, флокуляция, мостиковая флокуляция

- •6.7. Основные принципы селективной агрегации частиц

- •6.8. Характеристика применяемых высокомолекулярных синтетических флокулянтов

- •Контрольные вопросы

- •Глава 7. Абсорбция

- •7.1. Общие сведения

- •7.2. Равновесие при абсорбции

- •7.3. Материальный и тепловой балансы процесса

- •7.4. Скорость процесса

- •Контрольные вопросы

- •Глава 8. Адсорбция

- •8.1. Общие сведения

- •8.2. Характеристики адсорбентов и их виды

- •8.3. Равновесие при адсорбции

- •8.4. Кинетика адсорбции

- •8.5. Десорбция

- •Контрольные вопросы

- •Глава 9. Флотация

- •9.1. Общие сведения

- •9.2. Теоретические основы процесса флотации

- •9.3.Флотационные реагенты и их классификация

- •9.4. Механизм действия собирателей

- •9.5. Реагенты-депрессоры

- •9.6.Реагенты-активаторы

- •9.7. Реагенты-регуляторы среды

- •9.8. Реагенты-пенообразователи

- •Контрольные вопросы

- •Глава 10. Экстракция

- •10.1 Процессы экстракции в системах жидкость-жидкость

- •10.1.1. Общие сведения

- •10.1.2. Равновесие в системах жидкость - жидкость

- •10.1.3. Методы экстракции

- •10.2. Процессы растворения и экстракции в системах твердое тело - жидкость

- •10.2.1. Общие сведения

- •10.2.2. Равновесие и скорость выщелачивания

- •Контрольные вопросы

- •Глава 11. Сушка

- •11.1. Основные понятия. Параметры, подлежащие расчету

- •11.2. Равновесное содержание влаги при сушке. Кинетика сушки. Понятие о напряжении объема сушилки

- •11.3. Основные параметры влажного воздуха

- •11.5. Изображение процессов изменения состояния воздуха на j - X на диаграмме

- •11.6. Материальный и тепловой балансы сушки

- •11.7. Расчет удельных расходов воздуха и тепла на сушку

- •11.8. Расчет сушилки в случае частичной рециркуляции обработанного воздуха

- •11.9. Сушка топочными газами

- •11.10. Конструкции сушилок

- •Контрольные вопросы

- •Литература

- •Оглавление

- •Глава 1. Основные законы термодинамики. Понятие энтропии как функции обесценивания энергии и стремления системы к хаосу 6

- •Глава 2. Классификация двухфазных систем 41

- •Глава 3. Отделение жидкости под действием механических методов 50

- •Глава 4. Применение центробежной силы при обезвоживании 75

- •Глава 5. Фильтрование 86

- •Глава 6. Агрегирование 117

- •Глава 7. Абсорбция 144

5.7. Конструкции фильтров. Периодически и непрерывно действующие. Классификация. Фильтры, работающие под давлением. Вакуум-фильтры. Способы снятия осадка

Фильтры подразделяются прежде всего на непрерывно и периодически работающие. На первых возможен лишь режим работы при постоянной разности давлений, на вторых - практически любой. При фильтрации различных материалов химической технологии чаще всего применяют фильтры непрерывного действия.

Другой важной характеристикой фильтров является способ создания давления. В фильтрах, работающих под давлением, перепад давлений может достигать 3 ÷ 5 атм, редко 10 атм. В вакуум-фильтрах перепад давлений не может превышать 1 атм.

Однако фильтры, работающие под давлением, конструктивно более сложны, так как должны иметь кожух и устройство для вывода осадка из зоны с повышенным давлением в атмосферную зону. Эти фильтры менее удобны в эксплуатации и дороги.

Вакуум-фильтры конструктивно проще, дешевле, удобнее для эксплуатации и наблюдения за ходом работы. Однако поддержание вакуумной линии в хорошем состоянии создает определенные проблемы.

Если осадок обладает большим гидравлическим сопротивлением и мало сжимаем, то лучше применять фильтры, работающие под давлением. Однако при фильтрации металлургических отходов чаще применяют вакуум-фильтры, так как гидравлическое сопротивление флотационных добавок, как правило, невелико.

Конструкции фильтровального оборудования разнообразны. Рассмотрим некоторые общие принципы действия и основные особенности. Наиболее простым фильтром периодического действия является нутч-фильтры (рис.5.6).

О

Рис.5.6.

Нутч, работающий под давлением: 1 -

корпус; 2 - рубашка; 3 - съемная

крышка; 4 - перемещающееся дно; 5 -

фильтровальная перегородка; 6 - опорная

перегородка; 7 - защитная сетка; 8 -

кольцевая перегородка; 9

- штуцер для подачи суспензии; 10 - штуцер

для подачи сжатого воздуха; 11

- штуцер для удаления фильтрата; 12 -

предохранительный клапан

Для ускорения фильтрации пространство между двумя днищами присоединяется к вакуумной системе.

В других случаях давление создают над пористой перегородкой. Нутч-фильтры работают периодически. Пульпа заливается сверху, а фильтрат выводится через патрубок в днище. Эти фильтры конструктивно просты, однако удаление осадка производится вручную. Существуют конструкции с опрокидывающимися фильтровальными перегородками, но и они полностью не устраняют ручной труд.

Некоторое распространение имеют пресс-фильтры, которые также работают периодически и требуют ручного труда для разборки фильтра и очистки его фильтровальных перегородок от осадка. Преимущество этих фильтров - большая фильтрующая поверхность и возможность работы под давлением до 3 атм.

В фильтр-прессе направление силы тяжести и движения фильтрата перпендикулярны.

Ф

Рис.5.7.

Фильтр-пресс с вертикальными рамками:

1 - плиты; 2 - рамы; 3

- опорный брус; 4 - неподвижная плита; 5

- подвижная плита; 6 - гидравлическая

система; 7 - штуцер для суспензии; 8 -

штуцер для промывной

жидкости; 9 - кран для удаления фильтрата

Плита, рама и фильтровальная перегородка образуют единичную ячейку фильтра. В фильтр-прессе таких ячеек много, все они прижимаются друг к другу специальным устройством. Принцип работы фильтра ясен из рис.5.8. Пульпа под давлением по каналам подается в рамы ячеек. Фильтрат проходит ткань и удаляется через специальные каналы 6 в раме.

Наиболее распространенным фильтровальным оборудованием в металлургическом производстве являются вакуум-фильтры непрерывного действия. Обычно их подразделяют на барабанные, дисковые и горизонтальные. Горизонтальные фильтры могут быть тарельчатыми (план-фильтры), карусельными и ленточными. Все вакуум-фильтры имеют следующие характерные особенности:

1

Рис.5.8.

Схема

работы плиточно-рамного фильтр-пресса:

а - стадия фильтрования; б - стадия

промывки; 1 - средний канал для суспензии;

2, 9 - каналы,

3 - пространство между

двумя

плитами; 4 - плиты; 5 - рама; 6 - канал

для

отвода фильтрата и промывной жидкости;

7 - кран; 8 - боковой канал для

промывной жидкости

2)наличие распределительного устройства, регулирующего давление под фильтровальной перегородкой в различных участках фильтра;

3)кажущийся непрерывный цикл работы, который в действительности является бесконечным рядом ограниченных в пространстве периодических процессов.

Наиболее распространены обычные барабанные вакуум-фильтры. Поверхность фильтрования у них колеблется от 0,1 до 75 м2.

Барабанные вакуум-фильтры подразделяются на фильтры с внешней и внутренней фильтрующей поверхностью. Последние удобны в случае фильтрации грубозернистого материала, который осаждается на фильтрованную перегородку, а не в корыто. Они рекомендуются для пульп, в которых осаждение частиц происходит со скоростью более 8 мм/с.

Фильтры с внешней фильтрующей поверхностью подразделяются по способу съема осадка: со скребковым съемом, со шнуровым и с сходящим фильтровальным материалом.

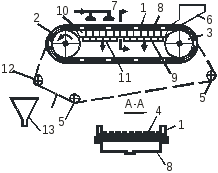

Барабанные вакуум-фильтры состоят из трех основных частей (рис.5.9): барабана с дренажными канавами и каналами, на которых закрепляется фильтровальная ткань; распределительного устройства, регулирующего цикл работы - отсос фильтрата, отдув осадка, и фильтровального корыта, в которые подается суспензия. Принцип работы фильтров пояснен на рисунках 5.6 - 5.18.

В

Рис.5.9.

Барабанный

вакуум-фильтр с внешней фильтрующей

поверхностью:

1 - барабан: 2 - распределительные головки;

3 - привод барабана; 4

- корыто; 5 - мешалка; 6 - привод мешалки;

7 - опорная рама; 8 - ноже вое

устройство для съема осадка; 9 -

перфорированный лист; 10 - цапфа; 11

- подшипник: 12 - грубы, отводящие фильтрат;

13 - сменная ячейковая шайба; 14 - выводные

трубы, соединяющую распределительную

головку с вакуумом: 15 - выводные трубы,

подающие сжатый воздух; 16 - окно для

перелива пульпы: 17 - патрубок для подачи

исходной пульпы: 18 - отверстие

для выпуска пульпы из корыта; 19 - отверстие

для чистки корыта; 20

- устройство для навивки проволоки на

барабан (неподвижный винт и движущаяся

по нему каретка)

Для облегчения съема осадка применяется шнуровой съем осадка (рис.5.10).

Б

Рис.5.10.

Схема вакуум-фильтра со шнуровым съемом

осадка

Характерной особенностью шнурового съема осадка является возможность съема при малой его толщине, порядка 1,5 мм вместо 6 ÷ 12 мм для скребкового съема. Благодаря этому можно фильтровать и трудно разделяемые суспензии. Успешность применения данных фильтров зависит, безусловно, от способности осадка сниматься шнурами. Такое свойство осадка необходимо проверить экспериментально, прежде чем выбрать этот фильтр.

Некоторые барабанные фильтры устроены так, что во время их работы фильтровальный материал сходит с вращающегося барабана и за тем снова возвращается на него (рис.5.11).

Т

Рис.5.11.

Схема вакуум-фильтра со сходящей

фильтротканью: 1 - барабан; 2- фильтроткань;

3 - опорные ролики; 4 - брызгало

П

Рис.5.12.

Барабанный

вакуум-фильтр с внутренней фильтрующей

поверхностью:

1 - барабан; 2 - распределительная головка;

3 - бункер -

конвейер для выдачи осадка: 5 - привод

барабана;6

- опорный ролик

Дисковые вакуум-фильтры предназначены для фильтрования пульп и суспензий, содержащих твердые частицы, осаждающиеся со скоростью не более18 мм/с и образующие осадок, не требующий промывки, толщиной не менее8 мм за время фильтрования до 4 мин (рис.5.13).

Д

Рис.5.13.

Дисковый

вакуум-фильтр: 1 - полый вал; 2 - диски; 3

- корыто; 4 - опорная рама; 5 - ножевое

устройство для съема осадка; 6 - подшипники

полого вала; 7 - станина; 8 - распределительные

головки; 9 - вакуумметр; 10 - выводные

трубы; 11 - трубы для сжатого воздуха; 12

,13 - трубопровод для подачи пульпы; 14 -

желоб для перелива пульпы; 15 - мешалка;

16 - электродвигатель; 17 - редуктор; 18 -

зубчатая передача полого

вала

Каждый сектор, представляющий собой самостоятельный фильтрующий элемент, присоединяется к полому валу при помощи патрубка и радиальных спиц (рис.5.14).

Вал

установлен горизонтально. На нем

размещается несколько параллельных

дисков. Полный цикл фильтрования

завершается за один оборот

диска. Смена режимов работы фильтрующих

элементов - (фильтрация

- отдувка) осуществляется путем

подсоединения элементов к

р

Рис.5.14.

Секторы

диска вакуум фильтра: а - деревянный; б

- металлический; 1 - сектор; 2 - полый вал;

3 - патрубок сектора для присоединения

к полому валу; 4 - каналы в полом валу

Рис.5.15.

План-фильтр:

1 - тарель; 2 - перфорированный диск; 3 -

кожух; 4 - шариковый подшипник; 5 - зубчаная

передача; 6 - вариатор скорости; 7 -

распределительная головка; 8 - устройство

для разравнивания осадка; 9 - шнек

Планфильтры или чашевые и ленточные фильтры, предназначены для фильтрации крупнозернистых пульп, например, пульп марганцевых руд, угольных шлаков и других, крупностью до 3 мм.

Планфильтр представляет собой тарель, покрытую фильтровальной перегородкой. Пульпа поступает сверху и быстро фильтруется. Образующийся осадок разравнивается специальным приспособлением, а затем снимается шнеком. Полный цикл фильтрования завершается за один оборот тарели и регулируется распределительной головкой (рис.5.15).

Л

Рис.5.16.

Ленточный

вакуум-фильтр: 1 - опорная резиновая

лента; 2 - приводной барабан; 3 - натяжной

барабан; 4 - фильтрованная ткань; 5 -

натяжные ролики; 6 - лоток для подачи

суспензий; 7 - форсунки для подачи

промывной жидкости; 8 - вакуум-камеры

для фильтрата; 9 - коллектор для фильтрата;

10 - вакуум-камеры для промывной жидкости;

11 - коллектор для промывной жидкости;

12 - направляющий ролик; 13 - бункер для

осадка

Карусельные фильтры представляют собой набор опрокидывающихся нутч-фильтров, подсоединенных радиальными трубами к цен тральному полому валу. Пульпа загружается сверху в нутч. За время движения последнего до зоны разгрузки, где нутч опрокидывается и подается воздух для отдувки, происходит фильтрование.

Фильтры производительны, но дороги из-за сложной конструкции (рис.5.17).

Д

Рис.5.17.

Схема

карусельного фильтра в плане: 1 -

горизонтальные нутчи; 2 - гибкие шланги;

3 - распределительное устройство

Рис.5.18.

Фильтр-сгуститель:

1 - мостик подвижный; 2 - секция фильтрующих

элементов (патронов); 3 - электродвигатель

и редуктор распределительной головки;

4 - распределительная головка; 5 -

коническая передача; 6 - ферма; 7 - труба

для подвода суспензий; 8 - распределительная

коробка; 9 - цилиндроконический резервуар;

10 - спиральные граблины; 11 - разгрузочное

устройство; 12 - вертикальный вал граблин;

13 - привод вертикального вала; 14 -

кольцевой желоб