- •Глава VIII динамика и регулирование скорости пневмопривода

- •§ 1. Термодинамические процессы

- •Уравнение баланса энергий имеет вид

- •Для этого случая уравнение баланса энергий имеет вид

- •§ 2. Динамический расчет одностороннего и двустороннего пневмоприводов Односторонний пневмопривод

- •Полная продолжительность первого подготовительного периода

- •Двусторонний пневмопривод

- •§ 3. Пневмопривод ударного действия

- •§ 4. Регулирование скорости

- •Дроссельное регулирование

- •Пневмогидравлические регуляторы

- •Для компенсации возможных утечек масла через уплотнения предусмотрен небольшой аккумуляторБ, в котором на поверхность масла постоянно действуетсжатый послух,

- •Тормозные устройства

- •Перепад давления на дросселе определяют по формуле

Для компенсации возможных утечек масла через уплотнения предусмотрен небольшой аккумуляторБ, в котором на поверхность масла постоянно действуетсжатый послух,

Обратный клапан ОК3 не выпускает масло из замкнутой системы гидроцилиндра, и в то же время через него проходит масло в систему, если имеются утечки.

Для уменьшения осевых размеров пневмо-гидропривода оба цилиндра располагают параллельно (рис. 97,б). При выдвижении штока цилиндра ПЦ выдвигается и шток цилиндра ГЦ, соединенный жестко с первым траверсой Т. Скорость штоков регулируется дросселем Д, через который жидкость из штоковой полости цилиндра ГЦ перетекает в нештоковую. Штоки возвращаются в исходное положение быстро, так как жидкость из нештоковой полости перетекает в штоковую свободно через обратный клапан ОК.

При перемещении поршня цилиндра ГЦ вправо он вытесняет из нештоковой полости больше масла, чем может принять штоковая, в которой часть объема занимает шток. Избыток масла поступает в небольшой пружинный аккумулятор БК. При движении поршня цилиндра ГЦ влево масло из аккумулятора возвращается в нештоковую полость.

В приводах поворотных механизмов различных каруселей часто используют раздельное исполнение обоих цилиндров (рис. 97, в). Кинематическая связь пневмо- и гидроцилиндров осуществляется через промежуточные звенья поворотного механизма.

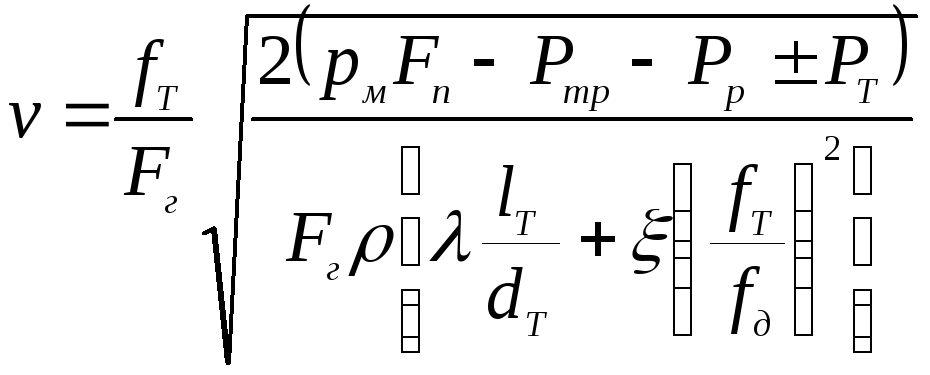

Расчет пневмогидравлических приводов заключается в определении скорости поршня и конструктивных параметров. Взаимосвязь этих параметров описывается формулой, полученной из общего уравнения движения при установившемся режиме

,

(114)

,

(114)

где Рp – полезная нагрузка;

Ртр – сила трения в уплотнениях пневмо- и гидроцилиндров;

Рт – вес поднимаемых частей;

Fп, Fг – эффективные площади соответственно пневмо- и

гидроцилиндров;

fд – площадь пропускного сечения дросселя;

lТ, dТ, fТ –суммарная длина, диаметр и площадь сечения трубопровода, соединяющего полости гидроцилиндра;

– плотность масла;

, – соответственно коэффициенты сопротивления и трения в трубе.

В рассмотренных системах скорость перемещения поршней пневмо- и гидроцилиндров зависит от нагрузки. Влияние нагрузки на скорость можно исключить, заменяя обычные дроссели специальными дросселями с регуляторами давления.

Вследствие отсутствия насосных станций масло в пневмогидравлической системе не испытывает существенных температурных колебаний, что повышает стабильность работы привода по сравнению с гидравлическим.

Пневмогидравлические механизмы широко применяют в приводах поворотных столов формовочных машин, кантователях полуформ и форм, сборочных установках, в приводах поворота карусельных столов и в машинах, где необходимо плавное движение рабочего органа.

Тормозные устройства

На современной автоматической формовочной линии десятки механизмов работают от пневмоприводов. Производительность литейной машины и линии зависит от времени срабатывания пневмопривода. Поэтому при проектировании высокопроизводительных машин и линий необходимо обращать особое внимание на сокращение продолжительности срабатывания пневмопривода.

Пневмопривод обладает высоким быстродействием. Однако увеличение скорости перемещения рабочих органов вызывает удары в конце хода, что снижает надежность машины в результате механических повреждений конструкции, элементов привода, нарушает технологический процесс вследствие разрушения перемещаемых технологических объектов, изменения их относительного расположения, например сдвига стержней в форме.

О дним

из основных средств увеличения надежности

и долговечности пневмоприводов и

литейных машин, а также повышения

производительности является плавное

торможение пневмопривода в конце хода.

Тормозные и регулирующие устройства

позволяют перемещать узлы и объекты

обработки на большей части пути с

максимальными скоростями, а на оставшейся

части пути осуществлять интенсивное

торможение, при котором возникающие

отрицательные ускорения не нарушают

процесса.

дним

из основных средств увеличения надежности

и долговечности пневмоприводов и

литейных машин, а также повышения

производительности является плавное

торможение пневмопривода в конце хода.

Тормозные и регулирующие устройства

позволяют перемещать узлы и объекты

обработки на большей части пути с

максимальными скоростями, а на оставшейся

части пути осуществлять интенсивное

торможение, при котором возникающие

отрицательные ускорения не нарушают

процесса.

Опасные для элементов машин и технологического объекта обработки ускорения могут возникнуть при ударе в конце хода. Чем меньше скорость и, следовательно, кинетическая энергия подвижных частей в конце хода, тем слабее удар и тем меньше отрицательные ускорения. На графике движения (рис. 98) скорость в любой точке будет пропорциональна tg. Если максимально допустимая скорость vmax в конце хода для конкретного случая характеризуется углом м, то движение привода без тормозных устройств со скоростью vmax будет характеризоваться кривой 1. Минимальная продолжительность перемещения рабочих органов на величину хода s для этого привода будет t0.

Если дать возможность пневмоприводу на большей части пути s перемещать рабочие органы с более высокими скоростями, чем vmax, и в конце хода на пути xТ (кривая 2) плавно ее снизить до vmax, то время срабатывания пневмопривода уменьшится до tТ, а удар в конце хода будет в переделах допустимого. Тормозные устройства снижают скорость перед упором.

Приводы с тормозным устройством позволяют повысить скорость механизмов на автоматических формовочных линиях до 0,4…0,6 м/с, т. е. примерно в 1,5…2,0 раза без повреждения формы. Таким образом, тормозные устройства в пневмоприводах машин способствуют повышению их производительности.

Торможение пневмопривода осуществляется двумя методами – созданием высокого противодавления в полости опорожнения и с помощью внешних тормозных устройств.

Т орможение

противодавлением.

В

крышке пневмоцилиндра (рис.

99) со встроенными тормозными устройствами

имеются расточки

7

и 10

и

дроссели 2

и

11.

На штоке 4

поршня

5

располагаются

тормозные поршни 8

и

9

с

мягким уплотнением. При

поступлении сжатого воздуха в нештоковую

полость через отверстие

12

и обратный

клапан 13,

поршень

начинает двигаться влево,

вытесняя воздух из штоковой полости

через расточку 7

и

канал 3

с

дросселем 2

в

выходное отверстие 1

цилиндра. В

конце хода тормозной поршень 8

входит

в расточку 7,

вытеснение

воздуха через нее в отверстие 1

прекращается. Канал 3

с

дросселем

2

не

успевает пропустить весь воздух,

вытесняемый поршнем

5.

Вследствие

этого повышается давление рв

в

штоковой

полости и создается сила сопротивления

движению.

орможение

противодавлением.

В

крышке пневмоцилиндра (рис.

99) со встроенными тормозными устройствами

имеются расточки

7

и 10

и

дроссели 2

и

11.

На штоке 4

поршня

5

располагаются

тормозные поршни 8

и

9

с

мягким уплотнением. При

поступлении сжатого воздуха в нештоковую

полость через отверстие

12

и обратный

клапан 13,

поршень

начинает двигаться влево,

вытесняя воздух из штоковой полости

через расточку 7

и

канал 3

с

дросселем 2

в

выходное отверстие 1

цилиндра. В

конце хода тормозной поршень 8

входит

в расточку 7,

вытеснение

воздуха через нее в отверстие 1

прекращается. Канал 3

с

дросселем

2

не

успевает пропустить весь воздух,

вытесняемый поршнем

5.

Вследствие

этого повышается давление рв

в

штоковой

полости и создается сила сопротивления

движению.

Графики изменения давления в рабочей полости р, в полости противодавления рв и движения поршня х по времени приведены на рис. 100. Воздух в полости противодавления сжимается постепенно. Степень сжатия регулируют дросселем 2, через который часть воздуха выходит в атмосферу. При большой кинетической энергии подвижных частей и малом пропускном сечении дросселя давление рв в тормозной полости может достигнуть 1,2…1,5 МН/м2 (12…15 кгс/см2). После остановки поршня оно снижается постепенно.

Высокие давления в полости противодавления требуют повышения прочности пневмоцилиндров, а постепенное снижение давления, не позволяющее сразу получить расчетное усилие на штоке, необходимо учитывать при конструировании привода.

При обратном ходе поршня воздух подается в отверстие 1 (рис. 99) и через обратный клапан 6 поступает в штоковую полость цилиндра. В конце хода торможение поршня 5 осуществляется поршнем 9 и дросселем 11.

Н есмотря

на простоту конструкции пневмоцилиндра

со встроенными

тормозными устройствами, регулировать

режим торможения

поршня очень сложно. Если пропускное

сечение дросселя

будет малым, то поршень может остановиться,

не дойдя

до упора, и постепенно

«дотягивать» до упора

за счет небольшого

расхода воздуха через дроссель

и возможных утечек.

Такой режим paботы

обычно сопровождается

колебаниями поршня,

пока он не дойдет до

упора. Период «дотягивания»

может быть настолько

длительным, что никакого

выигрыша в производительности

получено

не будет. Если пропускное сечение

дросселя будет

большим, то в тормозной полости нельзя

создать необходимого противодавления,

и скорость не уменьшится до максимально

допустимой величины. В

этом случае произойдет сильный удар.

Поскольку давление в тормозной полости

может быть выше,

чем сетевое, то поршень отскочит немного

назад и вновь в

упор, не с меньшей силой. Ограниченность

и постоянство тормозного пути xТ

затрудняет регулирование и лимитирует

возможности торможения, особенно при

больших кинетических энергиях подвижных

частей.

есмотря

на простоту конструкции пневмоцилиндра

со встроенными

тормозными устройствами, регулировать

режим торможения

поршня очень сложно. Если пропускное

сечение дросселя

будет малым, то поршень может остановиться,

не дойдя

до упора, и постепенно

«дотягивать» до упора

за счет небольшого

расхода воздуха через дроссель

и возможных утечек.

Такой режим paботы

обычно сопровождается

колебаниями поршня,

пока он не дойдет до

упора. Период «дотягивания»

может быть настолько

длительным, что никакого

выигрыша в производительности

получено

не будет. Если пропускное сечение

дросселя будет

большим, то в тормозной полости нельзя

создать необходимого противодавления,

и скорость не уменьшится до максимально

допустимой величины. В

этом случае произойдет сильный удар.

Поскольку давление в тормозной полости

может быть выше,

чем сетевое, то поршень отскочит немного

назад и вновь в

упор, не с меньшей силой. Ограниченность

и постоянство тормозного пути xТ

затрудняет регулирование и лимитирует

возможности торможения, особенно при

больших кинетических энергиях подвижных

частей.

Недостатки описанного выше метода торможения в определенной степени устраняются при установке на выходе из полости противодавления тормозного золотника с управлением по пути, который позволяет изменять режим и длину участка торможения.

Тормозной золотник ТЗ (рис.101) состоит из подпружиненного конического плунжера 1 с роликом 2, регулируемого дросселя Д и обратного клапана ОК. При движении поршня цилиндра Ц копир 3 действует через ролик 2 на плунжер 1 золотника, вследствие чего плунжер перекрывает свободный проход воздуха из полости противодавления через распределитель Р в атмосферу. Воздух будет проходить только через дроссель Д, от настройки которого и будет зависеть режим торможения.

В этой системе режим торможения можно регулировать изменением длины копира. Однако при постоянном проходном сечении дросселя остается без изменения характер торможения на участке хт.

Н едостатокторможения

при постоянном сечении

дросселя хорошо виден

из анализа изменения давления

рв,

скорости

движения v

и

ускорения а

поршня

по ходу торможения (рис. 102, а).

С

момента

полного перекрытия сечения fx

тормозного

золотника копиром (fx=0)

начинается

постепенное сжатие воздуха в полости

противодавления. В конце хода интенсивность

сжатия возрастает, и торможение протекает

с большими отрицательными ускорениями.

едостатокторможения

при постоянном сечении

дросселя хорошо виден

из анализа изменения давления

рв,

скорости

движения v

и

ускорения а

поршня

по ходу торможения (рис. 102, а).

С

момента

полного перекрытия сечения fx

тормозного

золотника копиром (fx=0)

начинается

постепенное сжатие воздуха в полости

противодавления. В конце хода интенсивность

сжатия возрастает, и торможение протекает

с большими отрицательными ускорениями.

С низить

противодавление в конце хода можно

постепенным изменением пропускных

сечений в тормозном золотнике копирами

со специальными профилем.

низить

противодавление в конце хода можно

постепенным изменением пропускных

сечений в тормозном золотнике копирами

со специальными профилем.

Оптимальным будет такой режим торможения, при котором торможение протекает с постоянным, близким к максимально допустимому отрицательным ускорением, и в конце хода скорость снижается до нуля. При таком режиме торможение осуществляется за минимальный промежуток времени.

Максимально допустимое отрицательное ускорение выбирают в зависимости от назначения механизма. Например, для механизмов, осуществляющих перемещение полуфом и форм, это ускорение не должно превышать 5…7 м/с2.

Чтобы ускорение при торможении было постоянным, необходимо поддерживать постоянным давление в полости противодавления.

Для оптимального режима торможения профиль копира строят следующим образом. В начальный момент на пути К (рис. 102,б) копир должен полностью перекрыть золотник для того, чтобы быстро повысить давление в полости противодавления до величины, соответствующей максимально допустимым отрицательным ускорениям аМ. Далее необходимо резко открыть золотник и затем постепенно его закрывать, поддерживая давление pв в полости противодавления и, следовательно, ускорение аМ постоянными.

Профиль копира для этого необходимо выполнить по параболе.

При сравнении режимов торможения с применением копира оптимального профиля (рис. 102, б) и обычного копира (рис. 102, а) видно, что в первом случае торможение протекает равномерно и к упору подвижные части подходят с меньшими скоростями. А это значит, что при имеющихся всегда колебаниях давления в сети и нагрузке изменения в силе удара будут небольшими. Процесс торможения, как и при обычном кулачке, можно регулировать дросселем в тормозном золотнике.

Е сли

в системе, не имеющей тормозных устройств,

недопустимы удары, а тормозную систему

установить невозможно, то на практике

применяют следующий прием. На выходе

из полости (рис. 103), в которой надо создать

противодавление, после распределителя

устанавливают дополнительную емкостьЕ

и дроссель Д.

До момента подачи воздуха в рабочую

полость цилиндра давление в емкости Е

равно атмосферному. Если рабочую полость

цилиндра подключить к сети, а полость

противодавления – к дополнительной

емкости Е,

то воздух из полости противодавления

быстро перейдет в эту емкость. При

движении поршня объем полости

противодавления уменьшается, и в ней

начинает повышаться давление, так как

воздух через дроссель Д

не

успевает за это время выйти в атмосферу.

Интенсивность торможения зависит от

размера емкости и настройки дросселя.

Объем

дополнительной емкости выбирают равным

половине объема

цилиндра.

сли

в системе, не имеющей тормозных устройств,

недопустимы удары, а тормозную систему

установить невозможно, то на практике

применяют следующий прием. На выходе

из полости (рис. 103), в которой надо создать

противодавление, после распределителя

устанавливают дополнительную емкостьЕ

и дроссель Д.

До момента подачи воздуха в рабочую

полость цилиндра давление в емкости Е

равно атмосферному. Если рабочую полость

цилиндра подключить к сети, а полость

противодавления – к дополнительной

емкости Е,

то воздух из полости противодавления

быстро перейдет в эту емкость. При

движении поршня объем полости

противодавления уменьшается, и в ней

начинает повышаться давление, так как

воздух через дроссель Д

не

успевает за это время выйти в атмосферу.

Интенсивность торможения зависит от

размера емкости и настройки дросселя.

Объем

дополнительной емкости выбирают равным

половине объема

цилиндра.

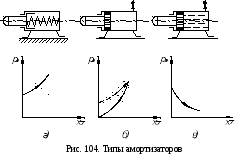

Торможение внешними устройствами. Для этой цели применяют различные амортизаторы и демпферы.

В амортизаторе (рис. 104, а) шток, выдвинутый пружиной, при действии перемещаемых пневмоприводом частей машины начинает перемещаться вправо, сжимая пружину. В ходе торможения сопротивление Ра увеличивается линейно. Пружинный амортизатор прост по конструкции, но обладает существенным недостатком

К инетическая

энергия подвижных частей переходитв

потенциальную энергию сжатой пружины.

При полной остановке

пружина стремится оттолкнуть подвижные

части, что в большинстве

случаев недопустимо.

инетическая

энергия подвижных частей переходитв

потенциальную энергию сжатой пружины.

При полной остановке

пружина стремится оттолкнуть подвижные

части, что в большинстве

случаев недопустимо.

В пневматическом амортизаторе (рис. 104, б) роль пружины выполняет воздух, сжимаемый поршнем в полости амортизатора. Сжатие резко увеличивается к концу хода (кривая 1) и, следовательно, торможение происходит только в конце пути на небольшом участке, что затрудняет настройку. Для интенсификации торможения в начале тормозного пути в полость амортизатора подают избыточное давление (кривая 2). Пневматический амортизатор так же, как и пружинный, обладает отдачей, что необходимо учитывать при его выборе. Дроссель Д, соединяющий полость амортизатора с атмосферой или с сетью пониженного давления, уменьшает отдачу за счет выхода части воздуха из полости амортизатора, а также позволяет регулировать скорость торможения.

В гидравлическом амортизаторе (рис. 104, в) кинетическая энергия подвижных частей вследствие несжимаемости жидкости в процессе дросселирования полностью переходит в тепловую энергию. При постоянном сечении дросселя Д сопротивление Ра, зависящее от квадрата скорости поршня, будет интенсивно уменьшаться из-за снижения скорости поршня в процессе торможения. Гидравлические амортизаторы не имеют отдачи, легко регулируются и настраиваются на необходимый режим.

Ш ток

амортизатора возвращается в исходное

положение под действиемслабой

пружины или небольшого давления жидкости,

как

это

показано на рис. 105,а.

Полости нескольких гидравлических

амортизаторов

ГА

подключают

к одному пневмогидравлическому

баку 5,

в котором на масло действует небольшое

[0,15

МН/м2

(1,5

кгс/см2)]

давление

рр

воздуха,

регулируемое редукционным

клапаном РК.

Для быстрого возврата штока масло

свободно проходит через обратный клапан

ОК,

минуя дроссель Д.

Подобная система торможения позволяет

перемещать

формы толкателями со скоростью до 0,5

м/сек.

ток

амортизатора возвращается в исходное

положение под действиемслабой

пружины или небольшого давления жидкости,

как

это

показано на рис. 105,а.

Полости нескольких гидравлических

амортизаторов

ГА

подключают

к одному пневмогидравлическому

баку 5,

в котором на масло действует небольшое

[0,15

МН/м2

(1,5

кгс/см2)]

давление

рр

воздуха,

регулируемое редукционным

клапаном РК.

Для быстрого возврата штока масло

свободно проходит через обратный клапан

ОК,

минуя дроссель Д.

Подобная система торможения позволяет

перемещать

формы толкателями со скоростью до 0,5

м/сек.

При торможении пневмопривода в обоих направлениях гидравлическими амортизаторами их рабочие полости можно соединить трубопроводом, как это сделано в приводе механизма перемещения прессовой плиты формовочной машины (рис. 105,б). В этом случае не устанавливают специальных средств для возврата поршней амортизаторов в исходное положение. При действии упора У прессовой плиты на амортизатор ГА1 жидкость из его полости через дроссель Д перетекает в полость амортизатора ГА2, и его поршень приходит в исходное положение.

Качество процесса торможения зависит от правильного выбора параметров гидравлического амортизатора. Основным параметром является площадь сечения трубопровода или площадь пропускного сечения дросселя, через которое жидкость в процессе торможения выходит из рабочей полости амортизатора.

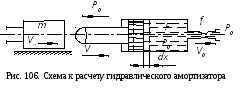

Определим площадь сечения f дросселя (рис. 106).

Сила торможения

![]() ,

(115)

,

(115)

г деF

– площадь

тормозного поршня;

деF

– площадь

тормозного поршня;

ра – давление в полости амортизатора.

При торможении кинетическая энергия движущихся частей на пути dx переходит в работу трения жидкости в дросселе, поэтому

![]() ,

(116)

,

(116)

где m – масса подвижных частей, приведенная к оси поршня амортизатора;

vh, v – начальная и текущая скорости поршня амортизатора.