16.1.46. Рулевые механизмы. Виды. Конструкция.

Рулевые механизмы, являясь, по существу, разновидностью широко распространенных в машиностроении редукторов, вместе с тем заметно отличаются от них. Отличия объясняются особенностями работы рулевых механизмов, а именно:

в

ыходное

звено рулевого механизма — сошка не

вращается, а совершает качание в пределах

угла 90—100°;

ыходное

звено рулевого механизма — сошка не

вращается, а совершает качание в пределах

угла 90—100°;основная работа механизма и основные износы происходят около среднего положения звеньев (положения, соответствующего прямолинейному движению автомобиля);

зазор в механизме, оцениваемый по величине свободного вращения (люфта) рулевого колеса, должен быть достаточно мал, по крайней мере, вблизи среднего положения механизма.

В

ыполнение

последнего требования возможно либо

за счет высокой точности изготовления

и низких износов в эксплуатации, либо

за счет применения регулировок. Первый

путь увеличивает размеры, массу и

стоимость механизмов и поэтому

используется редко, второй же является

общепринятым. Отмеченные выше требования

к рулевому управлению, касающиеся

необходимого передаточного числа и

различной величины трения при прямой

и обратной передаче усилия, реализуются

в первую очередь рулевыми механизмами.По

конструкции рулевые механизмы делятся

на червячные, винтовые и реечные.

Червячные

механизмы.

Червячные

пары всегда привлекали внимание

конструкторов тем, что позволяли получить

большое передаточное число при небольших

размерах механизма. Развитие конструкции

шло от рулевого механизма, аналогичного

червячному редуктору (рис.

13.6а) Другое

направление развития червячных рулевых

механизмов заключалось в уменьшении

их изнашиваемости и увеличении КПД за

счет замены трения скольжения трением

качения. Это возможно, если, как показано

на рис.

13.7,

вместо червячного колеса зацепить

червяк с роликом, вращающимся на оси.

Для того чтобы ролик 1

сохранил

контакт с червяком 2

на

большой дуге поворота сошки, червяк

приходится делать глобоидальным, то

есть нарезанным на внутренней поверхности

тора. С этой же целью применяют

трех-гребневые ролики, крайние гребни

которых могут выходить из зацепления

с червяком при больших углах поворота

колес. Прямой коэффициент полезного

действия рулевых механизмов «глобоидальный

червяк - ролик» довольно высок— до 0,85

при ролике, установленном на шариковых

подшипниках, воспринимающих радиальные

ц осевые силы {рис.

13.7 а). Если

же ролик установлен на игольчатых

подшипниках, при которых осевые силы

воспринимаются торцевыми парами

скольжения (боковыми поверхностями

ролика, как показано на рис.

13.76), то

КПД снижается до 0,7. Обратный КПД

механизмов с глобоидальным червяком

примерно равен 0,6. Для обеспечения

возможности регулирования зазора в

зацеплении (рис.

13.7в) ось

ролика / вынесена из плоскости, проходящей

через ось червяка 2

перпендикулярно

оси вала сошки 3,

а

вал сошки снабжен регулировочным

устройством 4

(обычно

винтовым), позволяющим передвигать его

в осевом направлении. Винтовые

механизмы.

Пара «винт—гайка» привлекательна для

конструкторов рулевых механизмов из-за

возможности получения большого

передаточного числа и большой прочности,

позволяющей создавать малогабаритные

механизмы. Применявшиеся в прошлом

винтовые механизмы в той или иной степени

обладали двумя недостатками — низким

КПД вследствие большого трения в паре

«винт—гайка» и нерегулируемостью

зазора в той же паре. Увеличения требований

к качеству рулевого механизма, и повышению

уровня технологии автомобильной

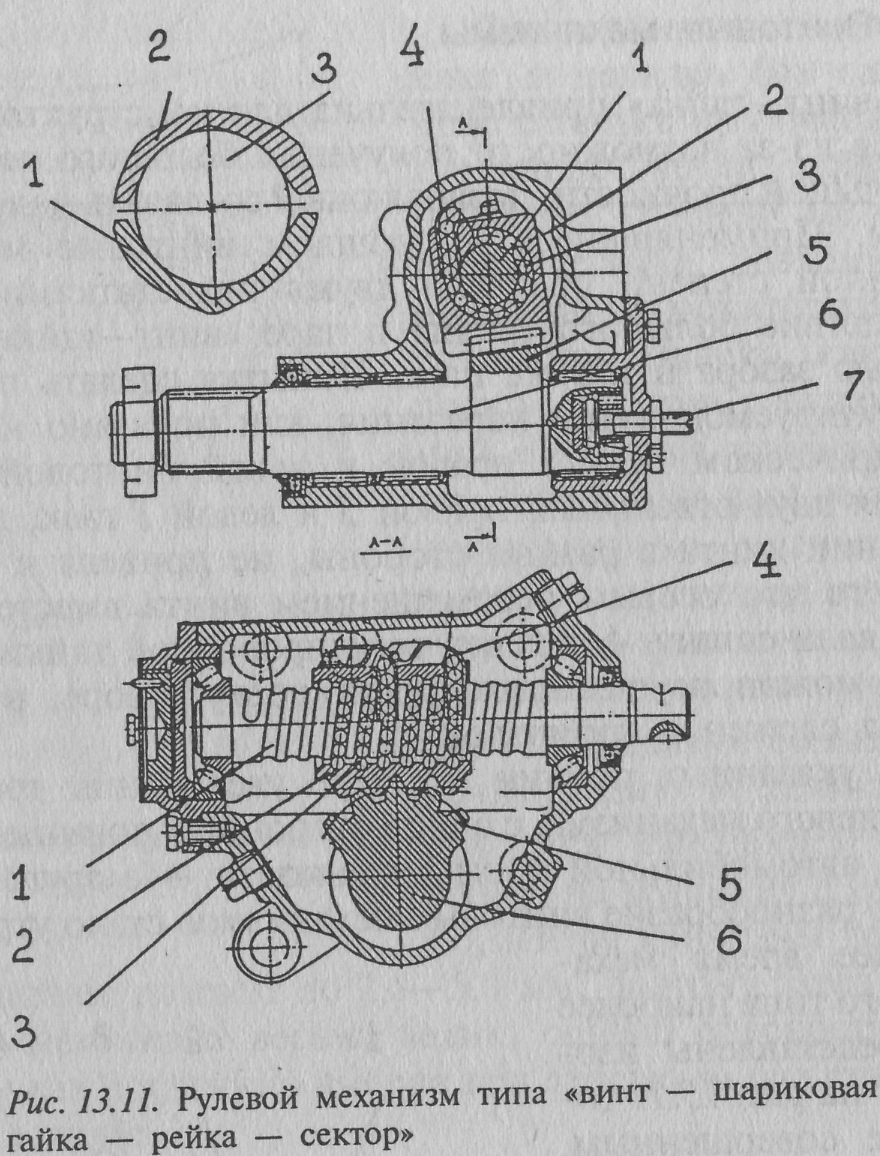

промышленности. В настоящее время

механизмы такого типа наиболее широко

представлены изображенным на рис.

13.11 гораздо

более совершенным, хотя и более сложным

в производстве винтореечным механизмом

типа «винт-шариковая гайка-рейка-сектор».

В этом механизме винт 1 и гайка 2

имеют

канавки специального профиля,

нарезанные с высокой точностью и имеющие

высокую твердость. В канавках находятся

шарики 3,

и

поэтому совокупность деталей

«винт-шарики-гайка» можно рассматривать

как подшипник качения, отличительным

свойством которого является малое

трение, обуславливающее высокий КПД и

малые износы. Малые износы позволяют

эксплуатировать пару «винт—гайка»

до списания без регулирования в течение

достаточно большого срока. В связи с

тем что канавка, в отличие от канавки

подшипников качения, является спиральной,

она по краям для предотвращения

выкатывания шариков перекрыта трубчатыми

шарикопроводами 4,

образующими

совместно с канавками замкнутые круги

циркуляции шариков. Для превращения

поступательного движения гайки во

вращательное движение сошки по телу

гайки нарезана зубчатая рейка, а на валу

сошки — зубчатый сектор 5.

Пара

«рейка—сектор» нуждается в регулировке,

поэтому зубья нарезаны с некоторым

наклоном к оси вала сошки 6

(рис. 13.11), а

сам вал при помощи регулировочного

винта 7 может перемещаться в осевом

направлении. С целью предотвращения

заедания изношенного механизма после

регулировки зубья сектора делают тем

тоньше, чем дальше они располагаются

от среднего зуба. Коэффициент полезного

действия винтореечных механизмов

довольно высок: прямой до 0,85—0,9,

обратный до 0,8. Реечные

механизмы. Основными

преимуществами реечных рулевых механизмов

является весьма высокий КПД и

возможность иметь в рулевом приводе

меньшее количество шарниров. Недостатки

его заключаются в слишком высокой

величине обратного КПД и невозможности

получения большого передаточного числа.

Для уменьшения обратного КПД искусственно

увеличивают трение, устанавливая

подпружиненные плунжеры,

которые

заодно являются упругой, выбирающей

зазоры опорой рейки.

Для

изоляции рулевого колеса от очень

неприятных для водителя высокочастотных

вибраций применяются резиновые детали,

встраиваемые в рулевой привод или

рулевой вал.

Поскольку

модуль зубьев ограничен их изгибной

жесткостью, приходится уменьшать число

зубьев. При этом приходится применять

большие углы наклона зубьев и большое

смещение инструмента при их нарезании.

Применяют шестерни с пятью зубьями, что

существенно меньше, чем в силовых,

трансмиссионных зубчатых передачах,

однако этого недостаточно для

получения большого передаточного числа.

Увеличить передаточное число рулевого

управления можно и за счет рулевого

привода путем увеличения длины рычагов.

Но

длинные рычаги менее жестки и занимают

значительный конструктивный объем,

так как перемещаются в горизонтальной

плоскости при повороте колес и в

вертикальной плоскости при работе

подвески. Увеличение длины рычагов

увеличивает ход рейки, что требует

расположения шестерни ближе к продольной

оси автомобиля, но такое расположение

не всегда возможно по компоновочным

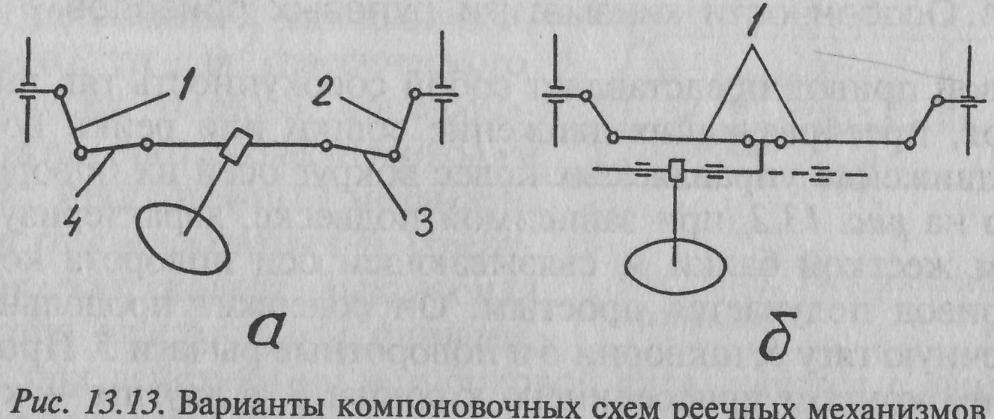

соображениям. Поэтому наряду со схемой,

показанной на рис.

13.13 а, применяют

рулевые механизмы со смещенной рейкой,

не являющейся частью рулевого привода

(рис.

13.136). Выбор

варианта конструкции реечного рулевого

механизма зависит также от того,

какой длины боковые тяги (За

4 па рис. 13.13 а) требуются

по условиям согласования кинематики

рулевого привода и направляющего

устройства подвески.

ыполнение

последнего требования возможно либо

за счет высокой точности изготовления

и низких износов в эксплуатации, либо

за счет применения регулировок. Первый

путь увеличивает размеры, массу и

стоимость механизмов и поэтому

используется редко, второй же является

общепринятым. Отмеченные выше требования

к рулевому управлению, касающиеся

необходимого передаточного числа и

различной величины трения при прямой

и обратной передаче усилия, реализуются

в первую очередь рулевыми механизмами.По

конструкции рулевые механизмы делятся

на червячные, винтовые и реечные.

Червячные

механизмы.

Червячные

пары всегда привлекали внимание

конструкторов тем, что позволяли получить

большое передаточное число при небольших

размерах механизма. Развитие конструкции

шло от рулевого механизма, аналогичного

червячному редуктору (рис.

13.6а) Другое

направление развития червячных рулевых

механизмов заключалось в уменьшении

их изнашиваемости и увеличении КПД за

счет замены трения скольжения трением

качения. Это возможно, если, как показано

на рис.

13.7,

вместо червячного колеса зацепить

червяк с роликом, вращающимся на оси.

Для того чтобы ролик 1

сохранил

контакт с червяком 2

на

большой дуге поворота сошки, червяк

приходится делать глобоидальным, то

есть нарезанным на внутренней поверхности

тора. С этой же целью применяют

трех-гребневые ролики, крайние гребни

которых могут выходить из зацепления

с червяком при больших углах поворота

колес. Прямой коэффициент полезного

действия рулевых механизмов «глобоидальный

червяк - ролик» довольно высок— до 0,85

при ролике, установленном на шариковых

подшипниках, воспринимающих радиальные

ц осевые силы {рис.

13.7 а). Если

же ролик установлен на игольчатых

подшипниках, при которых осевые силы

воспринимаются торцевыми парами

скольжения (боковыми поверхностями

ролика, как показано на рис.

13.76), то

КПД снижается до 0,7. Обратный КПД

механизмов с глобоидальным червяком

примерно равен 0,6. Для обеспечения

возможности регулирования зазора в

зацеплении (рис.

13.7в) ось

ролика / вынесена из плоскости, проходящей

через ось червяка 2

перпендикулярно

оси вала сошки 3,

а

вал сошки снабжен регулировочным

устройством 4

(обычно

винтовым), позволяющим передвигать его

в осевом направлении. Винтовые

механизмы.

Пара «винт—гайка» привлекательна для

конструкторов рулевых механизмов из-за

возможности получения большого

передаточного числа и большой прочности,

позволяющей создавать малогабаритные

механизмы. Применявшиеся в прошлом

винтовые механизмы в той или иной степени

обладали двумя недостатками — низким

КПД вследствие большого трения в паре

«винт—гайка» и нерегулируемостью

зазора в той же паре. Увеличения требований

к качеству рулевого механизма, и повышению

уровня технологии автомобильной

промышленности. В настоящее время

механизмы такого типа наиболее широко

представлены изображенным на рис.

13.11 гораздо

более совершенным, хотя и более сложным

в производстве винтореечным механизмом

типа «винт-шариковая гайка-рейка-сектор».

В этом механизме винт 1 и гайка 2

имеют

канавки специального профиля,

нарезанные с высокой точностью и имеющие

высокую твердость. В канавках находятся

шарики 3,

и

поэтому совокупность деталей

«винт-шарики-гайка» можно рассматривать

как подшипник качения, отличительным

свойством которого является малое

трение, обуславливающее высокий КПД и

малые износы. Малые износы позволяют

эксплуатировать пару «винт—гайка»

до списания без регулирования в течение

достаточно большого срока. В связи с

тем что канавка, в отличие от канавки

подшипников качения, является спиральной,

она по краям для предотвращения

выкатывания шариков перекрыта трубчатыми

шарикопроводами 4,

образующими

совместно с канавками замкнутые круги

циркуляции шариков. Для превращения

поступательного движения гайки во

вращательное движение сошки по телу

гайки нарезана зубчатая рейка, а на валу

сошки — зубчатый сектор 5.

Пара

«рейка—сектор» нуждается в регулировке,

поэтому зубья нарезаны с некоторым

наклоном к оси вала сошки 6

(рис. 13.11), а

сам вал при помощи регулировочного

винта 7 может перемещаться в осевом

направлении. С целью предотвращения

заедания изношенного механизма после

регулировки зубья сектора делают тем

тоньше, чем дальше они располагаются

от среднего зуба. Коэффициент полезного

действия винтореечных механизмов

довольно высок: прямой до 0,85—0,9,

обратный до 0,8. Реечные

механизмы. Основными

преимуществами реечных рулевых механизмов

является весьма высокий КПД и

возможность иметь в рулевом приводе

меньшее количество шарниров. Недостатки

его заключаются в слишком высокой

величине обратного КПД и невозможности

получения большого передаточного числа.

Для уменьшения обратного КПД искусственно

увеличивают трение, устанавливая

подпружиненные плунжеры,

которые

заодно являются упругой, выбирающей

зазоры опорой рейки.

Для

изоляции рулевого колеса от очень

неприятных для водителя высокочастотных

вибраций применяются резиновые детали,

встраиваемые в рулевой привод или

рулевой вал.

Поскольку

модуль зубьев ограничен их изгибной

жесткостью, приходится уменьшать число

зубьев. При этом приходится применять

большие углы наклона зубьев и большое

смещение инструмента при их нарезании.

Применяют шестерни с пятью зубьями, что

существенно меньше, чем в силовых,

трансмиссионных зубчатых передачах,

однако этого недостаточно для

получения большого передаточного числа.

Увеличить передаточное число рулевого

управления можно и за счет рулевого

привода путем увеличения длины рычагов.

Но

длинные рычаги менее жестки и занимают

значительный конструктивный объем,

так как перемещаются в горизонтальной

плоскости при повороте колес и в

вертикальной плоскости при работе

подвески. Увеличение длины рычагов

увеличивает ход рейки, что требует

расположения шестерни ближе к продольной

оси автомобиля, но такое расположение

не всегда возможно по компоновочным

соображениям. Поэтому наряду со схемой,

показанной на рис.

13.13 а, применяют

рулевые механизмы со смещенной рейкой,

не являющейся частью рулевого привода

(рис.

13.136). Выбор

варианта конструкции реечного рулевого

механизма зависит также от того,

какой длины боковые тяги (За

4 па рис. 13.13 а) требуются

по условиям согласования кинематики

рулевого привода и направляющего

устройства подвески.